Изобретение относится к машиностроению и может быть использовано для назначения режимов обработки.

Целью изобретения является повышение точности оценки оптимальной скорости резания при обработке ферромагнитных материалов за счет ликвидации действия погрешности на результат измерения остаточных напряжений.

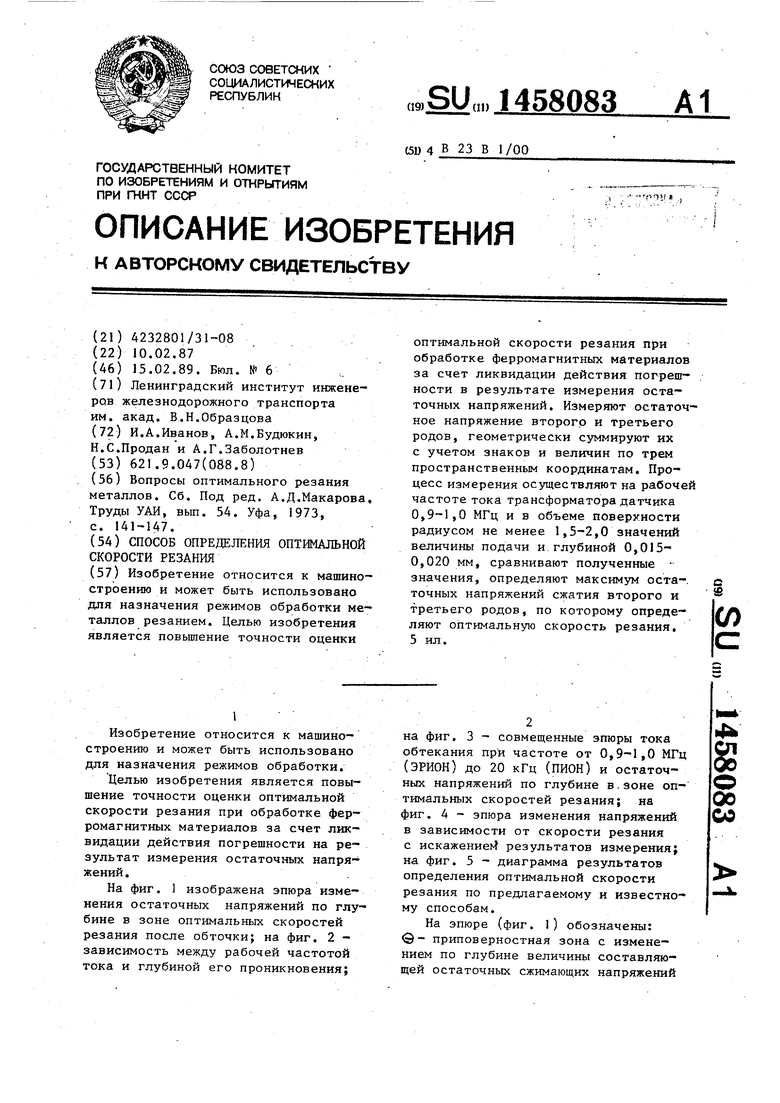

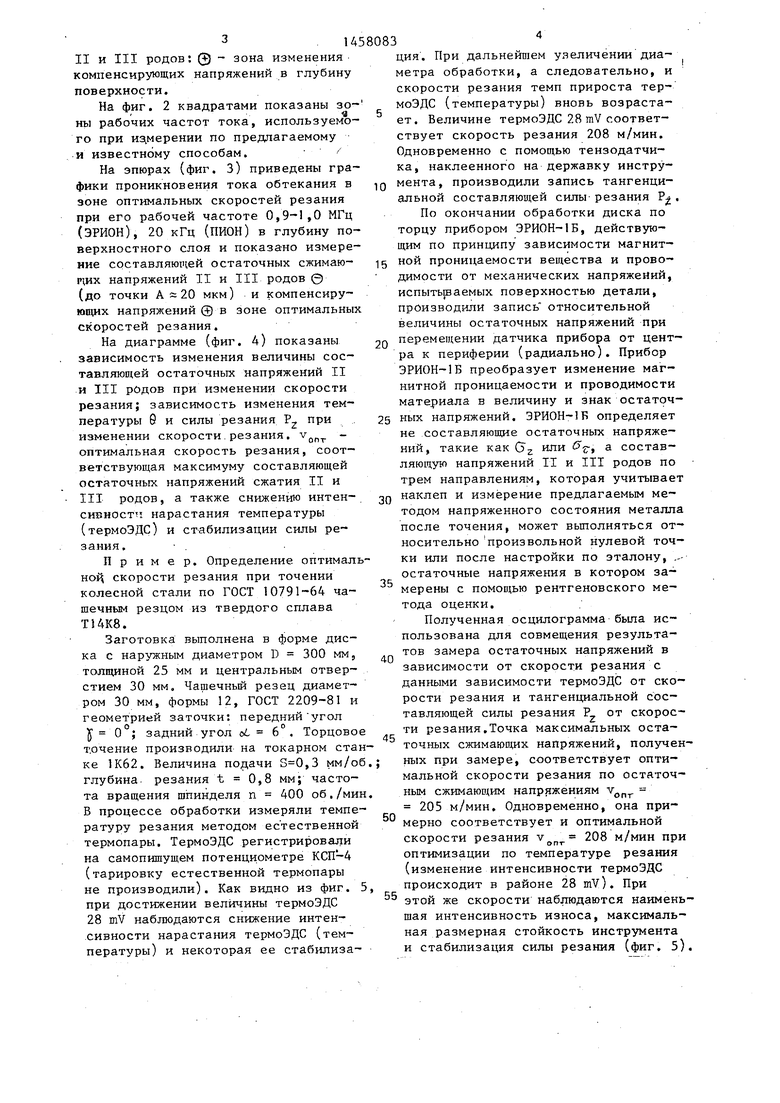

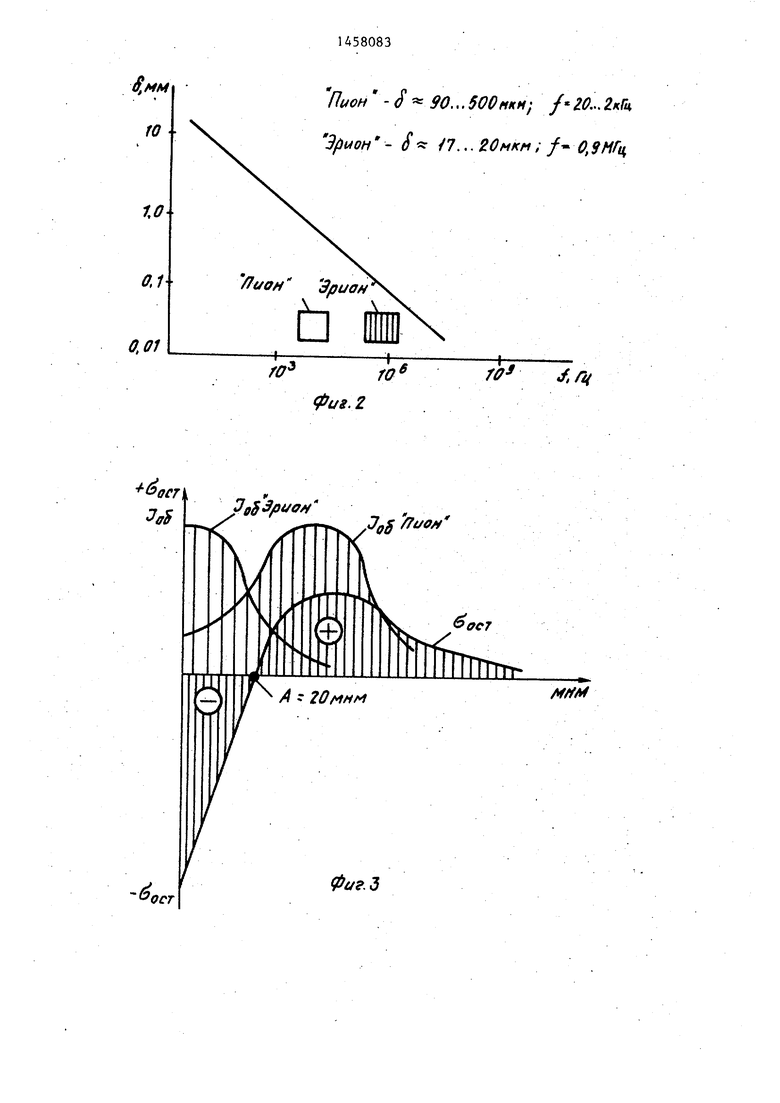

На фиг. 1 изображена эпюра изменения остаточных напряжений по глубине в зоне оптимальных скоростей резания после обточки; на фиг. 2 - зависимость между рабочей частотой тока и глубиной его проникновения;

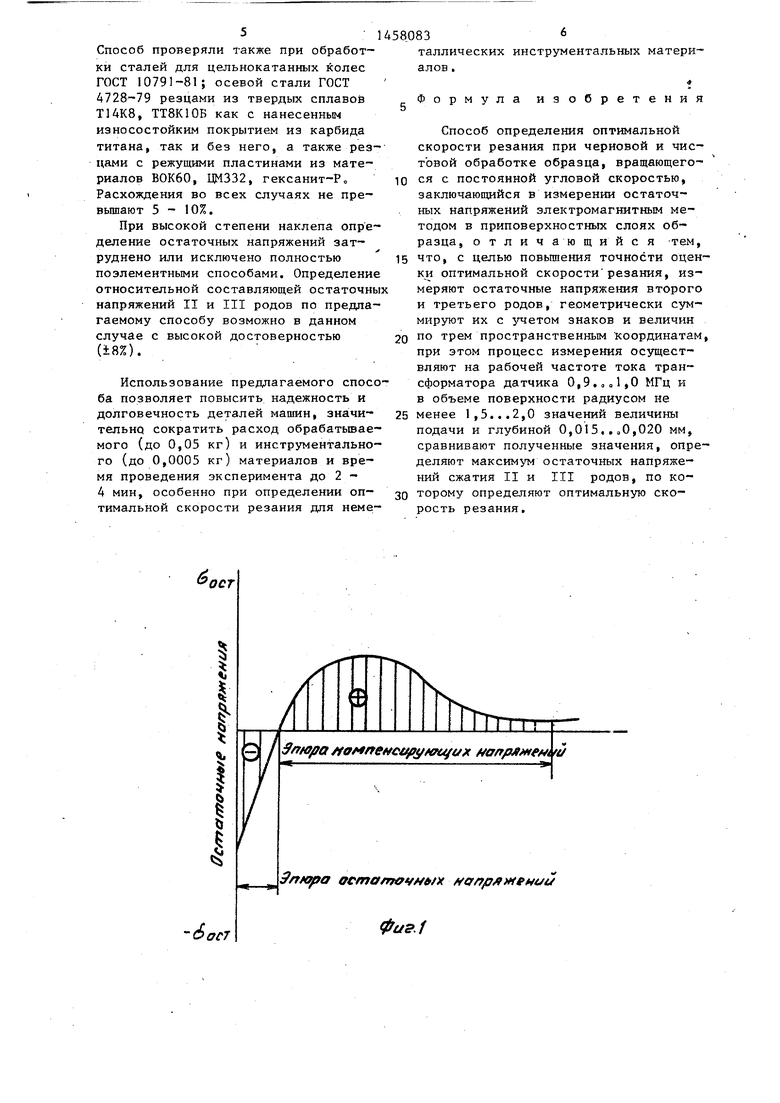

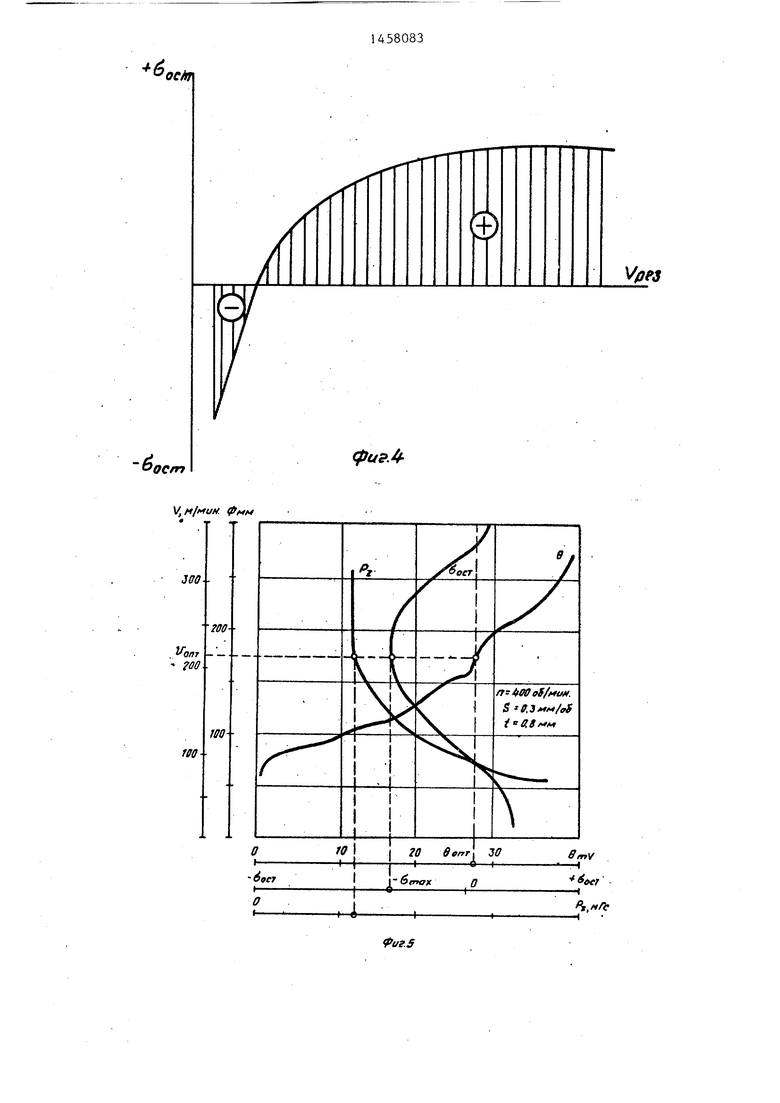

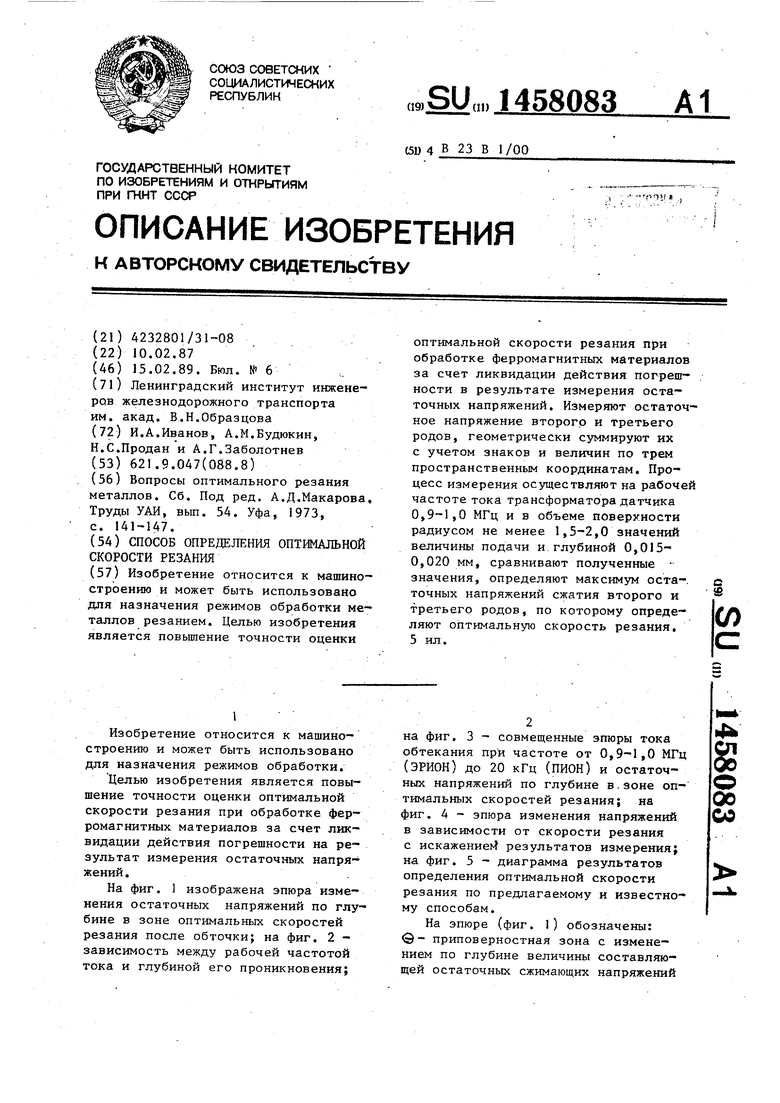

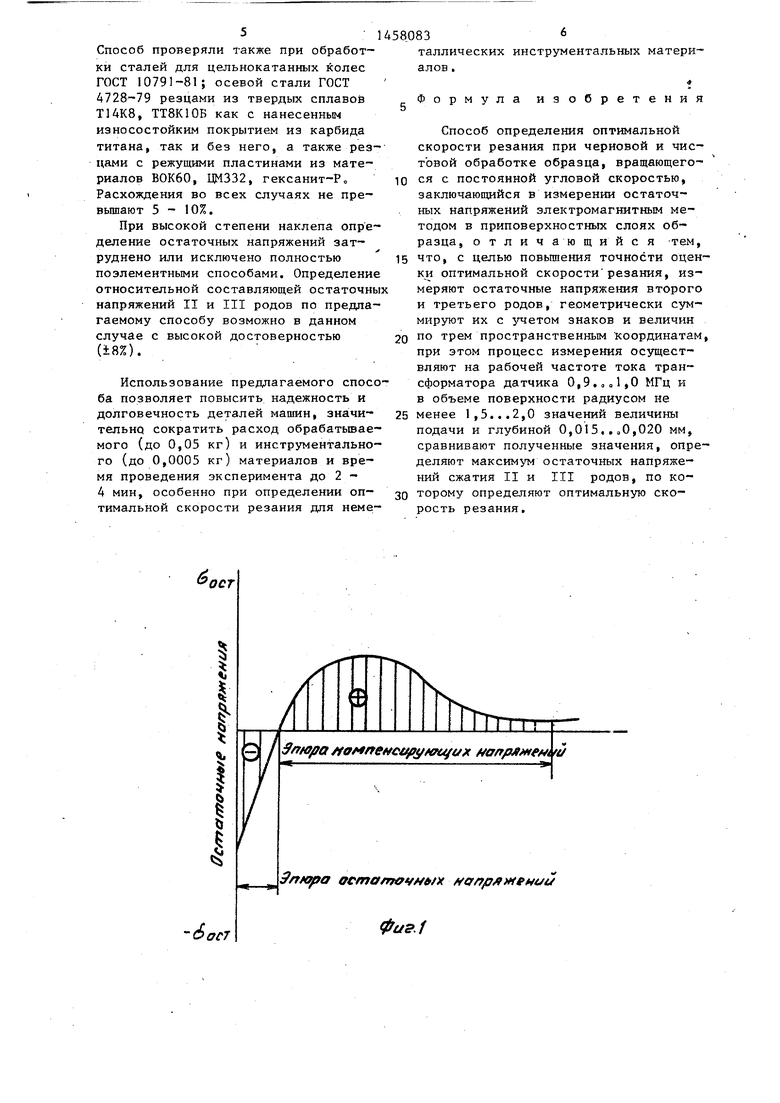

на фиг. 3 - совмещенные эпюры тока обтекания при частоте от 0,9-1,0 МГц (ЭРИОН) до 20 кГц (пион) и остаточных напряжений по глубине в.зоне оптимальных скоростей резания; на фиг. 4 эпюра изменения напряжений в зависимости от скорости резания с искажение 1 результатов измерения; на фиг, 5 - диаграмма результатов определения оптимальной скорости резания по предлагаемому и известному способам.

На эпюре (фиг. 1) обозначены: @- приповерностная зона с изменением по глубине величины составляющей остаточных сжимающих напряжений

О 00 СО

314

II и III родов: © - зона изменения компенсирующих напряжений в глубину поверхности.

На фиг. 2 квадратами показаны зоны рабочих частот тока, используемого при иа мерении по предлагаемому и известному способам.

На эпюрах (фиг. З) приведены графики проникновения тока обтекания в зоне оптимальных скоростей резания при его рабочей частоте 0,9-1,0 МГц (ЭРИОН), 20 кГц (пион) в глубину поверхностного слоя и показано измерение составляющей остаточных сжимаю- гдах напряжений II и III родов © (до точки А 20 мкм) и компенсирующих напряжений ® в зоне оптимальных скоростей резания.

На диаграмме (фиг. 4) показаны зависимость изменения величины сос- тавляюп ей остаточных напряжений II и III родов при изменении скорости резания; зависимость изменения температуры 9 и силы резания Р при

изменении скорости.резания, v - оптимальная скорость резания, соответствующая максимуму составляющей остаточных напряжений сжатия II и III родов, а также снижению интен-. сивности нарастания температуры (термоЭДС) и стабилизации силы резания.

Пример. Определение оптималь- ноц скорости резания при точении колесной стали по ГОСТ 10791-64 чашечным резцом из твердого сплава Т14К8.

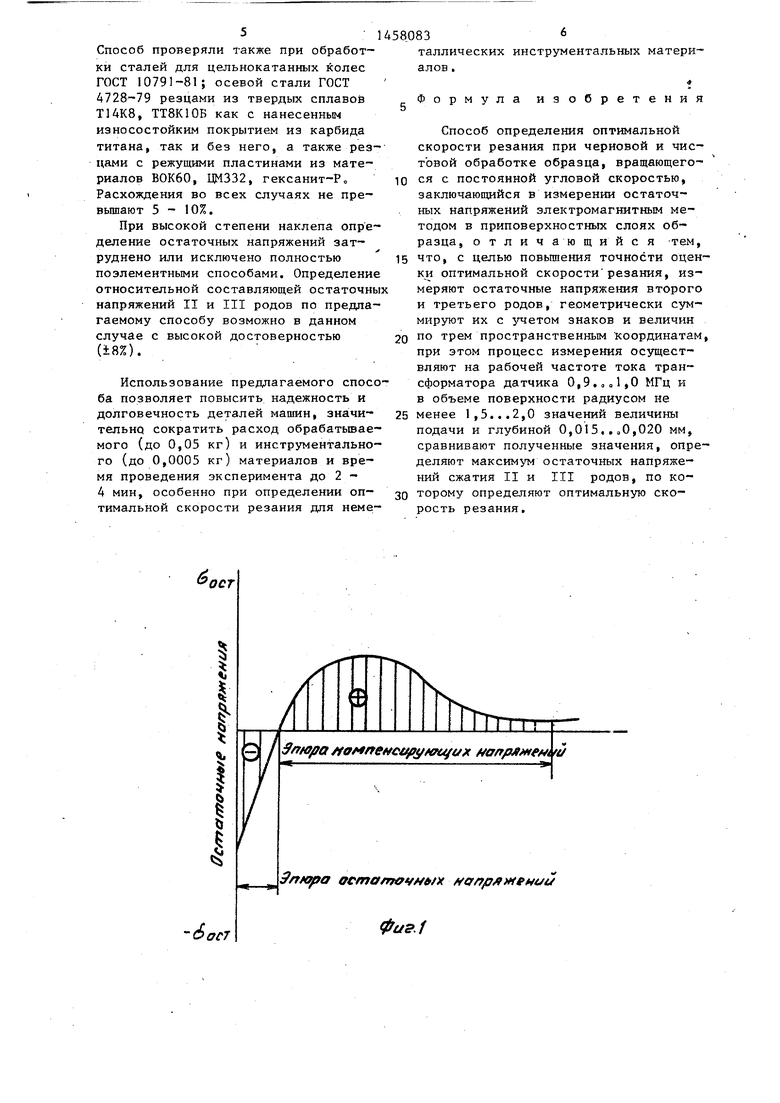

Заготовка выполнена в форме диска с наружным диаметром D 300 мм, толщиной 25 мм и центральным отверстием 30 мм. Чашечный резец диаметром 30 мм, формы 12, ГОСТ 2209-81 и геометрией заточки, передний угол 0°; задний угол о6 6°. Торцовое точение производили на токарном станке 1К62. Величина подачи ,3 мм/об глубина, резания t 0,8 мм; частота вращения шпинделя п 400 об,/мин В процессе обработки измеряли температуру резания методом естественной термопары. ТермоЭДС регистрировали на самопишущем потенциометре КСП-4 (тарировку естественной термопары не производили). Как видно из фиг. 5 при достижении величины термоЭДС 28 mV наблюдаются снижение интенсивности нарастания термоЭДС (температуры) и некоторая ее стабилиза

ция. При дальнейшем увеличении диаметра обработки, а следовательно, и скорости резания темп прироста термоЭДС (температуры) вновь возрастает. Величине термоЭДС 28 mV соответствует скорость резания 208 м/мин. Одновременно с помощью тензодатчи- ка, наклеенного на державку инструмента, производили запись тангенциальной составляющей силы-резания Р.

По окончании обработки диска по торцу прибором ЭРИОН-1Б, действующим по принципу зависимости магнитной проницаемости вещества и проводимости от механических напряжений, испытьшаемых поверхностью детали, производили запись относительной величины остаточных напряжений при перемещении датчика прибора от центра к периферии (радиально). Прибор ЭРИОН-1Б преобразует изменение магнитной проницаемости и проводимости материала в величину и знак остаточ- ных напряжений. ЭРИОН-1Б определяет не составляющие остаточных напряже

или G c,

а состав-

0

5

0

НИИ, такие как Gj

ляющуот напряжений IT и III родов по трем направлениям, которая учитывает наклеп и измерение предлагаемым методом напряженного состояния металла после точения, может вьшолняться относительно произвольной нулевой точки или после настройки по эталону, .- остаточные напряжения в котором замерены с помощью рентгеновского метода оценки.

Полученная осцилограмма была использована для совмещения результатов замера остаточных напряжений в зависимости от скорости резания с данными зависимости термоЭДС от скорости резания и тангенциальной составляющей силы резания Р от скорости резания.Точка максимальных остаточных сжимаюодих напряжений, ползгчен- ных при замере, соответствует оптимальной скорости резания по остаточным сжимаюпдим напряжениям v - 205 м/мин. Одновременно, она примерно соответствует и оптимальной скорости резания v 208 м/мин при оптимизации по температуре резания (изменение интенсивности термоЭДС происходит в районе 28 mV). При этой же скорости наблюдаются наименьшая интенсивность износа, максимальная размерная стойкость инструмента и стабилизация силы резания (фиг. 5).

5

0

Способ проверяли также при обработки сталей для цельнокатанных колес ГОСТ 10791-81; осевой стали ГОСТ А728-79 резцами из твердых сплавов Т14К8, ТТ8К10Б как с нанесенным износостойким покрытием из карбида титана, так и без него, а также резцами с режущими пластинами из материалов ВОК60, ЦМ332, гексанит-Ро Расхождения во всех случаях не превышают 5 - 10%,

При высокой степени наклепа определение остаточных напряжений затруднено или исключено полностью поэлементными способами. Определение относительной составляющей остаточны напряжений II и III родов по предлагаемому способу возможно в данном случае с высокой достоверностью (i8%).

Использование прер/тагаемого способа позволяет повысить надежность и долговечность деталей машин, значительно сократить расход обрабатьтае- мого (до 0,05 кг) и инструментального (до 0,0005 кг) материалов и время проведения эксперимента до 2 - 4 мин, особенно при определении оптимальной скорости резания дпя неметаллических инструментальных материалов .

4

Формула изобретения

Способ определения оптимальной скорости резания при черновой и чистовой обработке образца, вращающегося с постоянной угловой скоростью, заключающийся в измерении остаточных напряжений электромагнитным методом в приповерхностных слоях образца, отличающийся -тем,

что, с целью повьшения точности оценки оптимальной скорости резания, измеряют остаточные напряжения второго и третьего родов, геометрически суммируют их с leTOM знаков и величин

по трем пространственным координатам, при этом процесс измерения осуществляют на рабочей частоте тока трансформатора датчика 0,9,о о 1,0 МГц и в объеме поверхности радиусом не

менее 1,5...2,О значений величины подачи и глубиной 0,015..0,020 мм, сравнивают полученные значения, определяют максимум остаточных напряжений сжатия II и III родов, по которому определяют оптимальную скорость резания.

,мм 10

Пион -J 90,.. SOOftKH} /« го,.. 2кГц, Зрион - S П...20мкм; f 0,9МГц

1,0

0.10.01

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНЫХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2587198C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| Способ токарной чистовой упрочняющей обработки детали | 2024 |

|

RU2828906C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2011 |

|

RU2496629C2 |

| Способ определения оптимальных режимов резания | 1987 |

|

SU1493387A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2379169C2 |

| Способ определения оптимальной скорости резания | 1985 |

|

SU1294484A1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

Изобретение относится к машиностроению и может быть использовано для назначения режимов обработки металлов резанием. Целью изобретения является повышение точности оценки оптимальной скорости резания при обработке ферромагнитных материалов за счет ликвидации действия погрешности в результате измерения остаточных напряжений. Измеряют остаточное напряжение второго и третьего родов, геометрически суммируют их с учетом знаков и величин по трем пространственным координатам. Процесс измерения осуществляют на рабочей частоте тока трансформатора датчика 0,9-1,0 МГц и в объеме поверхности радиусом не менее 1,5-2,0 значений величины подачи и глубиной 0,015- 0,020 мм, сравнивают полученные значения, определяют максимум оста-, точных напряжений сжатия второго и третьего родов, по которому определяют оптимальную скорость резания, 5 ил. С S (Л

ГОфиг. 2

)t/ff//

-и

Фи.

ост

ГО

6

fff .Гц

oS

MffM

6

ос

-б.

ост

VJ/f/ f«/Ar «

300

WO

Vonr

- 700

WO

т

VflfS

| Вопросы оптимального резания металлов | |||

| Сб | |||

| Под ред | |||

| А.Д.Макарова, Труды УАИ, вып | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Уфа, 1973, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1989-02-15—Публикация

1987-02-10—Подача