Изобретение относится к химико-термической обработке (ХТО) ультрадисперсного твердосплавного инструмента, а именно к способам диффузионного насыщения поверхностного слоя азотом и может быть использовано при производстве твердых сплавов, а также в горнодобывающей, машиностроительной и других областях промышленности, использующих инструмент из ультрадисперсных твердых сплавов.

Изобретение относится к области машиностроения, в частности к химико-термической обработке при изготовления ультрадисперсного твердосплавного инструмента для изготовлении и ремонте различных машин и механизмов.

Применяемые, например, для обработки металлов резанием сплавы типа ТК должны обладать высокой износостойкостью при высоких температурах и давлениях.

Известен способ комплексной химико-термической обработки твердосплавного инструмента при температуре 980°С в течение 1-2 ч без использования защитной атмосферы в порошковой насыщающей смеси следующего состава, %: карбид бора 20-25, железосинеродистый калий 26-20, двуокись титана 16-20, оксид алюминия 16-20, алюминий 10-16, хлористый аммоний 1-3, древесный уголь 6-11 (Авторское свидетельство СССР №1537709, С 23С10/52, опубл. 23.01.90). Известный способ обеспечивает получение высокой микротвердости покрытия (2620-2760 кгс/ мм2) при глубине диффузионного слоя 6-6,5 мкм.

Данный способ может быть использован только при производстве многогранных неперетачиваемых твердосплавных пластин и не пригоден при изготовлении, например, режущего инструмента из ультрадисперсного твердого сплава, так как диффузионный слой не удовлетворяет требованиям их износостойкости.

Наиболее близким к заявляемому способу является способ химико-термической обработки твердосплавного инструмента (Патент №2009025 «Способ химико-термической обработки твердосплавного инструмента» МПК B22F 3/00, МПК B22F 3/00,опубл. 15.03.1994), включающий обработку в смеси порошков боросодержащих и титаносодержащих компонентов, оксида алюминия и активатора, в котором перед обработкой инструмент выдавливают в смесь порошков, а обработку проводят в две стадии в вакууме сначала при температуре 980°С в течение 2-2,5 ч, затем - при температуре 1000°С в течение 2-2,5 в смеси, содержащей в качестве боросодержащего компонента бор, в качестве титаносодержащего - титан и фтористый аммоний в качестве активатора, при следующем соотношении компонентов, мас. % : бор 40-50, титан 30-40, оксид алюминия 15-20, фтористый аммоний до 5.

Химико-термическая обработка образцов - долота из ВК10КС (диаметр 11 мм, высота 18 мм) и зубки из ВК6 (диаметр 14 мм, высота 17 мм), применяемых в буровой технике, осуществлялась с использованием установки СДВУ-50, предназначенной для диффузионной сварки в вакууме.

Использование предлагаемого способа ХТО позволяет, сохраняя исходные прочностные характеристики инструмента, и в частности бурового, из твердого сплава, например ВК, получить высокую твердость (HV200  2100 кг/ мм2 = HV100

2100 кг/ мм2 = HV100  1050 кг/ мм2) на рабочей поверхности на глубине порядка 2 мм с плавным переходом к исходной твердости (HV200

1050 кг/ мм2) на рабочей поверхности на глубине порядка 2 мм с плавным переходом к исходной твердости (HV200  1200 кг/ мм2).

1200 кг/ мм2).

Недостатками известного способа являются:

- твердый сплав только группы ВК;

- относительно малая степень упрочнения режущих инструментов из твердых сплавов;

- низкая твердость упрочненного слоя;

- использование только вакуумных шахтных печей.

Заявляемое изобретение направлено на увеличение степени упрочнения и стойкости при резании.

Техническим результатом предлагаемого изобретения является повышение стойкостных свойств ультрадисперсных твердых сплавов введением высокотемпературного азотирования сплавов, что увеличивает стойкость ультрадисперсных твердых сплавов.

Техническая задача решается тем, что способ упрочнения режущего инструмента из ультрадисперсных твердых сплавов методом высокотемпературного азотирования, включающий высокотемпературного азотирования.

Техническая задача решается тем, что в способ упрочнения твердых сплавов включают спекание твердых сплавов при температуре 1400-1650 °С, охлаждение, отличающийся тем, что после спекания проводят азотирование в вакуумной печи в среде азота при температуре 900 °С - 1200 °С, азотирование проводят при давлении 5 Па.

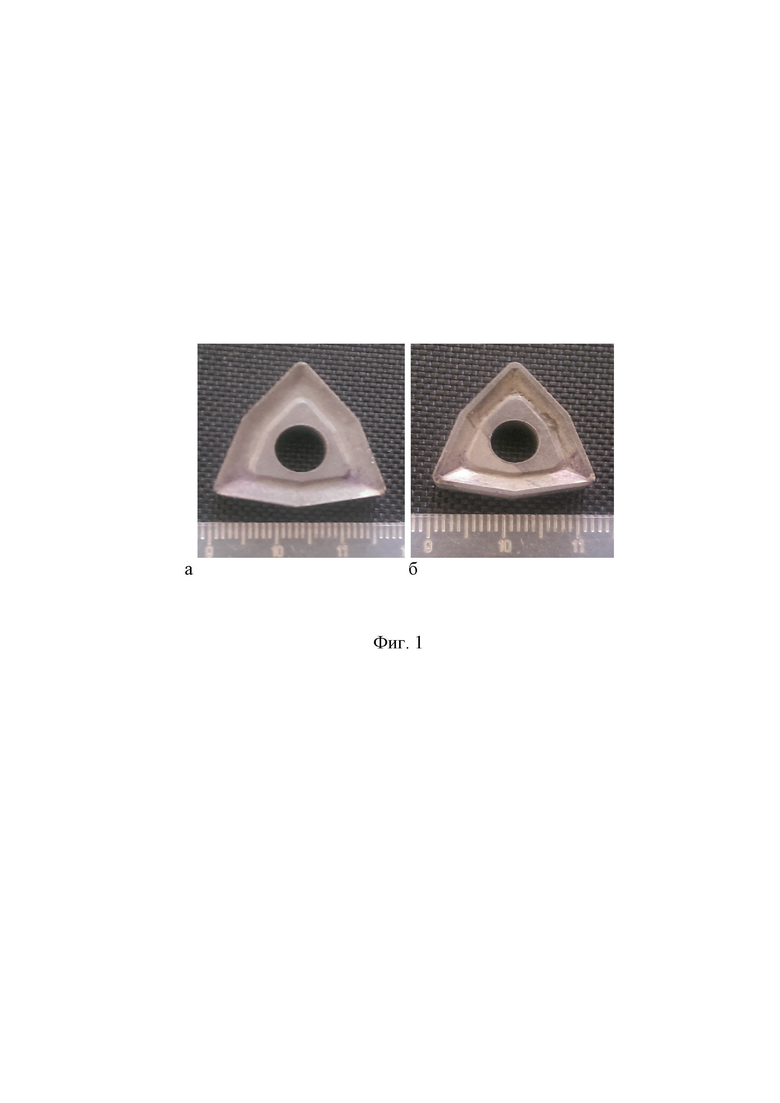

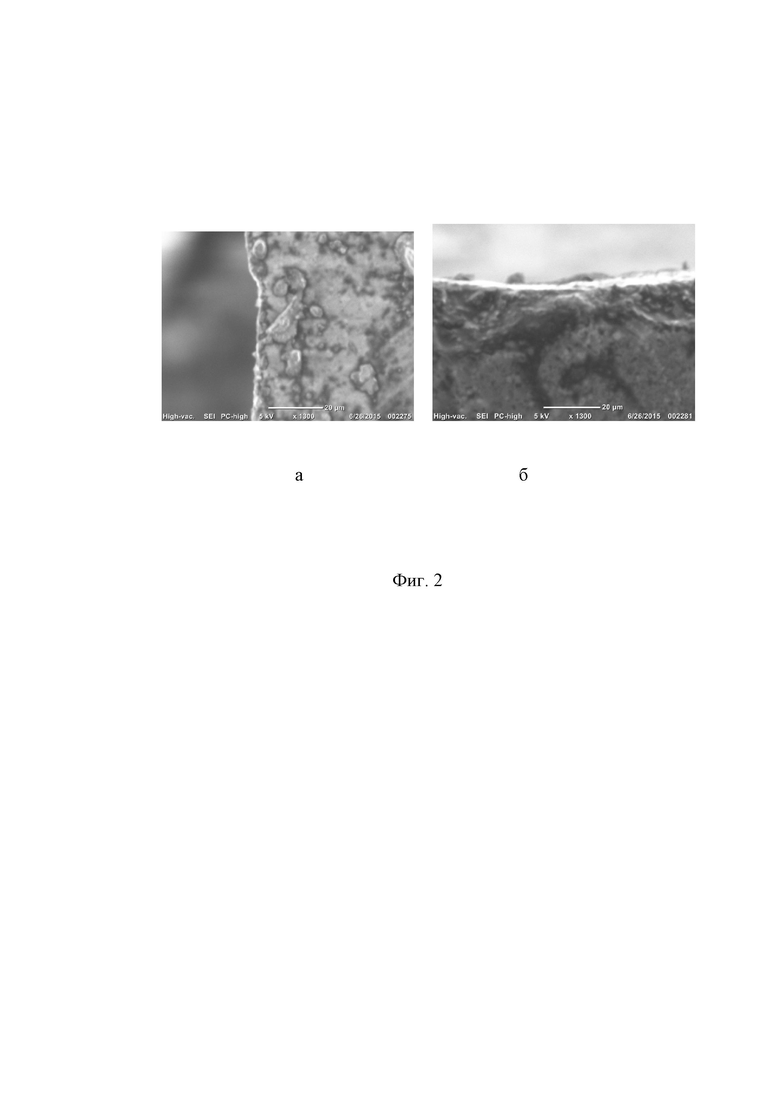

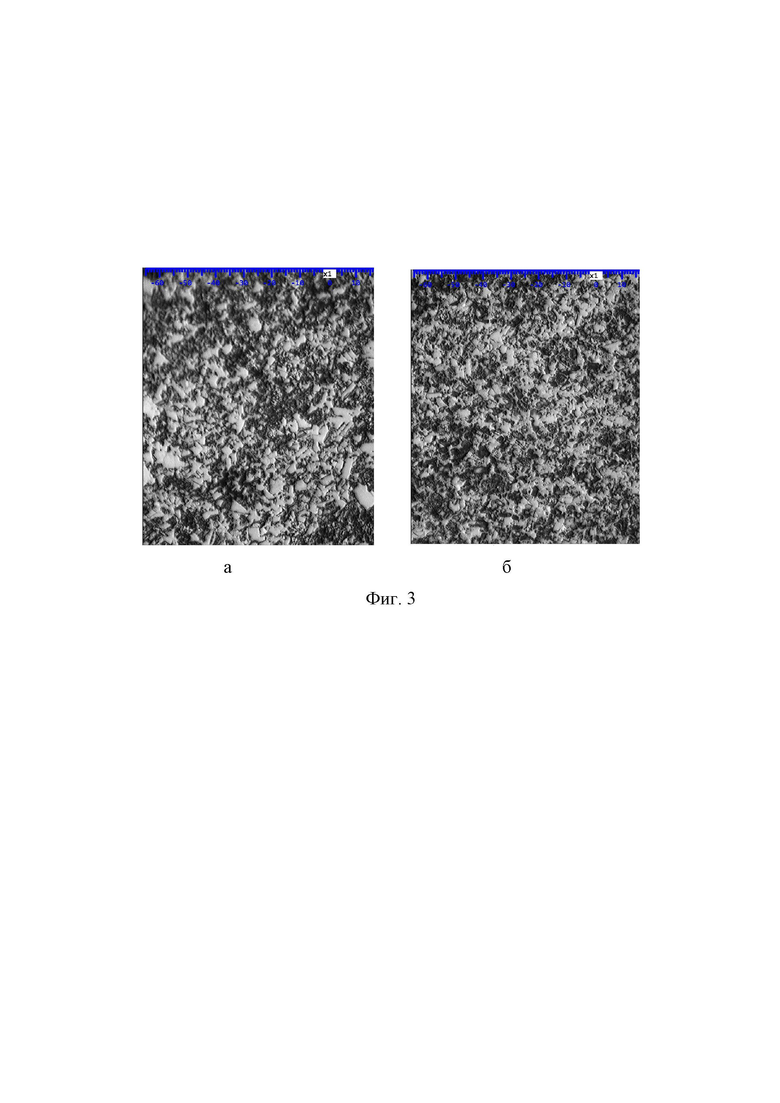

Для пояснения способа на фиг.1 показан внешний вид ультрадисперсного твердосплавного инструмента после Т14К8 (а) и твердосплавная четырехгранная пластина Т15К6 (б), увеличение 1:1 и на фиг2, 3 показан внешний азотированный слой и микроструктура после азотирования Т14К8 (а) и Т15К6 (б).

Способ осуществляют следующим образом:

Азотирование проводят в следующей последовательности. Прогретый твердосплавный инструмент и приспособление протирают безворсной салфеткой, смоченной ацетоном ГОСТ 2603-79, сушат на воздухе 20 минут. Перед началом работы в вакуумной печи НГВ 6/6-1 промеряют натекание течеискателем ПТИ-10 и включают газовый блок, температура диссоциатора 850±10°С. Собирают термопарный узел и укрепляют его на контрольном образце. Размещают образцы пластин на столе в печи, герметизируют, продувают печь азотом методом наполнения, остаточное давление 6,665 Па. Для очистки детали от паров и загрязнений подают начальное напряжение 300-400 В и вызывают тлеющий разряд. Постепенно (по мере очистки) увеличивают напряжение до 500 В. Время очистки 1 час. Нагревают до температуры изотермической выдержки 900 °С - 1200 °С в течение 1 часа, постепенно увеличивая напряжение и давление азота. Рабочая среда в камере: азот, давление – 533,2-799,4 Па. Ток I – (84-100 мА), напряжение U – 350-450 в. Охлаждают садку, не снимают разряд, до 280°С в течение 1 часа. Затем отключают подачу газа. Проводят вакуумирование камеры нагрева до 6,665 Па. Охлаждают детали в вакууме до t≤30- 40°C (2 - 3 ч). Разгерметизируют печь, выгружают образцы. Время цикла (без изотермической выдержки) - 4 часа.

Проводят азотирование ультрадисперсных твердосплавных образцов при температуре 900 °С , 1000 °С, 1100 °С, 1200 °С, время изотермической выдержки - 1 час.

До и после азотирования определяют твердость, микротвердость и предел прочности при изгибе (таблица 1, 2).

Таблица 1

Время, ч

Н/мм2

Таблица 2

Испытывали неперетачиваемые твердосплавные пластины методом поперечного точения. Испытания проводились на токарно-винторезном станке 16К20. Выполняли пять проходов одной гранью и десять второй у каждого образца. Материал заготовки: сталь 40. Торец точили с подачей от центра заготовки к периферии. Скорость вращения заготовки составляла 285 об/мин, глубина резания 1 мм, подача S = 0,1 мм/об. Время одного прохода составляло 4 минуты. Результаты испытаний ультрадисперсных твёрдого сплава на резание приведены в таблице 3. После 5-го и 10-го проходов фиксировали износ по задней и передней поверхности пластины.

Таблица 3

обработки

обработки, ч

Анализы результатов показывают, что износ при резании уменьшается от 2 до 4 раз. При числе проходов 10 для твердого сплава Т14К8 (при температуре 1200 °С - время 1 час) износ по передней поверхности уменьшаются примерно в 4 раза, а по задней поверхности примерно в 3 раза, а для Т15К6 - в 5 и 3 раза при температуре 1200 °С - 1 час, принимаются уменьшение износа в среднем в 4 раза.

Анализируют результаты проведённых экспериментальных работ по повышению физико-механических свойств твёрдых сплавов группы ТК и проводят сравнение с прототипом (таблица 4). Выполняют ионное азотирование с нагревом образцов в азоте при температуре 900 °С, 1000 °С, 1100 °С, 1200 °С, время изотермической выдержки – 1 час.

Твердость увеличивают от 10 до 30 %, прочность от 10% до 20%, коэффициент стойкости увеличивают в 6-8 раз.

Таблица 4

материала

прочности, МПа

НV100

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения твердых сплавов | 2018 |

|

RU2693238C1 |

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| Способ газового азотирования твердосплавных пластин | 1981 |

|

SU1044676A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2534670C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ ВОЛЬФРАМОВОЙ (ВК) И ТИТАНО-ВОЛЬФРАМОВОЙ (ТК) ГРУПП | 2013 |

|

RU2528539C1 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| Способ упрочнения металлических деталей и покрытие для них | 2022 |

|

RU2779651C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ СТАЛИ ИЛИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2451108C1 |

| СПОСОБ ВНУТРЕННЕГО АЗОТИРОВАНИЯ ФЕРРИТНОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2012 |

|

RU2522922C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2482203C1 |

Изобретение относится к упрочнению ультрадисперсного твердого сплава. Ультрадисперсный твердый сплав сначала спекают при температуре 1400-1650 °С и охлаждают, затем проводят азотирование в вакуумной печи в среде азота при температуре 900-1200 °С и давлении 5 Па. Обеспечивается повышение степени упрочнения ультрадисперсного твердого сплава и стойкости при резании. 3 ил., 4 табл.

Способ упрочнения ультрадисперсного твердого сплава, включающий спекание ультрадисперсного твердого сплава при температуре 1400-1650 °С и охлаждение, отличающийся тем, что после спекания осуществляют азотирование в вакуумной печи в среде азота при температуре 900-1200 °С и давлении 5 Па.

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОСТАНОВА ДЖИГЕРА | 1931 |

|

SU23328A1 |

| Способ газообразного азотирования изделий из титана и его сплавов | 1981 |

|

SU1006540A1 |

| SU 1790625 A3, 23.01.1993 | |||

| Способ азотирования деталей из титана и его сплавов | 1989 |

|

SU1728304A1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| Гидрант для закрытых оросительных систем | 1984 |

|

SU1201434A1 |

Авторы

Даты

2020-11-12—Публикация

2019-05-27—Подача