Изобретение относится к машиностроению и может быть использовано для окончательной обработки наружных цилиндрических поверхностей деталей в крупносерийном и массовом производстве.

Известен способ токарной чистовой упрочняющей обработки резцом, содержащим черновую режущую кромку и участок чистовой обработки, расположенный относительно черновой режущей кромки с превышением на величину деформируемого слоя и скруглённый по цилиндрической поверхности, ось которой параллельна этому участку. (Авт. свидетельство СССР 441109, МПК B23B27/21, опубл. 30.04.1974 г. ).

В процессе обработки режущая кромка и деформирующий участок изнашиваются по-разному, и при критическом износе одного из них приходится перетачивать всю рабочую часть резца для того, чтобы выдержать заданную величину деформируемого слоя.

К недостатку следует отнести сложность заточки резца.

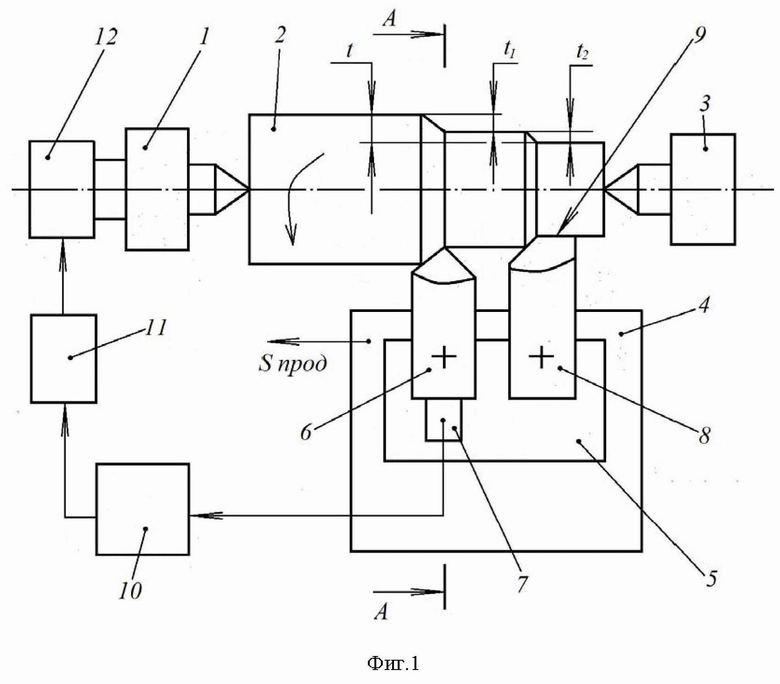

Известен способ токарной чистовой упрочняющей обработки резцом с передней поверхностью, расположенной под отрицательным передним углом. (М. А. Елизаветин, Э. А. Сатель. Технологические способы повышения долговечности машин. М. «Машиностроение», 1964, стр. 259, 260). Под действием передней грани поверхностный слой упрочняется и возникают остаточные напряжения сжатия, максимум которых находится на некотором расстоянии от обработанной поверхности детали.

При точении с одновременным деформированием происходит износ режущей кромки резца, в результате которого изменяется усилие деформирования, и, следовательно, величина, глубина залегания остаточных напряжений и расстояние от их максимального значения до обработанной поверхности.

Техническая задача изобретения - уменьшить разброс указанных параметров упрочнённого слоя и приблизить величину максимальных остаточных напряжений сжатия к поверхности детали, за счёт чего улучшаются её служебные характеристики.

Технический результат - повышение качества изготовления детали.

Поставленная техническая задача решается тем, что токарную обработку выполняют резцом с передней поверхностью, расположенной под отрицательным передним углом, при этом точение производят одновременно с последовательно расположенным резцом, имеющим зачищающую режущую кромку, установленную параллельно движению продольной подачи суппорта токарного станка, и настроенным на глубину резания, равную расстоянию от поверхности, обработанной деформирующим резцом, до максимального значения остаточных сжимающих напряжений в поверхностном слое детали, при этом обработку выполняют со стабилизацией силы деформирования деформирующего резца.

Новым является то, что точение производят одновременно с последовательно расположенным резцом, имеющим зачищающую режущую кромку, установленную параллельно движению продольной подачи суппорта токарного станка, и настроенным на глубину резания, равную расстоянию от поверхности, обработанной деформирующим резцом, до максимального значения остаточных сжимающих напряжений в поверхностном слое детали, при этом обработку выполняют со стабилизацией силы деформирования деформирующего резца.

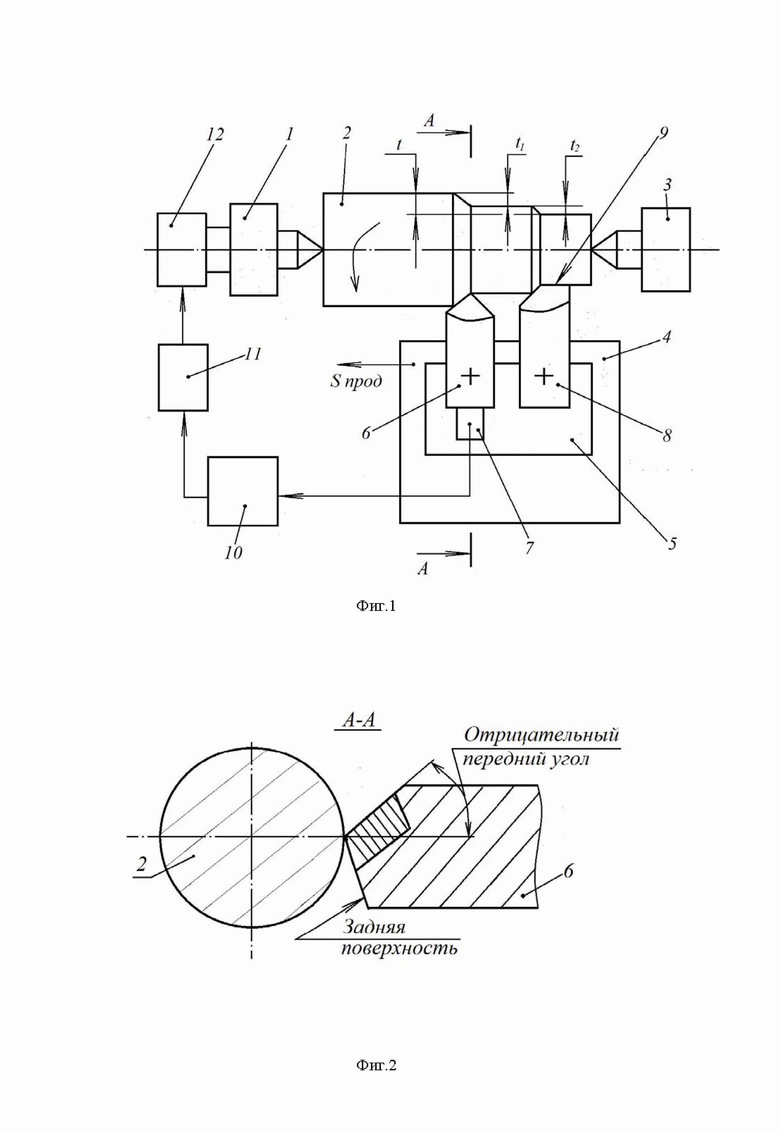

На фигуре 1 представлена схема точения с использованием устройства для стабилизации силы деформирования посредством изменения скорости резания, где обозначены:

1 - передняя бабка;

2 - деталь;

3 - задняя бабка;

4 - суппорт;

5 - резцовый блок;

6 - деформирующий резец;

7 - силометрический датчик;

8 - чистовой (окончательный) резец;

9 - зачищающая режущая кромка чистового резца;

10 - устройство сравнения текущей силы деформации с силой, заданной предварительно;

11 - регулятор частоты вращения электродвигателя токарного станка;

12 - электродвигатель токарного станка;

Sпрод. - продольная подача суппорта станка;

t - выбранная глубина резания;

t1 - глубина резания деформирующего резца;

t2 - глубина резания чистового резца.

На фигуре 2 изображена рабочая часть деформирующего резца 6 (резцовый блок и суппорт не показаны).

На фиг. 3 -эпюра остаточных напряжений в поверхностном слое детали после точения деформирующим резцом.

Обработку партии деталей следует выполнять в следующем порядке.

Берут из партии одну деталь, закрепляют в центрах передней 1 и задней бабки 3 с возможностью вращения. На суппорте 4 устанавливают резцовый блок 5 с закрепленным деформирующим резцом 6 и подключают к резцу силометрический датчик 7. Выбирают скорость резания и устанавливают на станке, настраивают деформирующий резец 6 на глубину резания t1, а выбранное значение силы деформирования вводят в устройство сравнения 10. Включают устройство сравнения 10 и регулятор частоты вращения 11 электродвигателя 12 и точат деталь 2 с продольной подачей Sпрод.

В процессе точения деформирующий резец 6 упрочняет поверхностный слой, в результате чего возникают остаточные напряжения сжатия, при этом в результате износа режущей кромки изменяется сила деформирования и, соответственно, сигнал силометрического датчика 7, поступающий в устройство сравнения 10. Устройство сравнения 10 непрерывно сопоставляет поступающий сигнал с заданным и выделяет сигнал рассогласования, который подаётся в регулятор частоты вращения 11, изменяющий частоту вращения электродвигателя 12, вследствие чего изменяется скорость резания, и сила деформирования остаётся на прежнем уровне.

После обработки снимают деталь со станка и определяют характер распределения остаточных напряжений в поверхностном слое детали любым известным способом, например, по методике измерения твёрдости (Г. Д, Дель. «Определение напряжений в пластической области по распределению твёрдости». М., машиностроение, 1971, 200с.).

На фиг. 3 показаны типическая эпюра остаточных напряжений σост по глубине h упрочнённого поверхностного слоя детали, где обозначены σmax - максимальная величина остаточных сжимающих напряжений; hmax - наибольшая глубина распространения остаточных сжимающих напряжений; h0 - расстояние от поверхности детали до максимального значения остаточных сжимающих напряжений.

После определения максимума остаточных напряжений сжатия σmax и глубины его залегания h0 обрабатывают партию деталей с выбранной скоростью резания, глубиной резания t и стабилизацией силы деформирования деформирующего резца одновременно деформирующим резцом 6 и следующим за ним резцом 8 с зачищающей режущей кромкой 9, которую располагают параллельно движению продольной подачи Sпрод. Глубину t (снимаемый припуск) распределяют между резцами следующим образом: деформирующий резец 6 настраивают на глубину резания

;

;

резец 8 - на глубину резания

что позволяет приблизить к обработанной поверхности максимум остаточных напряжений сжатия, зачищающая кромка резца 8 срезает упругое деформированное восстановление металла после точения и повышает точность расположения максимума остаточных напряжений, с одновременным уменьшением шероховатости проточенной поверхности.

Обработка деформирующим резцом 6 со стабилизацией силы деформирования уменьшает разброс характеристик поверхностного упрочнённого слоя детали.

Технический результат - повышение качества изготовления детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки точением и поверхностным пластическим деформированием | 2020 |

|

RU2728994C1 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2007 |

|

RU2340427C2 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ ОБРАБОТКИ ТОЧЕНИЕМ ИНСТРУМЕНТОМ С ДВУМЯ ПЕРЕСЕКАЮЩИМИСЯ СТРУЖКООБРАЗУЮЩИМИ ГРАНЯМИ | 1992 |

|

RU2050225C1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ КОМБИНИРОВАННЫМ ИНСТРУМЕНТОМ | 1990 |

|

RU2038942C1 |

Изобретение относится к машиностроению и может быть использовано для окончательной обработки наружных цилиндрических поверхностей деталей в крупносерийном и массовом производстве. Способ токарной чистовой упрочняющей обработки детали включает токарную обработку, выполненную резцом с передней поверхностью, расположенной под отрицательным передним углом, при этом точение производят одновременно с последовательно расположенным резцом, имеющим зачищающую режущую кромку, установленную параллельно движению продольной подачи суппорта токарного станка, и настроенным на глубину резания, равную расстоянию от поверхности, обработанной деформирующим резцом, до максимального значения остаточных сжимающих напряжений в поверхностном слое детали. Обработку выполняют со стабилизацией силы деформирования деформирующего резца. Обеспечивается повышение качества изготовления детали. 3 ил.

Способ токарной чистовой упрочняющей обработки детали резцом с передней поверхностью, расположенной под отрицательным передним углом, отличающийся тем, что точение производят одновременно с последовательно расположенным резцом, имеющим зачищающую режущую кромку, установленную параллельно движению продольной подачи суппорта токарного станка, и настроенным на глубину резания, равную расстоянию от поверхности, обработанной деформирующим резцом, до максимального значения остаточных сжимающих напряжений в поверхностном слое детали, при этом обработку выполняют со стабилизацией силы деформирования деформирующего резца.

| Резец н.н.корниенко | 1970 |

|

SU441109A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| СПОСОБ ОБРАБОТКИ ТОЧЕНИЕМ ИНСТРУМЕНТОМ С ДВУМЯ ПЕРЕСЕКАЮЩИМИСЯ СТРУЖКООБРАЗУЮЩИМИ ГРАНЯМИ | 1992 |

|

RU2050225C1 |

| Учебный прибор для демонстрации фотоэффекта | 1980 |

|

SU1034064A1 |

Авторы

Даты

2024-10-21—Публикация

2024-03-27—Подача