(21) 4276921/31-08

(22) 06.07о87

(46) 15.07,89. Бюл. № 26

(71)Владимирский политехнический институт

(72)В.И.Денисенко

(53)621.941.2(088о8)

(56)Авторское свидетельство СССР № 622579, кло В 23 В 1/00, 1976

I

(54)СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ

(57)Изобретение относится к металлообработке резанием, в частности к способам назначения режимов резания. Целью изобретения является повышение точности и качества обработки и снижение трудоемкости способа за счет выбора критериев оптимизации. Способ заключается в том, что врезание осуществляют на минимально допустимой подаче, равномерно повышают скорость резания до достижения критерия оптимизации по скорости, а затем увеличивают подачу до достижения критерия оптимизации по подаче, снижая одновременно скорость резания, сохраняя термоЭДС резания постоянной. За критерий оптимизации по скорости резания принимают максимум глубины деформации смятия в обработанном поверхностном слое припуска или в стружке, в интервале скоростей резания, обусловленном целесообразной стойкостью инструмента, за критерий оптимизации по подаче принимают момент возрастания амплитуды колебаний силы резания в интервале подач, обусловленном целесообразной высотой микронеровностей. 3 з.п. ф-лы, I ил.

i

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Способ обработки резанием | 1983 |

|

SU1186402A1 |

| Способ получения корней стружки | 1989 |

|

SU1699720A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2271897C2 |

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

Изобретение относится к металообработке резанием ,в частности, к способам назначения режимов резания. Целью изобретения является повышение точности и качества обработки и снижение трудоемкости способа за счет выбора критериев оптимизации. Способ заключается в том, что врезание осуществляют на минимально допустимой подаче, равномерно повышают скорость резания до достижения критерия оптимизации по скорости, а затем увеличивают подачу до достижения критерия оптимизации по подаче, снижая одновременно скорость резания, сохраняя термоЭДС резания постоянной. За критерий оптимизации по скорости резания принимают максимум глубины деформации смятия в обработанном поверхностном слое припуска или в стружке в интервале скоростей резания, обусловленном целесообразной стойкостью инструмента, за критерий оптимизации по подаче принимают момент возрастания амплитуды колебаний силы резания в интервале подач, обусловленном целесообразной высотой микронеровностей. 3 з.п.ф-лы, 1 ил.

Изобретение относится к металлообработке резанием, в частности к способам назначения режимов резания.

Цель изобретения - повьппение точности и качества обработки и снижение трудоемкости способа за счет выбора критериев оптимизации.

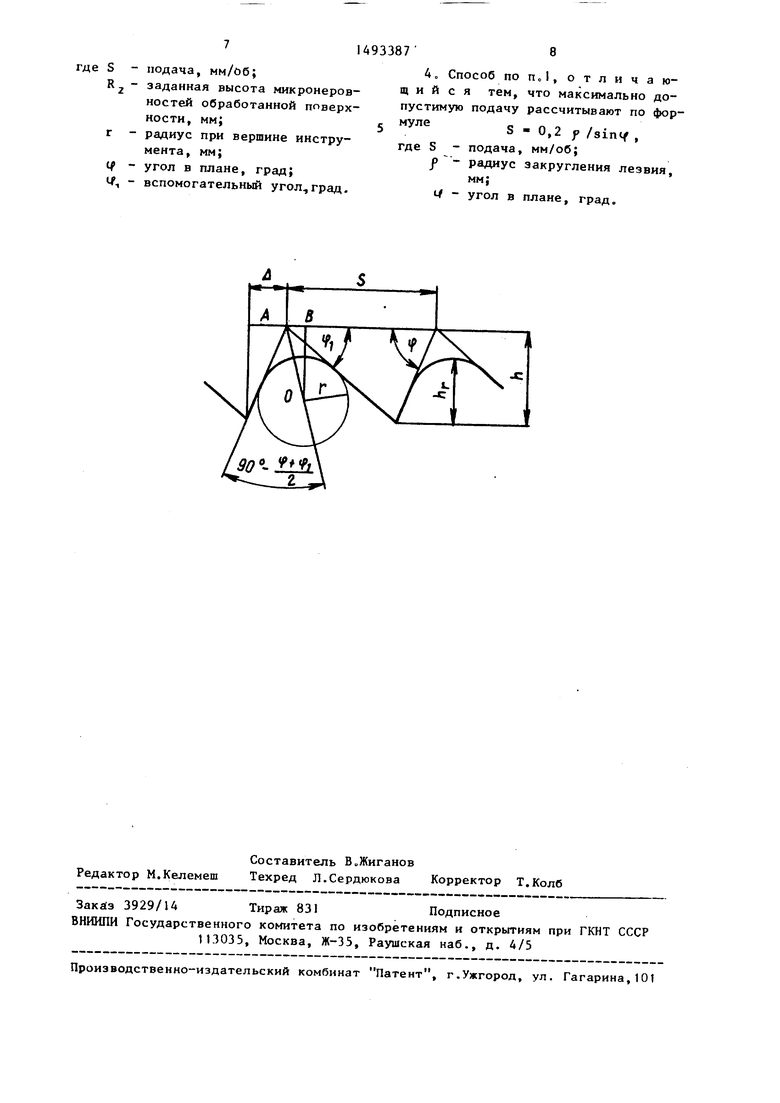

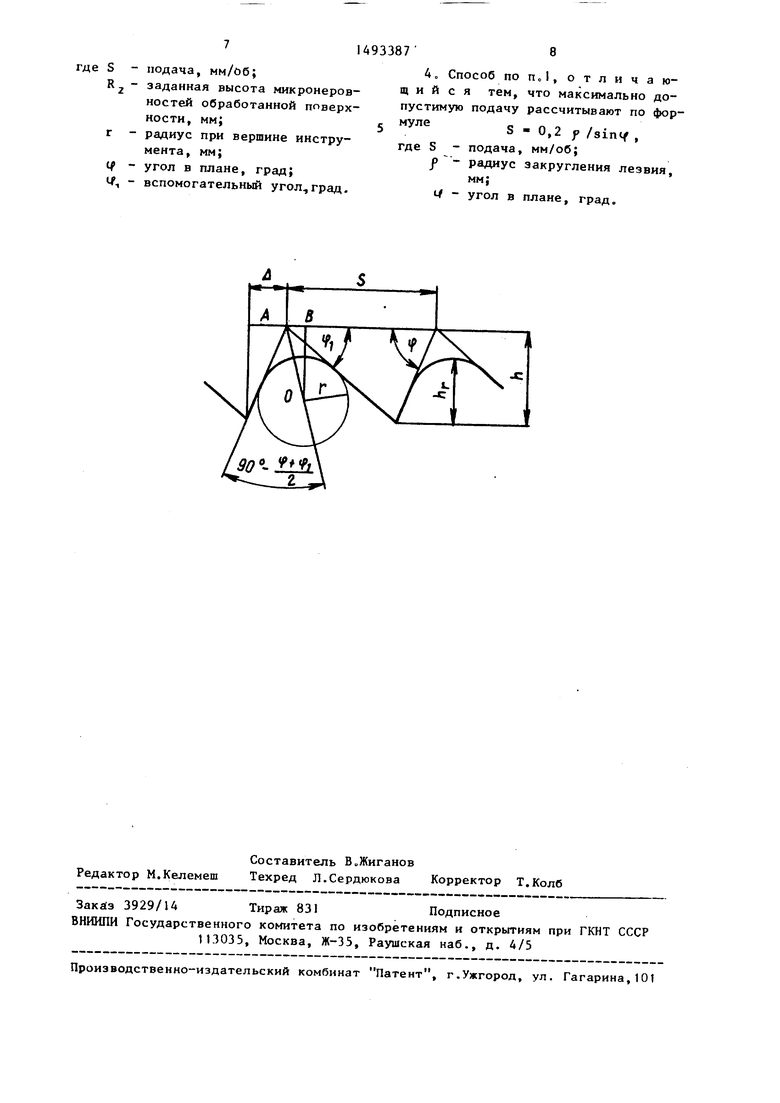

На чертеже показана расчетная схема определения подачи.

Способ реализуется следующим образом.

В период врезания в заготовку работают с минимально допустимой подачей, определяемой по формуле

S 0,2 f .

где S - подача, мм/об;

р - радиус закругления лезвия, мм;

I/- угол в плане, град, и равномерно увеличивают скорость резания до достижения критерия оптимизации по скорости резания, в качестве которого принимают максимум или минимум глубины деформаций смятия в обработанном поверхностном слое припуска, или в стружке, определяемой, например, по глубине наклепа в интервале скоростей резания, обуславливающем целесообразную стойкость инструмента. Для инструмента из быстроре4

СО

00

со

00

жущей стали наибольшая стойкость наблюдается в интервале скоростей резания, в котором глубина деформаций смятия максимальна, при этом на инструменте развивается наиболее стабильный нарост, предохраняющий инструмент от износа. Нарост удлиняет режущий клин, увеличивает угол сдвига, сокращает поверхность сдвига,что приводит к снижению силы резания. Пр резании твердосплавным инструментом наибольшая стойкость наблюдается в другом интервале скоростей резания, когда напряжения не успевают распространиться на большую глубину в поверхностном слое заготовки, при этом сокращается глубина деформация смятия и наклепа, а резание идет на ненаклепанному предварительно слою. В указанном интервале скоростей резания также наблюдается снижение сил резания. Существует еще один интервал скоростей резания, в котором имеет место снижение силы резания и повышение стойкости, соответствующей сверхскоростному резанию, когда межатомные связи разрушаются за время колебания атома и обработка ведется без пластических деформаций и смятия не успевающих распространиться перед инструментом. Наклеп в поверхностном слое заготовки при этом полностью отсутствует. Глубину деформаций смятия и наклепа можно измерять непрерывно на поверхности резания, или в стружке, сразу же за режущим лезвием известными способами, например, измерением удельного электросопротивле

ния, магнитных свойств, термоЭДС, ультразьуковым и т.д. После достижения критерия оптимизации по скорости резания фиксируют термоЭДС резания, измеряемой, например, методом естественной термопары, равномерно увеличивают подачу до достижения критерия оптимизации по подаче, в качестве которого принимают момент возрастания амплитуды колебаний силы резания в интервале подач, обуславливающем целесообразную высоту микронеровностей обработанной поверхности и определяемом по формуле

-г l- ( r г р 0,5(,) J)

, tg tg «,

0

5

0

где S 5

5

0

5

RZг

М ,

подача, мм/об; целесообразная высота микронеровностей обработанной поверхности мм; радиус при вершине инструмента, мм; угол в плане, град; вспомогательный угол в плане, град,

снижая одновременно скорость резания с сохранением термоЭДС резания постоянной.

Подача ограничивает рост ам- плиггуды колебаний силы резания, причиной которого может быть как ограниченная жесткость инструмента, так и Нестабильность процесса резания в связи с образованием элементной стру- 0 жки, адгезией, срывами нароста. Для установления момента возрастания амплитуды колебаний силы резания выше допустимого значения возможны как прямые методы измерения с помощью динамометров, теизодатчиков и т.п., так и косвенные: по колебаниям элементов технологической системы, по волнистости поверхности резания и др. Контроль скорости резания и подачи выполняют с помощью специальных датчиков скорости.

Расчетные формулы получены следующим образом

Как известно, при чистовой обработке толщины среза не должны превышать О,I мм, при этом радиус округления лезвия f более 0,015 мм нецелесообразен. Для таких радиусов процесс выглаживания начинается, когда толщина среза , . Учитывая связь подачи S с толщиной среза S sin If, где I/- угол в плане, имеем ,2 J /sin Y Это и есть минимально допустимая подача по условию отсутствия выглаживания поверхности резания.

Из расчетной схемы, показанной на рисунке, где обозначены: S - подача; if- угол в плане; t/ - вспо- могательный угол в плане; г - радиус при вершине инструмента, h р- глубина врезания вершины инструмента в заготовку, следует, что высота микронеровностей обработанной поверхности R-J равна h. Так как h r h-OB+r, а

COS Z.AOB при AO-r/sin (90°Ч ± . 2 )t то после вывода из

соотношений и h/(S-/j) tgt/, выражений 4 Stg,/(tg с/ + -t- tg «,) и h Stgcftgc/yCtgtr+tgt/,) и подстановки с последующими упрощениями имеем

h §tS-41 tS E-Sil} 9a5IlflJ l+ г tgi/+ tgt/i cos 0,5(,j

С учетом получаем искомую формулу

sJR -г l- siD-2xn fl- l |tS tltsc 2 I COS 0,5(1/ (/,)) tgtf tgif где Напринимается в качестве задаваемой величины - целесообразной вы- соты микронеровностей обработанной поверхности, мм.

Установление режима резания в период врезания в заготовку является быстрым, не приводит к существенному дополнительному износу инструмента или ухудшению качества обработанной поверхности. Способ не требует проведения предварительных экспериментов Критерий оптимизации по скорости ре- зания и подаче устанавливают при условии сохранения оптимальной термоЭДС резания, поэтому оптимальный режим резания назначают с высокой точностью Равномерное изменение скорости реза- ния и подачи при определении их оптимальных значений снижает трудоемкость установления оптимального режима резания, повышает точность способа. Выбор в качестве критерия оп- тимизации по скорости резания максимума глубины деформаций смятия позволяет оценивать изменение условий резания сразу же во время любого рабочего цикла, что повышает точность способа, снижает его длительность Критерий оптимизации по подаче - момент возрастания амплитуды-колебаний силы резания - позволяет устанавливать режим резания с гарантированным высоким качеством обработки

Способ реализовали при точении стали 45 НВ190 резцами из быстрорежущей стали Р18 и твердого сплава Т15К6 с идентичной геометрией: пе- редний угол 10, угол в плане 60, вспомогательный угол в плане 15 , задний угол 10, угол наклона лезвия О, радиус при вершине 0,2 мм; в процессе врезания в заготовку полу- чены следующие оптимальные режимы резания при снятии припуска глубиной 1,5 мм: для быстрорежущей стали скорость резания 0,3 м/с, подача

0

5

0 5 0 g 0 5

0,17 мм/об, для твердого сплава скорость резания 3,4 м/с, подача 0,21 мм/об. Регулирование скорости резания обеспечивалось бесступенчлто с помощью изменения тока на электродвигателях приводов. Глубина деформаций смятия оценивалась rjo величине электрического сопротивления стружки. Колебания силы резанця измеряли по осциллограммам с помощью динамометра УДМ-600, ТермоЭДС резания фиксировалась методом естественной термопары на осциллограф.

Формула изобретения

I „ Способ определения оптимальных режимов резания, заключающийся в установлении оптимальных скорости резания и подачи по предварительно выбранному критерию оптимизации, о т- личающийся тем, что, с целью повьщ1ения точности и снижения трудоемкости, в период врезания работают с минимально допустимой подачей, равномерно повышают скорость резания до достижения критерия оптимизации по скорости, после чего фиксируют термоЭДС резания и равномерно увеличивают подачу до достижения критерия оптимизации по подаче, снижая одновременно скорость резания, сохраняя при этом постоянной термоЭДС резания.

-rfi - §iD-0. i . М I cos 0,5(t;H-ir,)

л tS-. tg IP

. tg

S - подача, мм/Об;

R - заданная высота микронеровностей обработанной поверхности, мм;

г - радиус при вершине инструмента, мм;

1 - угол в плане, град;

/, - вспомогательный угол,град.

3387 8

4„ Способ попо1,отличаю- щ и и с я тем, что максимально допустимую подачу рассчитывают по формуле

S - 0,2 ; /sintf , где S - подача, мм/об;

f - радиус закругления лезвия,

ММ I

I/ - угол в плане, град.

Авторы

Даты

1989-07-15—Публикация

1987-07-06—Подача