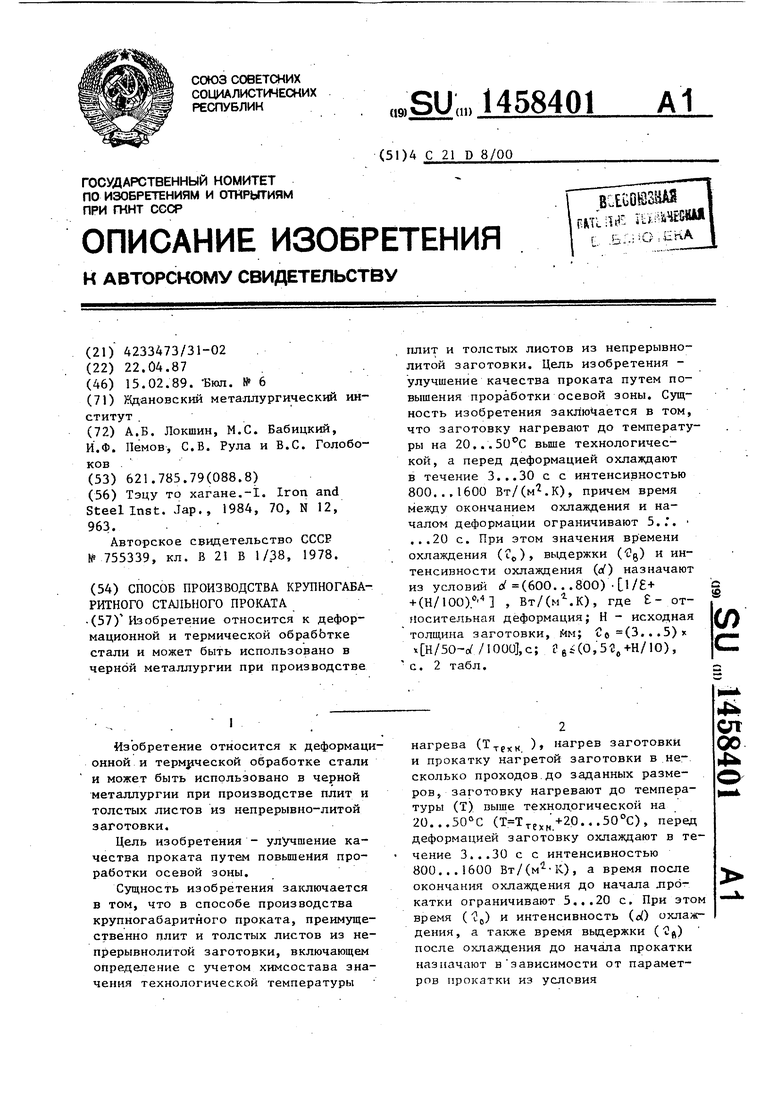

изобретение относится к деформационной и терм 1ческой обработке стали и может быть использовано в черной металлургии при производстве плит и толстых листов из непрерывно-литой заготовки.

Цель изобретения - улучшение качества проката путем повьппеНия проработки осевой зоны.

Сущность изобретения заключается в том, что в способе производства крупногабаритного проката, преимущественно плит и толстых листов из не- прерывнолитой заготовки, включающем определение с учетом химсостава значения технологической температуры

нагрева ( ), нагрев заготовки и прокатку нагретой заготовки в несколько проходов.до заданных размеров, заготовку нагревают до температуры (Т) выше технологической на 20...50 С (Т Ттехг,....50°С), перед деформацией заготовку охлаждают в течение 3...30 с с интенсивностью 800...1600 Вт/(), а время после окончания охлаждения до начала лро- катки ограничивают 5...20 с. При этом время () и интенсивность (d) охлаждения, а также время выдержки (2) после охлаждения до начала прокатки назначают в зависимости от параметров прокатки из условия

СД

00 4

(600...BOO) - +( H

100

)0,4J

(3...5).0, +

50 1000 H

10где

d коэффициент теплоотдачи при охлаждении, Вт/м -К;

H

исходная толщина заготовки, мм;

t - относительная деформация металла, б/р; , время интенсивного охлаждени

и выдержки соответственно, с При непрерывной разливке стали в слябы толщиной 150...300 мм закристаллизовавшийся металл имеет более или .менее явно выраженную структурну неоднородность, в первую очередь осе вую пористость. Этот дефект.непрерывно-литой заготовки не устраняется и при прокатке. Особенно это характерно при произнодстветолстого листа, когда суммарная относительная деформация металла составляет 2-3. При производстве листового проката из непрерывно-литого сляба для строительных конструкций необходимым требованием является повышенная прора- ботка металла (суммарная деформация ), обеспечивающая высокий уровень механических свойств по„ всему объему металла. Установлено, что при различной пластичности средней и поверхностных зон заготовки возможно заватч

ривание пор в. осевой зоне (при повышенной ее пластичности),, требуемая разница в свойствах в осевой зоне и при поверхностных областях может быт достигнута при различной (до 500°С) температуре по высоте заготовки, например сразу после кристаллизации металла на УИРС.

Путем математического моделирова- ния и проверкой его результатов в реальных условиях получены режимы обработки металла перед прокаткой, обеспечивающие требуемую анизотро- пичность свойств металла, и следовательно, повышенную проработку осевой зоны при высокой суммарной деформации. Такая обработка BKJm)4aeT интенсивное охлаждение равномерно нагретой заготовки в течение времени с , кратковременную вьщержку и прокатку. При этом для обеспечения технологии прокатки необходимым.является допол- 1чсительньй нагрев заготовки сверх рас

10

30

я

. is ю - 20

ь 40 5584014

четной (для данной марки стали) технологической температуры. Для реального размерного сортамента заготовки и толстого листа (плит) численные значения параметров указанных техно логических операций ограничиваются указанными выше значениями. При мо- делироаании процесса установлены корреляционные зависимости, позволяющие назначить наиболее -рациодальные значения параметров охлагкдения при различных параметрах прокатк -:,

Пример; Способ осуществляли путем экспериментальных пракаток с различными режимами нагрева, охлаждения и деформации.

Эксперименты проводили в условиях реальной системы охлаждения, обеспечивающей заданные параметры охлаждения в условиях толстолистового стана 3000,

Коллектор диаметром I00 мм гюдклю- чен к напорной магистрали высокого 25 давления через редуктор, обеспечивающий давление в коллекторе 26 ати. Подача воды в коллектор двусторонняя. Коллектор оснащен 28 соплами общей площадью выходных отверстий 720 мм. Клеть кварто стана оснащена двумя такими коллекторами, расположенными на высоте 950 мм над станинными роликами, и двумя коллекторами (давле- Fme до 32 ати) под роликами (сопла направлены в зазор валков).

Расход воды на верхних коллекторах 150 MV4, на нижних - 180 . При этом обеспечивается отбор тепла с интенсивностью 1200 Вт/(м.К),

При необходимости изменением давления в коллекторе от 16 до 40 ати изменяется расход воды от . 90 до 220 и при этом интенсивность охлаждения изменяется в указанных пределах. Численные значения интен- сивности охлаждения- определяются для заданных объектов охлаждения посредством коэффициента теплоотдачи d , Вт/(), и опре; елены для конкретных условий (охлаладение литого сляба с температурой поверхности 1)00Of

35

50

55

1250 С) на теплоизмерительном стенде по стандартным методикам.

Использование коэффициента теплоотдачи с/ в качестве критерия процесса охлаждения предполагает учет изменения температуры поверхности, так как и при расчетах и при реальном процессе охлаждения используется од514

на и та же модель охлаждения (т.е. оперируют значениемо/ср усредненным в диапазоне изменения температур, что правомочно при охлаждении одного объ- екта).

Признак температура перегрева является существенным, так как невыполнение -этого признака приводит к ic нарушению технологии и, как следст-;; вие, к потере качества металла и даже к неосуществимости способа. Это связано с тем, что дополнительное подг ; стуживание металла снижает температуру части заготовки, увеличивает энер- гию на ее деформацию и требует увелн - чения усилий на нажимные винты стана и крутящего момента на шпинделях. При ограниченном энергосиловом ресурсе станов необходимо обеспечивать значения энергосиловых параметров (в частности усилия на нажимных винтах), что и достигается некоторым перегревом заготовки. В примере реализации

способа (см. табл. 1 и 2) указан пе- о

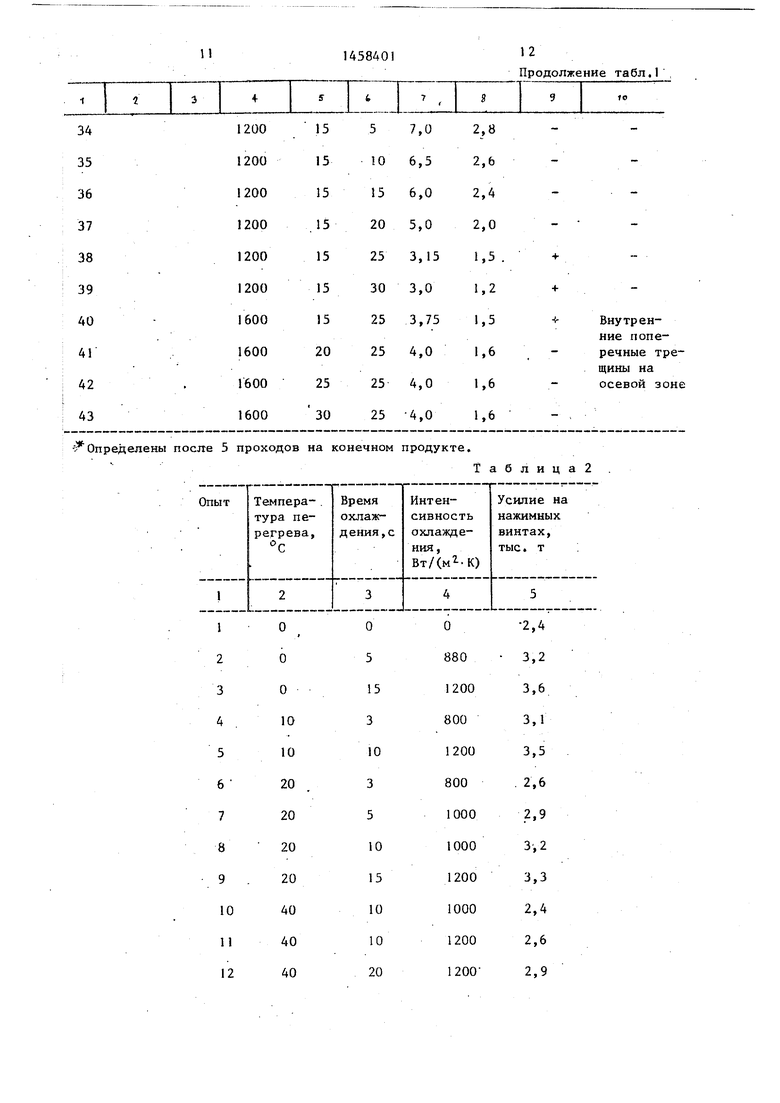

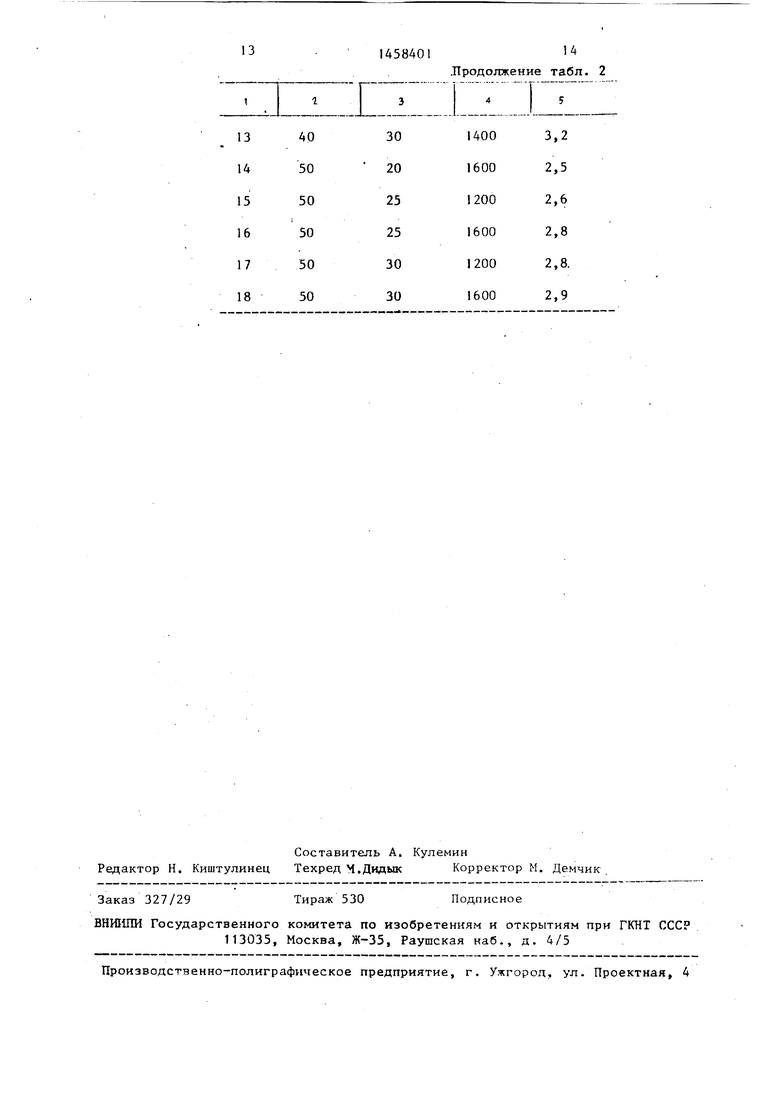

регрев на ,30 С (нагрев до 1230 С против технологических ), обеспечивающий положительный эффект, а в табл. 2 приведены варианты с различными температурами перегрева, позволившими ограничить диапазоном допустимого перегрева. В качестве критериев оценки бьши приняты: усилие на нажимных винтах (Р), проработка в осевой зоне, составляющей 10% толщины (ЕС) неравномерность проработки () наличие осевой пористости (трещины).

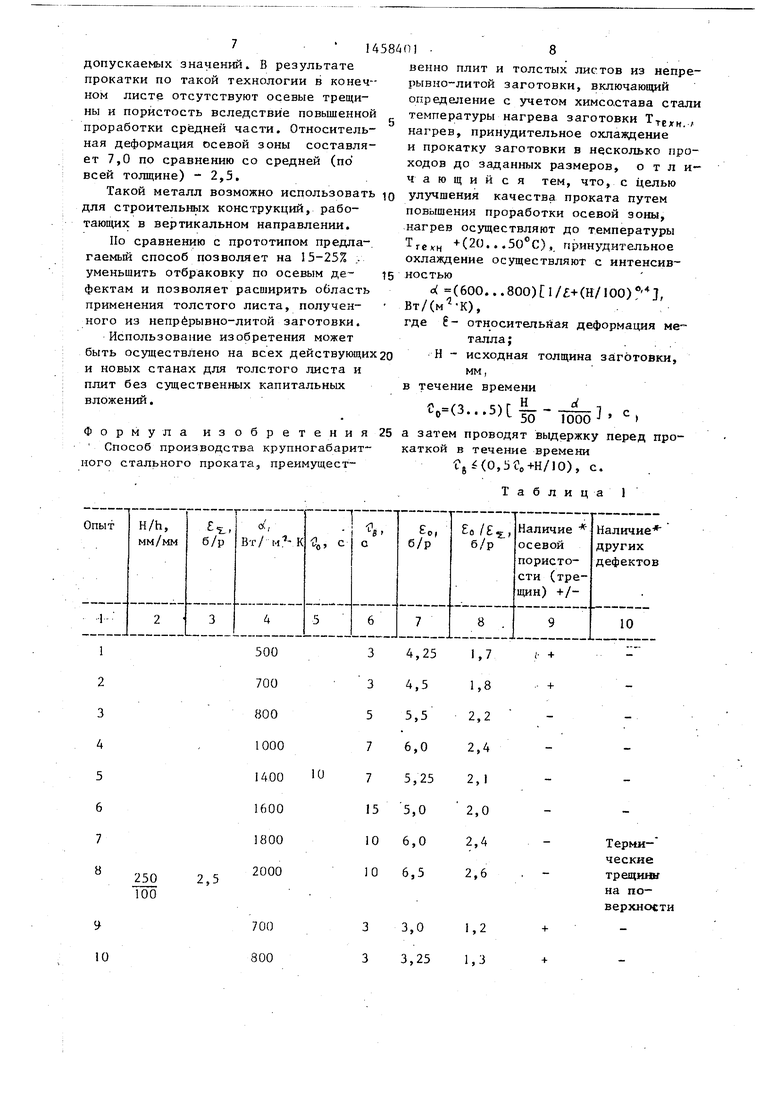

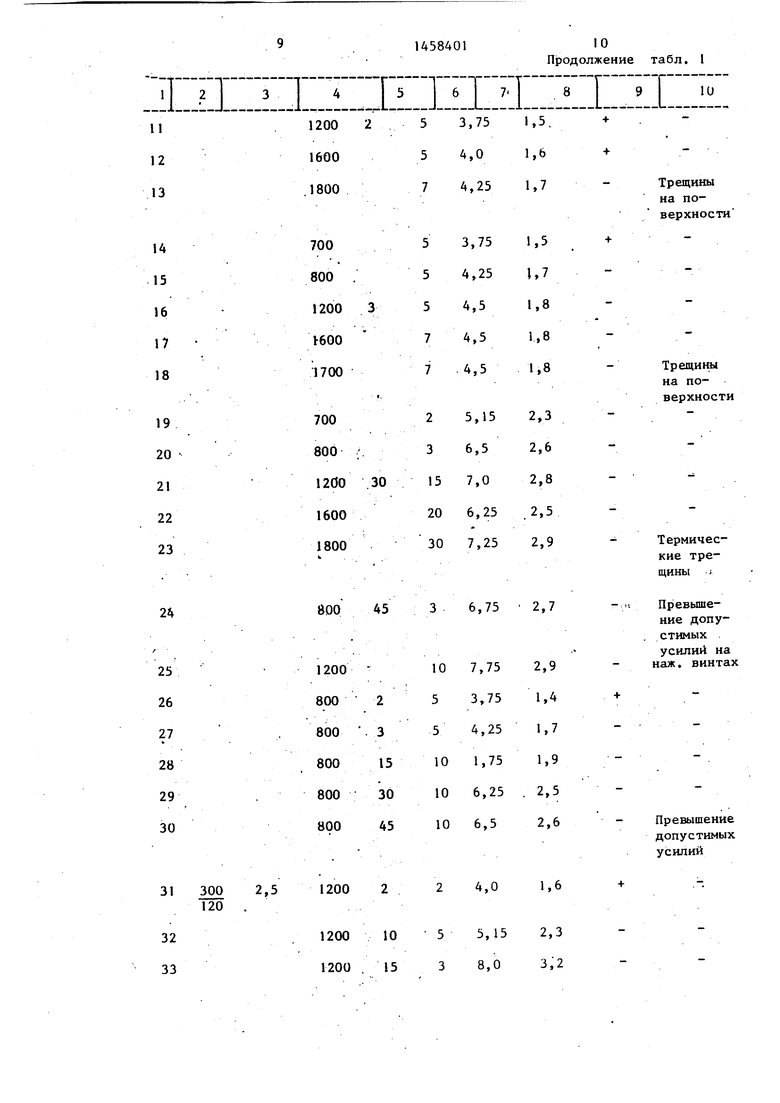

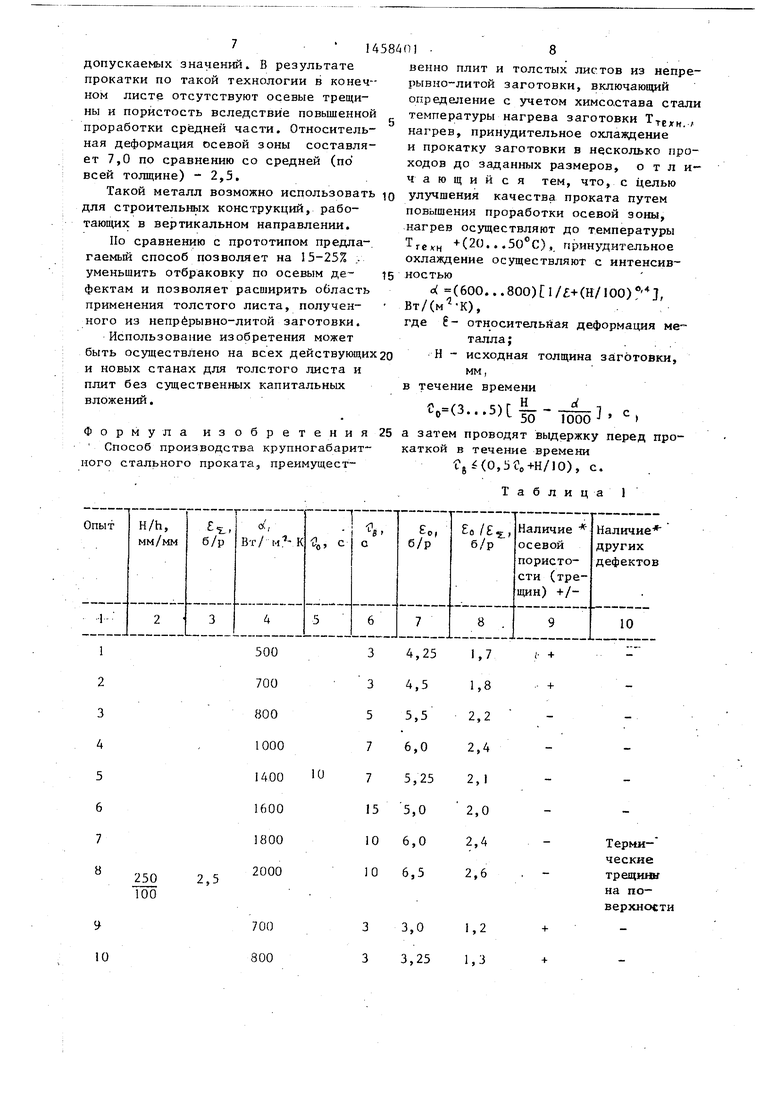

Результаты экспериментальных про- каток приведены в табл. 1 и 2.

Параметры охлаждения реализованы перед началом 1 прохода.

В табл. 1 представлены результаты лабораторных прокаток на образцах

кг

Увеличение интенсивности и врёме-. ни охлаждения сверх указанных пределов вызывает поверхностные дефекты металла из-за повьшенных термических напряжений, а также повышает усилия на нажимные винты. На величину усилий на нажимные винты также влияет значение температуры перегрева металла.

Результаты влияния перегрева металла на значение усилий на нажимные винты (при неизменных технологических режимах) приведены .в табл. 2.

ю 15

Допустимым значением усилия на нажимных винтах является величина 3,О тыс. т.

Результаты табл. 2.показывают, что в зависимости от параметров ох- 20 лаждения перегрев металла на 20-50°С позволяет осуществлять прокатку без превышения допустимых нагрузок.

Статическая обработка результатов экспериментальных прокаток позволила 25 предложить эмпирические зависимости для определения параметров охлаждения, обеспечивающих бездефектную прокатку:

0

« (600... 800) J +( Н

б(3...5)( - Н 100

);

))

с.

.0,5 f,

5

100

н

10

Увеличение времени выдержки (Tg) приводит к усреднению температуры по высоте заготовки, а следовательно, к уменьшению достигаемого эффекта.

Сущность изобретения поясняется 0 примером реализации способа производства толстого листа. Из непрерывного сляба толщиной 250 мм стали 09Г2С необходимо получить толстый лист толщиной 100 мм длд металлоконструкций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОГО ЛИСТА ИЗ НЕПРЕРЫВНО-ЛИТОГО СЛЯБА | 2017 |

|

RU2694443C2 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2441721C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ НА РЕВЕРСИВНОМ СТАНЕ | 2013 |

|

RU2549808C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ β-ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2318913C1 |

Изобретение относится к деформационной и термической обрабЬтке стали и может быть использовано в черной металлургии при производстве плит и толстых листов из непрерывно- литой заготовки. Цель изобретения - улучшение качества проката путем повышения проработки осевой зоны. Сущность изобретения заключается в том, что заготовку нагревают до температуры на 20... выше технологической, а перед деформацией охлаждают в течение 3...30 с с интенсивностью 800...1600 Вт/(м.К), причем время между окончанием охлаждения и началом деформации ограничивают 5... ...20 с. При этом значения времени охлаждения (Гс) выдержки () и интенсивности охлаящения (d) назначают из условий of (600...800) +(H/100). l , Вт/(м.К), где - относительная деформация; Н - исходная толщина заготовки, им; Св(3...5)х х Н/50-о//100и,с; et(0,5«,+H/10), с. 2 табл. i (Л

мм, смоделированных на ре- 45 буровых платформ. Определенная технологическими указаниями температура нагрева заготовки 1200°С. Заготовку, размером. 3200- 1650 250 мм нагревают

до

230°С в течение 3 ч и подают к

альных геометрических размерах. Прокатка на образцах с линейными размерами, соизмеримыми с длиной захвата, показывает принципиальную возможность неравномерной деформации при предла- 50 клети кварто стана 3600 для прокатки гаемых параметрах охлаждения. На ре- на толщину 100 мм в 5 проходов. С альных листах из-за условия совместимости деформации послойное течение металла невозможно, но первоочередная проработка осевой зоны приводит к .55 достижению конечного эффекта - повышению качества толстого листа за счет

помощью спрейерной установки с интенсивностью 1200 Вт/() заготовку охлаждают сверху и снизу в течен11е 30 с, а затем подают к клети для деформации. Время после окончания охлаждения до начала прокатки составляет Ь с. При этом усилия на нажимные винты и усилия прокатки не превышают

значительного уменьшения осевой пористости.

логическими указаниями температура нагрева заготовки 1200°С. Заготовку, размером. 3200- 1650 250 мм нагревают

до

230°С в течение 3 ч и подают к

клети кварто стана 3600 для прокатки на толщину 100 мм в 5 проходов. С

клети кварто стана 3600 для прокатки на толщину 100 мм в 5 проходов. С

помощью спрейерной установки с интенсивностью 1200 Вт/() заготовку охлаждают сверху и снизу в течен11е 30 с, а затем подают к клети для деклети кварто стана 3600 для прокатки на толщину 100 мм в 5 проходов. С

формации. Время после окончания охлаждения до начала прокатки составляет Ь с. При этом усилия на нажимные винты и усилия прокатки не превышают

1458/10) .8

допускаемых значений. В результате венно плит и толстых листов из непрепрокатки по такой технологии в конечном листе отсутствуют осевые трещины и пористость вследствие повьшенной проработки средней части. Относительная деформация осевой зоны составляет 7,0 по сравнению со средней (по всей толщине) - 2,5,

t ------ . . , - vy ,

Такой металл возможно использовать улучшения качества проката путем для строительнь1х конструкций, рабо- повышения проработки осевой зоны тающих в вертикальном направлении.

По сравнению с прототипом предла-, гаемьй способ позволяет на 15-25% ;. уменьшить отбраковку по осевым дефектам и позволяет pacDJИpить область применения толстого листа, полученного из непрерывно-литой заготовки.

Использование изобретения может быть осуществлено на всех действующих2о и новых станах для толстого листа и плит без существенных капитальных вложений.

i: r XS k I

50 ГООО J - Формула изобретения 25 а затем проводят выдержку перед проСпособ производства крупногабарит- ного стального проката, преимущестрывно-литой заготовки, включающий определение с учетом химсо.става стали температуры нагрева заготовки Т,.г,

J I с д п. /

нагрев, принудительное охлаждение и прокатку заготовки в несколько проходов до заданных размеров, отличающийся тем, что, с целью

нагрев осуществляют до температуры )fH (20.. .50°С) , принудительное охлаждение осуществляют с интенсив- t5 ностью

Х (600...800)(H/100), Вт/(),

где 8- относительйая деформация металла;

Н - исходная толщина за1гЬговки, мм,

в течение времени

V(3...5), с

каткой в течение времени

В(0,5€,+Н/10), с.

венно плит и толстых листов из непреt ------ . . , - vy ,

улучшения качества проката путем повышения проработки осевой зоны

рывно-литой заготовки, включающий определение с учетом химсо.става стали температуры нагрева заготовки Т,.г,

I с д п. /

нагрев, принудительное охлаждение и прокатку заготовки в несколько проходов до заданных размеров, отличающийся тем, что, с целью

улучшения качества проката путем повышения проработки осевой зоны

i: r XS k I

50 ГООО J - а затем проводят выдержку перед пронагрев осуществляют до температуры )fH (20.. .50°С) , принудительное охлаждение осуществляют с интенсив- ностью

Х (600...800)(H/100), Вт/(),

где 8- относительйая деформация металла;

Н - исходная толщина за1гЬговки, мм,

в течение времени

V(3...5), с

каткой в течение времени

В(0,5€,+Н/10), с.

Таблица 1

Определены после 5 проходов на конечном продукте.

Таблица2

Составитель А, Кулемин Редактор Н. Киштулинец Техред М.ДидыкКорректор М. Демчик

Заказ 327/29

Тираж 530

ВНШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Тэцу то хагане.-i | |||

| Iron and Steel Inst | |||

| Jap., 1984, 70, N 12, 963 | |||

| Авторское свидетельство СССР № 755339, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-15—Публикация

1987-04-22—Подача