2.Способ по п. 1, отличающийся тем, что подстуживают только верхнюю поверхность раската.

3.Способ по п. 1, отличающийся тем, что подстуживают обе поверхности раската, смещая при этом зоны подстуживания верхней поверхности относительно зон подстуживания нижней поверхности на величину, равную половине расстояния между осями зон подстуживания.

4.Способ по п. 1, отличающийся тем, что перед каждым последующим проходом зоны подстуживания смещают относительно их положения перед предыдущим проходом на вели-Чину, равную половине расстояния между осями зон подстуживания.

5.Способ по п. 1, отличающийся тем, что в черновых проходах прокатку осуществляют в валках, снабженных кольцевыми выступами, располагая при этом выступы против зон подстуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2165320C2 |

| Способ горячей прокатки полосовой стали | 1985 |

|

SU1328011A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ НА РЕВЕРСИВНОМ СТАНЕ | 2013 |

|

RU2549808C1 |

| Способ производства листового проката | 1982 |

|

SU1024127A1 |

| Способ горячей прокатки полос | 1984 |

|

SU1176981A1 |

| Способ охлаждения прокатных валков станов горячей прокатки | 1975 |

|

SU571313A1 |

| Способ прокатки | 1980 |

|

SU869871A1 |

1. СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ, включающий подстуживание раската между проходами, отличающийся тем, что, с целью повышения физико-механических свойств металла путем интенсификации проработки центральных слоев раската, подстуживание производят на глубину до 15-20% толщины раската в зонах, ориентированных вдоль направления прокатки, чередуя их с зонами непод-. стуженного металла. (Л ю оо

1

Изобретение относится к производству толстых горячекатаных полос, преимущественно из непрерывнолитых слябов в черной металлургии, и может быть также использовано в цветной металлургии.

При производстве толстых горячекатаных полос, особенно из непрерывнолитых слябов, актуальным вопросом является интенсивная проработка деформацией центральных слоев раската для разрущения литой структуры с ликвиционными участками, имеющими высокую концентрацию неметаллических включений. Благодаря этому интенсивная проработка центральных слоев раската повыщает физико-механические свойства металла, особенно прочностные и вязкостные характеристики.

Известен способ горх1чей прокатки, при котором интенсивная проработка центральных слоев раската достигается переменными обжатием по ширине полосы валками с волнистым профилем с последующим обжатием полосы в гладких валках 1.

Недостатком способа является сложность его реализации, особенно в клетях кварто, ограничение эффекта проработки металла возможностью установки достаточного количества клетей с волнистым профилем в чередовании с клетями с гладкой бочкой валков.

Известен способ прокатки с подстуживанием полосы между проходами с- целью получени,я повыщенного уровня механических свойств. Одновременно вследствие снижения пластичности поверхностных слоев металла более интенсивно деформируются его центральные слои 2.

Однако такая деформация недостаточно эффективна для полного разрущения литой структуры и устранения зон ликвации.

Цель изобретения - повыщение физикомеханических свойств металла путем интенсификации проработки центральных слоев раската.

Поставленная цель достигается тем, что согласно способу горячей прокатки полосовой стали, включающему подстуживание раската между проходами, подстуживание производят на глубину до 15-20% толщины раската в зонах, ориентированных вдоль направления прокатки, чередуя их с зонами неподстуженного металла-.

При этом подстуживают только верхнюю . поверхность раската.

Подстуживают также обе поверхности раската, смещая зоны подстуживания верхней поверхности относительно зон подстуживания нижней поверхности на величину. равную половине расстояния между ося.ми 5 зон подстуживания. Кроме того, перед каждым последующим проходом зоны подстуживания смещают относительно их положения перед предыдущим проходом на величину, равную половине расстояния между осями зон подстуживания.

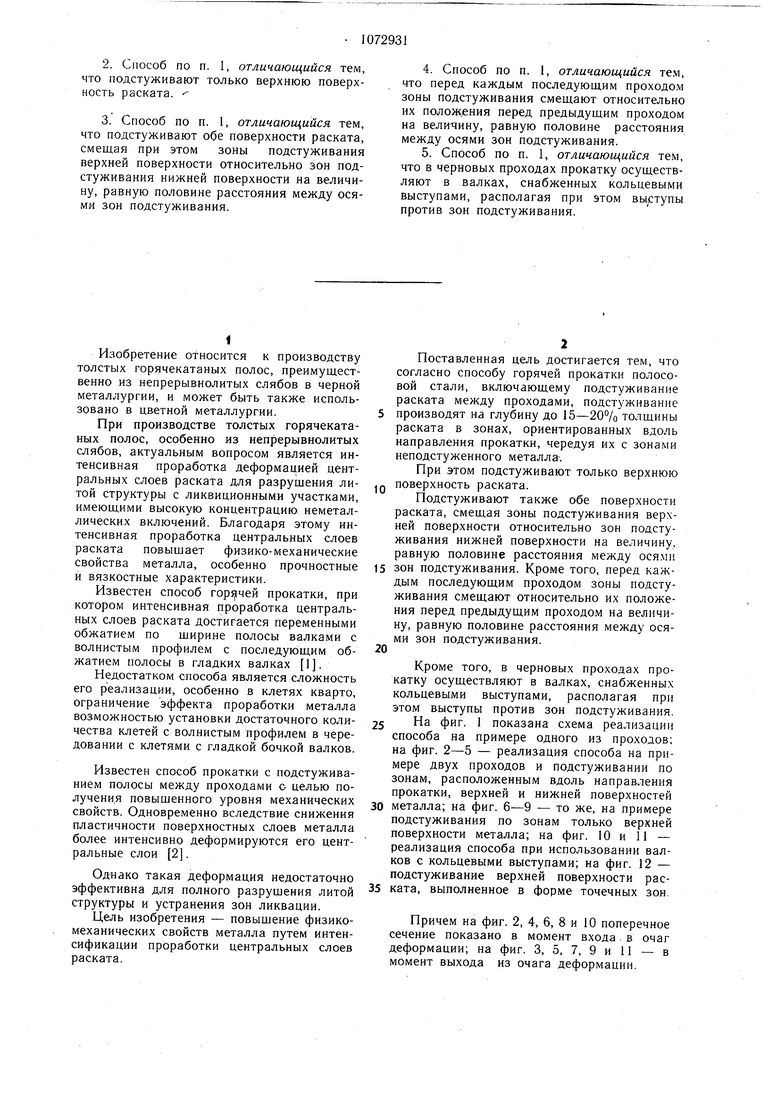

Кроме того, в черновых проходах прокатку осуществляют в валках, снабженных кольцевыми выступами, располагая при этом выступы против зон подстуживания.

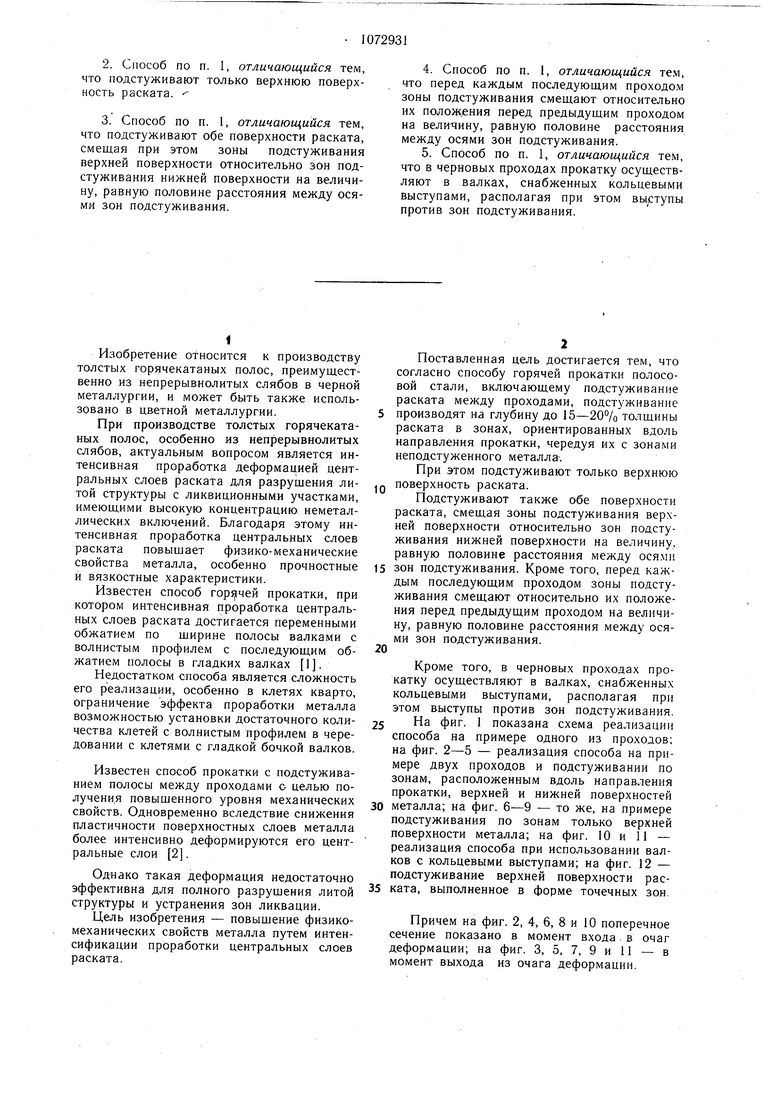

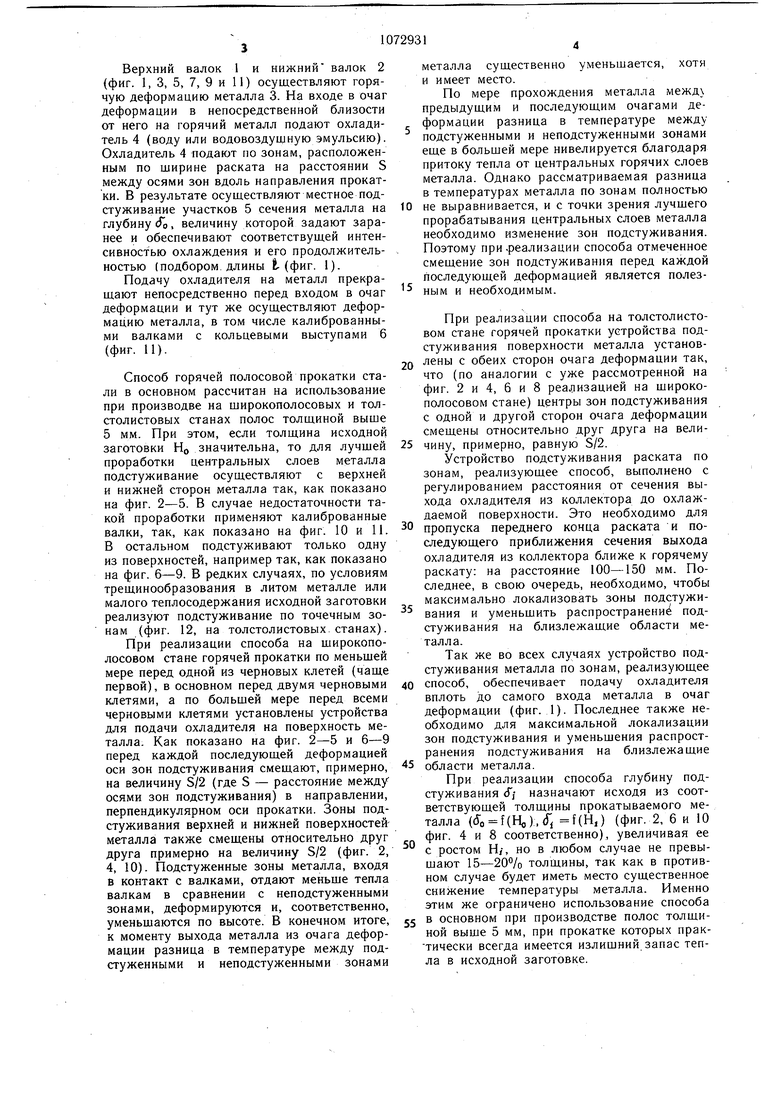

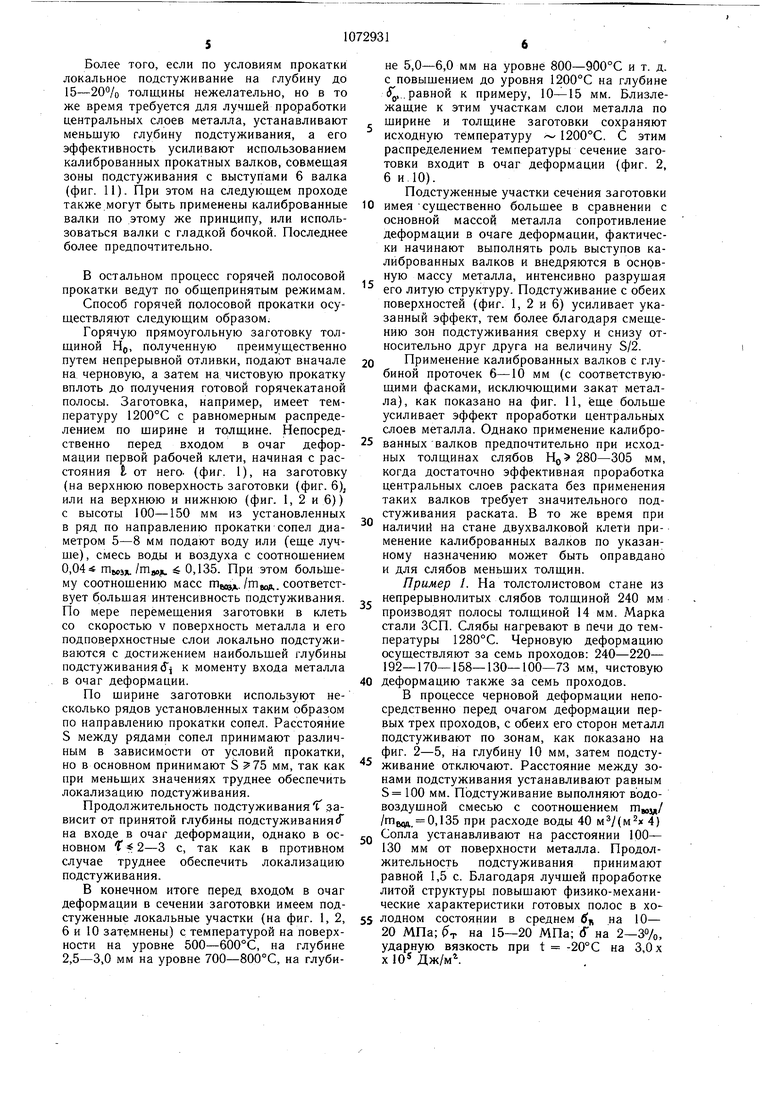

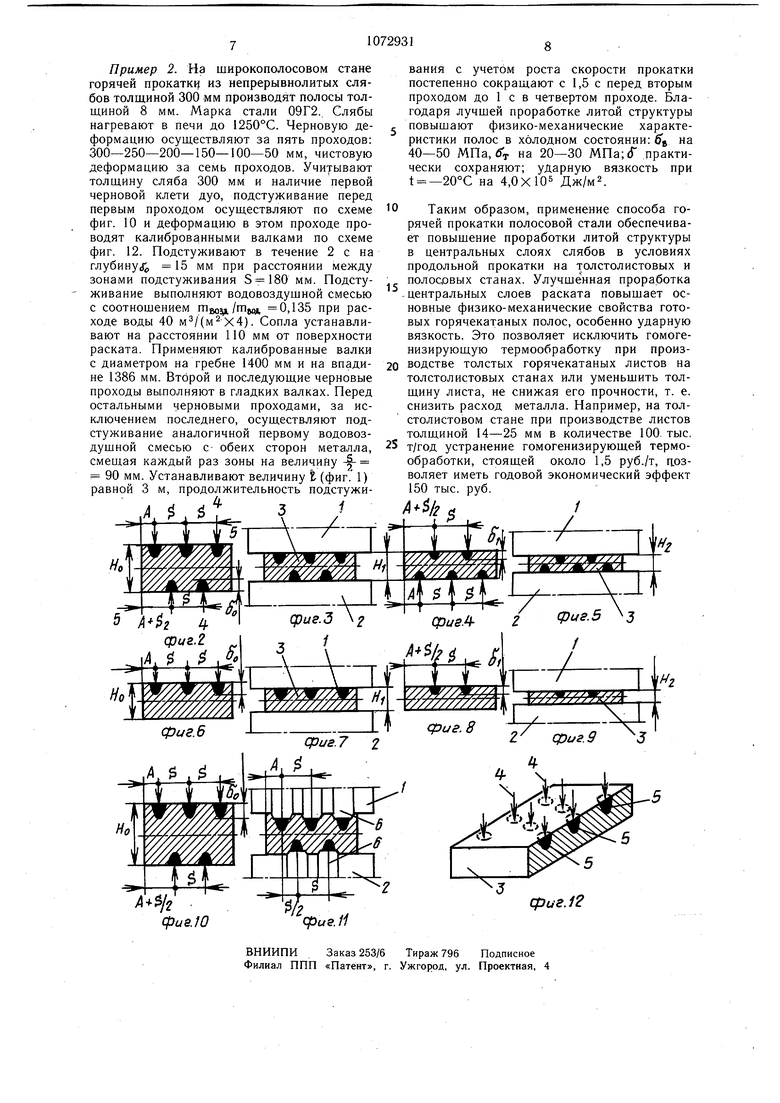

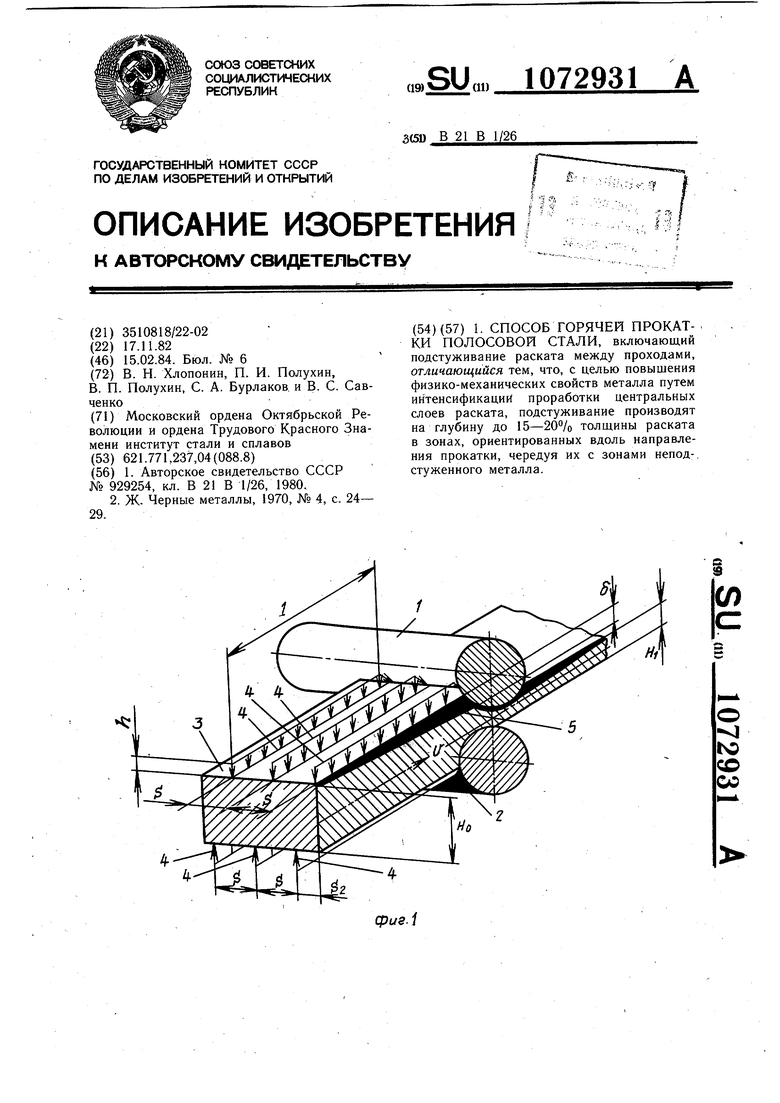

5 На фиг. 1 показана схема реализации способа на примере одного из проходов; на фиг. 2-5 - реализация способа на примере двух проходов и подстуживании по зонам, расположенным вдоль направления прокатки, верхней и нижней поверхностей

0 металла; на фиг. 6-9 - то же, на примере подстуживания по зонам только верхней поверхности металла; на фиг. 10 и 11 - реализация способа при использовании валков с кольцевыми выступами; на фиг. 12 - подстуживание верхней поверхности раската, выполненное в форме точечных зон.

Причем на фиг. 2, 4, б, 8 и 10 поперечное сечение показано в момент входа в очаг деформации; на фиг. 3, 5, 7, 9 и 11 - в момент выхода из очага деформации.

Верхний валок 1 и нижний валок 2 (фиг. 1, 3, 5, 7, 9 и 11) осуществляют горячую деформацию металла 3. На входе в очаг деформации в непосредственной близости от него на горячий металл подают охладитель 4 (воду или водовоздушную эмульсию). Охладитель 4 подают по зонам, расположенным по ширине раската на расстоянии S между осями зон вдоль направления прокатки. В результате осуществляют местное подстуживание участков 5 сечения металла на глубину (Го, величину которой задают заранее и обеспечивают соответствущей интенсивностью охлаждения и его продолжительностью (подбором, длины t (фиг. 1).

Подачу охладителя на металл прекращают непосредственно перед входом в очаг деформации и тут же осуществляют деформацию металла, в том числе калиброванными валками с кольцевыми выступами 6 (фиг. 11).

Способ горячей полосовой прокатки стали в основном рассчитан на использование при производве на широкополосовых и толстолистовых станах полос толщиной выще 5 мм. При этом, если толщина исходной заготовки HO значительна, то для лучшей проработки центральных слоев металла подстуживание осуществляют с верхней и нижней сторон металла так, как показано на фиг. 2-5. В случае недостаточности такой проработки применяют калиброванные валки, так, как показано на фиг. 10 и 11. В остальном подстуживают только одну из поверхностей, например так, как показано на фиг. 6-9. В редких случаях, по условиям трещинообразования в литом металле или малого теплосодержания исходной заготовки реализуют подстуживание по точечным зонам (фиг. 12, на толстолистовых, станах).

При реализации способа на широкополосовом стане горячей прокатки по меньшей мере перед одной из черновых клетей (чаще первой), в основном перед двумя черновыми клетями, а по большей мере перед всеми черновыми клетями установлены устройства для подачи охладителя на поверхность металла. Как показано на фиг. 2-5 и 6-9 перед каждой последующей деформацией оси зон подстуживания смещают, примерно, на величину S/2 (где S - расстояние между осями зон подстуживания) в направлении, перпендикулярном оси прокатки. Зоны подстуживания верхней и нижней поверхностейметалла также смещены относительно друг друга примерно на величину S/2 (фиг. 2, 4, 10). Под стуженные зоны металла, входя в контакт с валками, отдают меньше тепла валкам в сравнении с неподстуженными зонами, деформируются и, соответственно, уменьшаются по высоте. В конечном итоге, к моменту выхода металла из очага деформации разница в температуре между подсгуженными и неподстуженными зонами

металла существенно уменьшается, хоти и имеет место.

По мере прохождения металла межд предыдущим и последующим очагами деформации разница в температуре между подстуженными и неподстуженными зонами еще в больщей мере нивелируется благодаря притоку тепла от центральных горячих слоев металла. Однако рассматриваемая разница в температурах металла по зонам полностью

0 не выравнивается, и с точки зрения лучшего прорабатывания центральных слоев металла необходимо изменение зон подстуживания. Поэтому при-реализации способа отмеченное смещение зон подстуживания перед каждой последующей деформацией является полез ным и необходимым.

При реализации способа на толстолистовом стане горячей прокатки устройства подстуживания поверхности металла установQ лены с обеих сторон очага деформации так, что (по аналогии с уже рассмотренной на фиг. 2 и 4, 6 и 8 реализацией на щирокополосовом стане) центры зон подстуживания с одной и другой сторон очага деформации смещены относительно друг друга на вели5 чину, примерно, равную S/2.

Устройство подстуживания раската по зонам, реализующее способ, выполнено с регулированием расстояния от сечения выхода охладителя из коллектора до охлаждаемой поверхности. Это необходимо для

0 пропуска переднего конца раската и последующего приближения сечения выхода охладителя из коллектора ближе к горячему раскату: на расстояние 100-150 мм. Последнее, в свою очередь, необходимо, чтобы максимально локализовать зоны подстужи вания и уменьшить распространений подстуживания на близлежащие области металла.

Так же во всех случаях устройство подстуживания металла по зонам, реализующее

0 способ, обеспечивает подачу охладителя вплоть до самого входа металла в очаг деформации (фиг. 1). Последнее также необходимо для максимальной локализации зон подстуживания и уменьшения распространения подстуживания на близлежащие

5 области металла.

При реализации способа глубину подстуживания сГ/ назначают исходя из соответствующей толщины прокатываемого металла (6o f(Ho), Г f(H,) (фиг. 2, 6 и 10 фиг. 4 и 8 соответственно), увеличивая ее

0 с ростом Hi, но в любом случае не превыщают 15-20°/о толщины, так как в противном случае будет иметь место существенное снижение температуры металла. Именно этим же ограничено использование способа

5 в основном при производстве полос толщиной выше 5 мм, при прокатке которых прак тически всегда имеется излишний запас тепла в исходной заготовке.

Более того, если по условиям прокатки локальное подстуживание на глубину до 15-20% толщины нежелательно, но в то же время требуется для лучшей проработки центральных слоев металла, устанавливают меньшую глубину подстуживания, а его эффективность усиливают использованием калиброванных прокатных валков, совмещая зоны подстуживания с выступами 6 валка (фиг. 11). При этом на следующем проходе также.могут быть применены калиброванные валки по этому же принципу, или использоваться валки с гладкой бочкой. Последнее более предпочтительно.

В остальном процесс горячей полосовой прокатки ведут по общепринятым режимам.

Способ горячей полосовой прокатки осуществляют следующим образом.

Горячую прямоугольную заготовку толщиной HD, полученную преимущественно путем непрерывной отливки, подают вначале на черновую, а затем на чистовую прокатку вплоть до получения готовой горячекатаной полосы. Заготовка, например, имеет температуру 1200°С с равномерным распределением по ширине и толщине. Непосредственно перед входом в очаг деформации первой рабочей клети, начиная с расстояния i от него- (фиг. 1), на заготовку (на верхнюю поверхность заготовки (фиг. 6) или на верхнюю и нижнюю (фиг. 1, 2 и 6)) с высоты 100-150 мм из установленных в ряд по направлению прокатки сопел диаметром 5-8 мм подают воду или (еще лучше) , смесь воды и воздуха с соотношением 0,04 mjcjx. /maojk. 0,135. При этом больЩему соотношению масс mgoj./mвор., соответствует большая интенсивность подстуживания. По мере перемещения заготовки в клеть со скоростью V поверхность металла и его подповерхностные слои локально подстуживаются с достижением наибольшей глубины подстуживания (Tj к моменту входа металла в очаг деформации.

По ширине заготовки используют несколько рядов установленных таким образом по направлению прокатки сопел. Расстояние

5между рядами сопел принимают различным в зависимости от условий прокатки, но Б основном принимают S 75 мм, так как при меньших значениях труднее обеспечить локализацию подстуживания.

Продолжительность подстуживанияГ зависит от принятой глубины под стужи в а ни я tT на входе в очаг деформации, однако в основном Т 2-3 с, так как в противном случае труднее обеспечить локализацию подстуживания.

В конечном итоге перед входом в очаг деформации в сечении заготовки имеем подстуженные локальные участки (на фиг. 1, 2,

6и 10 затемнены) с температурой на поверхности на уровне 500-600°С, на глубине 2,5-3,0 мм на уровне 700-800°С, на глубине 5,0-6,0 мм на уровне 800-900°С и т. д. с повышением до уровня 1200°С на глубине (J,.. равной к примеру, 10-15 мм. Близлежащие к этим участкам слои металла по ширине и толщине заготовки сохраняют исходную температуру 1200°С. С этим распределением температуры сечение заготовки входит в очаг деформации (фиг. 2, 6 и.10).

Подстуженные участки сечения заготовки

0 имея -существенно большее в сравнении с основной массой металла сопротивление деформации в очаге деформации, фактически начинают выполнять роль выступов калиброванных валков и внедряются в основную массу металла, интенсивно разрушая его литую структуру. Подстуживание с обеих поверхностей (фиг. 1, 2 и 6) усиливает указанный эффект, тем более благодаря смещению зон подстуживания сверху и снизу относительно друг друга на величину S/2.

0 Применение калиброванных валков с глубиной проточек 6-10 мм (с соответствующими фасками, исключющими закат металла), как показано на фиг. 11, еще больше усиливает эффект проработки центральных слоев металла. Однако применение калибро5 ванных валков предпочтительно при исходных толщинах слябов Н 280-305 мм, когда достаточно эффективная проработка центральных слоев раската без применения таких валков требует значительного подстуживания раската. В то же время при наличии на стане двухвалковой клети применение калиброванных валков по указанному назначению может быть оправдано и для слябов меньших толщин.

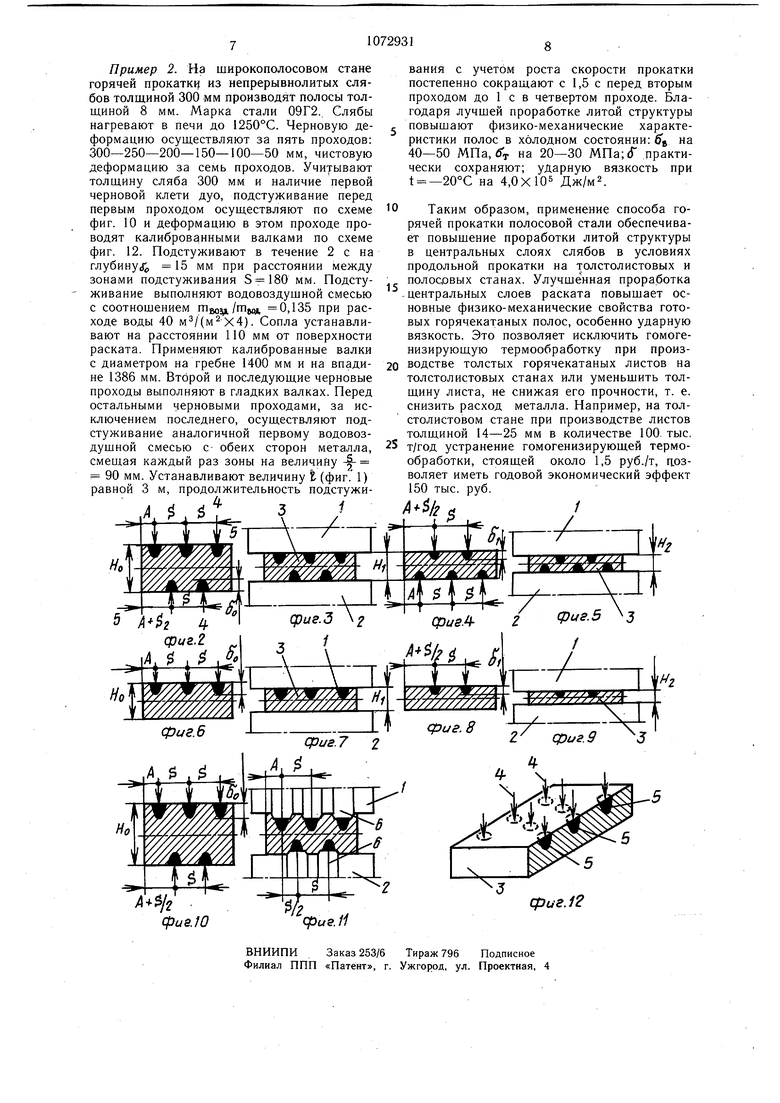

Пример 1. На толстолистовом стане из

непрерывнолитых слябов толщиной 240 мм производят полосы толщиной 14 мм. Марка стали ЗСП. Слябы нагревают в печи до температуры 1280°С. Черновую деформацию осуществляют за семь проходов: 240-220- 192-170-158-130-100-73 мм, чистовую

деформацию также за семь проходов.

В процессе черновой деформации непосредственно перед очагом деформации первых трех проходов, с обеих его сторон металл подстуживают по зонам, как показано на фиг. 2-5, на глубину 10 мм, затем подсту живание отключают. Расстояние между зонами подстуживания устанавливают равным S 100 мм. Подстуживание выполняют водовоздушной смесью с соотношением /твд4 0,135 при расходе воды 40 ( 4)

Q Сопла устанавливают на расстоянии 100 130 мм от поверхности металла. Продолжительность подстуживания принимают равной 1,5 с. Благодаря лучшей проработке литой структуры повышают физико-механические характеристики готовых полос в хо5 лодном состоянии в среднем б, на 10- 20 МПа; т на 15-20 МПа; (Г на 2-3%, ударную вязкость при t -20°С на 3,0 х X 10 Дж/м.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ж | |||

| Черные металлы, 1970, № 4, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-17—Подача