Изобретение относится к металлургии, в частности к получению фольги из сплавов на основе свинца и олова.

Цель изобретения - повышение выхода годного, качества и стабильности механических свойств фольги.

Способ осуществляют следующим образом.

В зазор между валками-кристаллизаторами подают расплав, который кристаллизуется на их поверхности. Получаемую заготовку сматывают и осуществляют последующую многостадийную прокатку в валках.

При получении литой ленточной заготовки температуру поверхности валков-кристаллизаторов поддерживают в интервале 65. . . 95оС.

Величину металлического давления расплава в зазоре между валками-кристаллизаторами устанавливают в пределах 0,5. . . 2,0 МПа.

Смотку литой ленточной заготовки проводят при 100. . . 280оС, что обеспечивает получение равномерных механических свойств по всей ширине заготовки.

Прокатку литой ленточной заготовки, отлитой в валковый кристаллизатор, осуществляют в две стадии.

На первой стадии производят прокатку заготовки в один проход со степенью деформации 66. . . 79% . Такая степень разовой деформации при прокатке на первой стадии необходима для наиболее эффективной проработки структуры полученной заготовки.

На второй стадии прокатку проводят со степенью 26. . . 41% . Это обеспечивает получение планшетной ленты, что способствует при дальнейшей прокатке получению фольги с низкой разнотолщинностью, стабильными механическими свойствами и высоким выходом годного.

Температура поверхности валков 10. . . 28оС и скорость деформации 10,8. . . 13,6 с-1 в первом проходе на второй стадии прокатки обеспечивают стабильный температурный режим деформации.

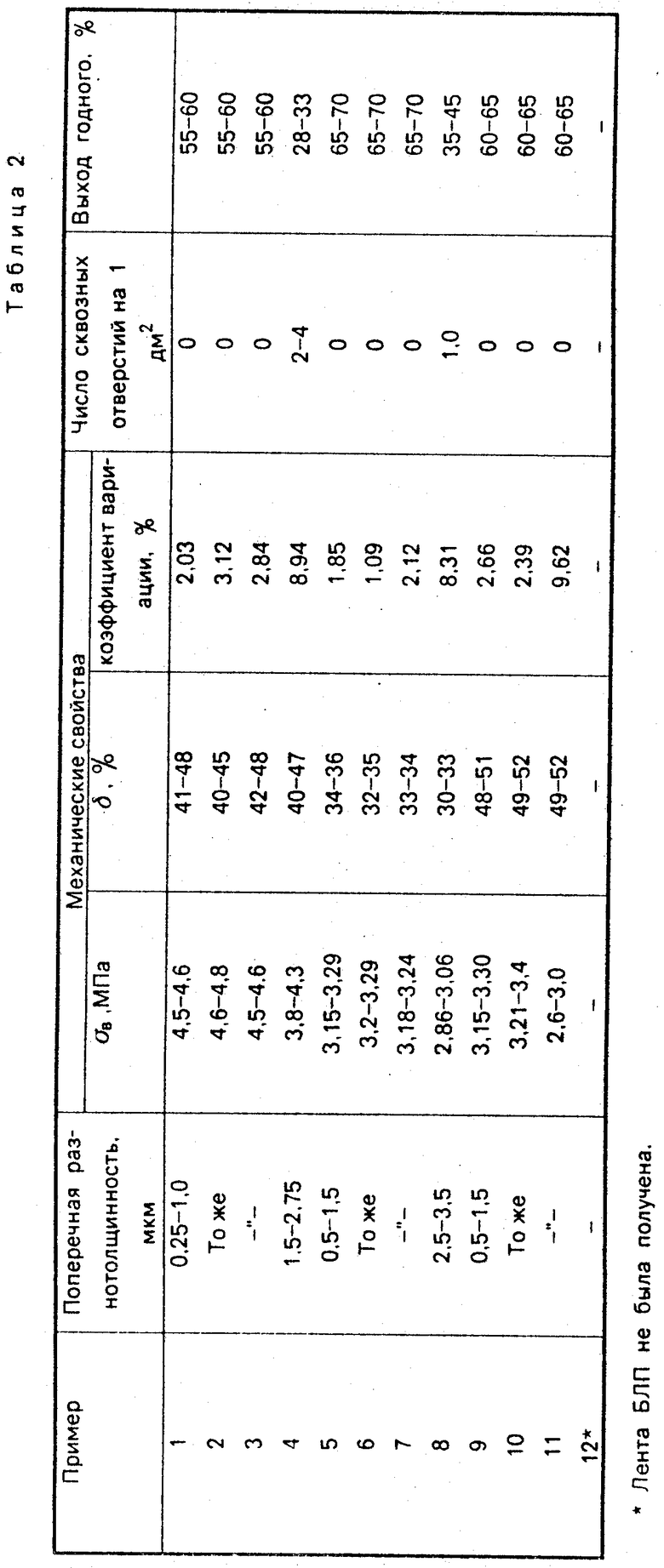

В табл. 1 приведены конкретные примеры осуществления описываемого способа.

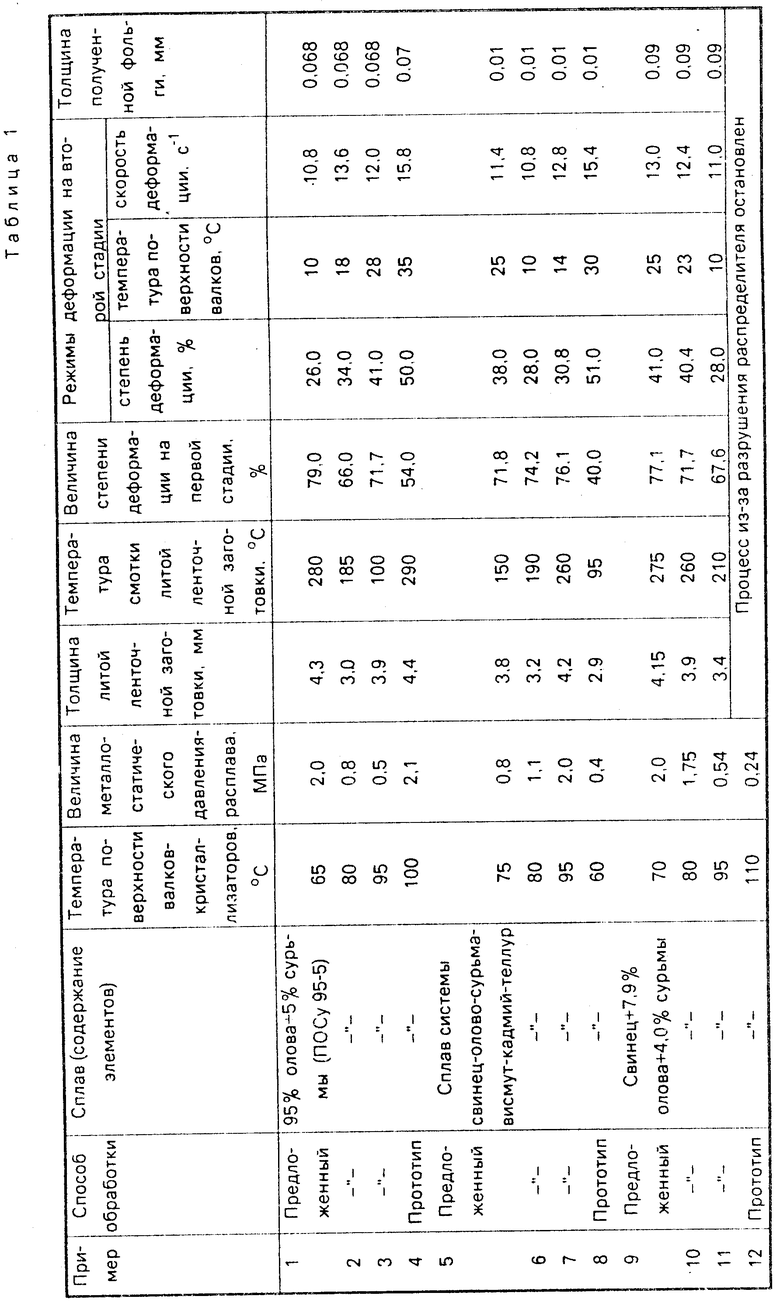

В табл. 2 приведены свойства фольги из сплавов на основе свинца и олова.

Предложенный способ обеспечивает повышение качества фольги за счет снижения продольной разнотолщинности в 2,75-11 раз и повышение выхода годного при одновременном улучшении уровня стабильности прочностных свойств и сохранении характеристик пластичности сплавов. (56) Германн Э. Непрерывное литье. М. : Гостехиздат, 1961, с. 655, рис. 30-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2009005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2171312C1 |

| СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ И ПРЕЦИЗИОННЫХ И ЖАРОПРОЧНЫХ СПЛАВОВ | 1996 |

|

RU2100109C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2001 |

|

RU2186869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2001 |

|

RU2181388C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048966C1 |

Изобретение относится к металлургии, конкретнее к получению фольги из сплавов на основе свинца и олова. Цель изобретения - повышение выхода годного, качества и стабильности механических свойств фольги. Расплав на основе свинца и олова подают в зазор между валками-кристаллизаторами, кристаллизируют его на поверхности валков, снимают и сматывают полученную заготовку, а затем осуществляют многостадийную прокатку заготовки. При этом температуру поверхности валков - кристаллизаторов поддерживают в пределах 65 . . . 95 С, величину металлостатического давления расплава в межвалковом зазоре устанавливают в пределах 0,5 . . . 2,0 МПа, смотку заготовки осуществляют при 100 . . . 280С, последующую прокатку проводят в две стадии со степенью деформации 66 . . . 79% на первой стадии и 26 . . . 41% на второй стадии, температуру поверхности прокатных валков на второй стадии поддерживают в пределах 10 . . . 28С, а скорость деформации устанавливают в пределах 10,8 . . . 13,6 c-1. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА И ОЛОВА, включающий подачу расплава в зазор между валками-кристаллизаторами, кристаллизацию расплава на их поверхности, съем получаемой заготовки, ее смотку и последующую многостадийную прокатку в валках, отличающийся тем, что, с целью повышения выхода годного, качества и стабильности механических свойств фольги, температуру поверхности валков-кристаллизаторов поддерживают в пределах 65 - 95oС, величину металлостатического давления расплава в зазоре между валками-кристаллизаторами устанавливают в пределах 0,5 - 2,0 МПа, смотку заготовки осуществляют при 100 - 280oС, последующую прокатку производят двухстадийно со степенью деформации на первой стадии 66 - 79% , а на второй стадии 26-41% , при этом темперутуру поверхности валков на второй стадии прокатки поддерживают в пределах 10 - 28oС, а скорость деформации устанавливают в пределах 10,8 - 13,6 с-1.

Авторы

Даты

1994-02-28—Публикация

1987-02-24—Подача