Изобретение относится к проблемам массообмена при создании теплонапряженных изделий, широко используемых, например, в металлургии при разработке перспективных высокоэффективных кристаллизаторов для непрерывного литья заготовок из металлов и сплавов.

Известны кристаллизаторы, обеспечивающие подачу газа под давлением в зазор между литой заготовкой и стенкой кристаллизатора, что позволяет путем исключения трения между ними и увеличения равномерности охлаждения улучшить качество поверхности литой заготовки и увеличить скорость вытягивания [1]

Газовый кристаллизатор содержит последовательно установленные сверху вниз подвижную гильзу, входящую с зазором в подпорную втулку, причем подпорная и керамическая пористая втулки заключены в металлический кожух, служащий газовым коллектором, и отделены от него пористыми перегородками. Этот кристаллизатор отличается тем, что, с целью создания переменного по высоте давления, керамическая втулка выполнена с переменной пористостью, увеличивающейся книзу по линейной зависимости пропорционально металлостатическому давлению.

Недостатком указанного кристаллизатора является сложность изготовления керамической втулки с переменной пористостью по ее длине.

Известен кристаллизатор для непрерывного литья слитков из меди и медных сплавов для непрерывного литья слитков меди и медных сплавов [2] содержащий корпус, установленный в нем пористый элемент, соединенный со сплошным элементом, подводящие каналы, расположенные с постоянным шагом в сплошной стенке по длине пористого элемента, причем пористый элемент выполнен на верхнем участке, составляющем 0,3-0,6 длины сплошного элемента, с общей пористостью 35-55% и средним размером пор 9-150 мкм, а суммарная площадь поперечного сечения подводящих каналов составляет 0,1-0,5 площади поверхности прилегающего к ним пористого элемента.

Недостатком указанного кристаллизатора является то, что в нем давление газа (смазки) между заготовкой и кристаллизатором постоянно по его длине и неадекватно переменному металлостатическому давлению расплава на стенки кристаллизатора. Это приводит к неравномерности величины зазора между заготовкой и кристаллизатором по его длине, появлению зон, в которых расплав соприкасается со стенкой кристаллизатора, в результате чего появляются участки трения и поверхностные дефекты на литой заготовке, а также снижаются допустимые скорости вытягивания.

Цель изобретения повышение качества литых заготовок и производительности процесса непрерывного литья.

Цель достигается тем, что в кристаллизаторе, содержащем корпус, установленные в нем пористый элемент и сплошной металлический элемент с распределительным каналом, в металлическом элементе на длине пористого элемента с постоянным шагом выполнены подводящие каналы с уменьшением сечения в направлении к выходу из кристаллизатора, при этом на расстоянии от входа в кристаллизатор, равном 0,2-0,6 его длины, сечение каждого подводящего канала уменьшено в 1,5 2 раза, а на выходе из кристаллизатора в 1,2-1,5 раза, при этом суммарная ширина подводящих каналов по периметру кристаллизатора равна периметру пористого элемента со стороны, обращенной к литой заготовке, а сечение распределительного канала превышает суммарное сечение подводящих каналов.

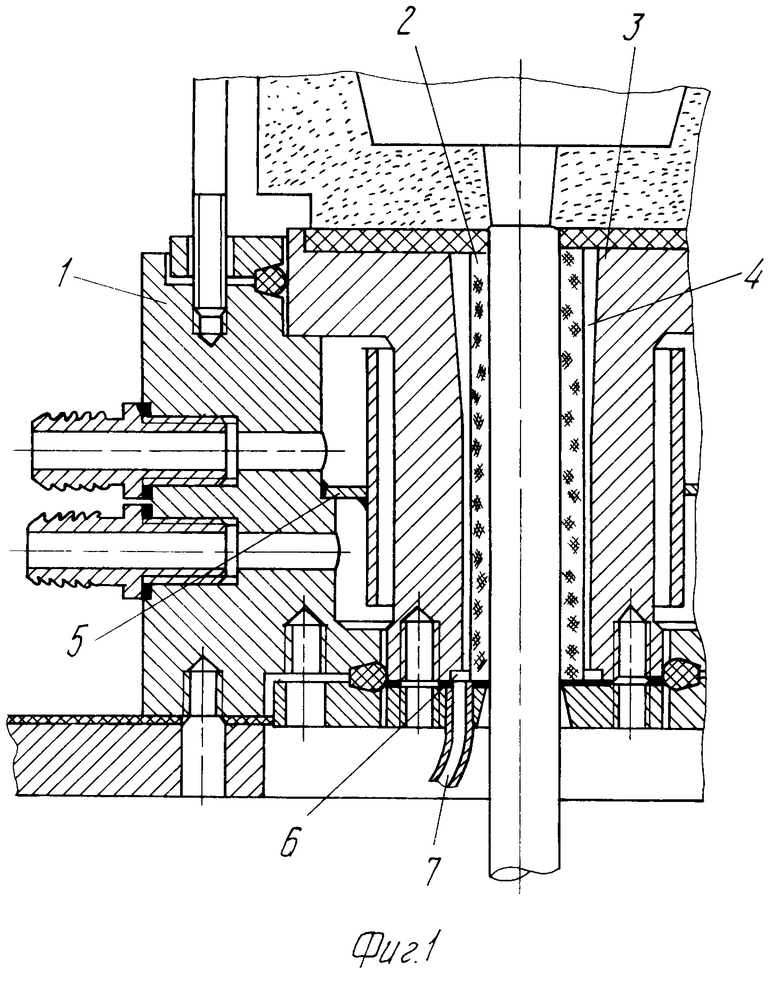

На фиг. 1 показан кристаллизатор для непрерывного литья металлов и сплавов; на фиг. 2 эпюра давлений газа.

Кристаллизатор содержит корпус 1, установленный в нем пористый элемент 2, соединенный со сплошным элементом 3, подводящие каналы 4, расположенные с постоянным шагом в сплошном элементе 3 по длине пористого элемента. Корпус 1 и сплошной элемент 3 образуют камеру для охлаждающей жидкости, разделенную перегородкой 5. Распределительный канал 6 выполнен в сплошном элементе и соединен с магистралью 7 подвода газа.

Предложенное техническое решение обеспечивает экстремальный (с максимумом) характер распределения давления в зазоре между заготовкой и кристаллизатором.

Повышение давления по мере удаления от входа в кристаллизатор до максимального уровня достигается за счет уменьшения сечения подводящего канала на участке протяженностью 0,2-0,6 длины кристаллизатора, а дальнейшее уменьшение давления в направлении к выходу из кристаллизатора на участке длиной 0,8-0,4 от длины кристаллизатора обусловлено преобладающим действием потерь в связи с его дальнейшим уменьшением сечения подводящего канала.

Протяженности участков с различной степенью изменения сечения подводящих каналов по длине кристаллизатора приняты с учетом специфических особенностей формирования литой заготовки в кристаллизаторе в условиях вдува газа через пористую стенку. При заливке перегретого расплава на участке, примыкающем к входу в кристаллизатор, протекает только отвод от расплава теплоты перегрева и корочка не образуется.

После отвода теплоты перегрева в периферийном слое протекает затвеpдевание на участке, прилегающем к выходу из кристаллизатора.

При протяженности участка, примыкающего к входу в кристаллизатор, менее 0,2 от длины кристаллизатора не обеспечивается по всей протяженности зоны жидкой фазы (по длине кристаллизатора) давления газа, адекватного металлостатическому давлению.

В результате на участке жидкой фазы, где давление газа не уравновешивает металлостатическое давление, зазор не образуется, а расплав входит в непосредственное соприкосновение со стенкой, что приводит к преждевременному затвеpдеванию, трению заготовки со стенкой и появлению дефектов на поверхности заготовки.

При увеличении протяженности участка, примыкающего к входу в кристаллизатор, более 0,6 от его длины усиленный вдув газа происходит не только в зоне жидкой фазы, но и в некоторой части зоны, где имеет место сформировавшаяся тонкая корка. При этом последняя деформируется под воздействием газовой среды, что ухудшает качество поверхности заготовки, одновременно снижает интенсивность теплопередачи и возможную скорость вытягивания, способствует нерациональному перерасходу подаваемого газа.

Суммарная ширина подводящих каналов по периметру кристаллизатора принята равной периметру пористого элемента со стороны, обращенной к литой заготовке, для обеспечения условия постоянства расхода газа на входе и выходе из пористого элемента, ибо в случае нарушения этого условия возникают дефекты на поверхности заготовки из-за значительной неравномерности давления газа по периметру заготовки.

Сечение распределительного канала принято превышающим суммарное сечение подводящих каналов для обеспечения условия равномерности распределения входного давления в подводящих каналах.

Выбор соотношений сечений подводящих каналов по длине кристаллизатора определяется следующими соображениями.

При изменении сечения подходящих каналов на участке, примыкающем ко входу в кристаллизатор, более чем в 2 раза, а на последующем участке, примыкающем к выходу из кристаллизатора, более чем в 1,5 раза, не достигается требуемый характер распределения давления газа, адекватный металлостатическому давлению расплава. При этом удается получить достаточно малый и стабильный зазор между заготовкой и кристаллизатором, обеспечивающий сочетание исключения трения с достаточно высокой интенсивностью теплопередачи.

Если изменение сечения подводящих каналов на участке, примыкающем к входу в кристаллизатор, менее чем в 1,5 раза, а на последующем участке, примыкающем к выходу из кристаллизатора, менее чем в 1,2 раза, также не обеспечивается характер распределения давления, что соответственно отрицательно сказывается на условиях формирования заготовки и ее качество. При этом для приближения к рациональным условиям требуется многократное увеличение давления газа на входе, что предъявляет более высокие требования к герметизации узла, усложняет конструкцию магистрали подводящего газа и эксплуатацию системы.

Кристаллизатор работает следующим образом.

В полость кристаллизатора вводится затравка. В кристаллизатор подводится охлаждающая жидкость и одновременно через каналы 6 и 4 подается под давлением нейтральный газ к пористому элементу, проходя через который, он истекает в полость кристаллизатора.

В кристаллизатор подается расплав и после его затвердевания производится вытягивание заготовки из кристаллизатора с заданной скоростью. При этом на рабочей стенке кристаллизатора создается и поддерживается давление, переменное по его длине благодаря профилированию сечения канала подводящего газ к пористому элементу. Это обеспечивает рациональный характер распределения давления в зазоре между заготовкой и кристаллизатором по его длине, адекватный изменению металлостатического давления расплава. Отмеченное позволяет выдерживать постоянную по длине и малую величину зазора, что в совокупности обеспечивает исключение трения между заготовкой и кристаллизатором и достаточно высокую интенсивность теплопередачи в кристаллизаторе. Предлагаемое техническое решение позволяет достигнуть указанный результат при минимальном расходе вдуваемого газа.

При испытаниях на литье латуни ЛС63-3 в кристаллизаторе предлагаемой конструкции диаметром 16 мм получены качественные прутки с поверхностью, не требующей механической обработки для последующего холодного деформирования.

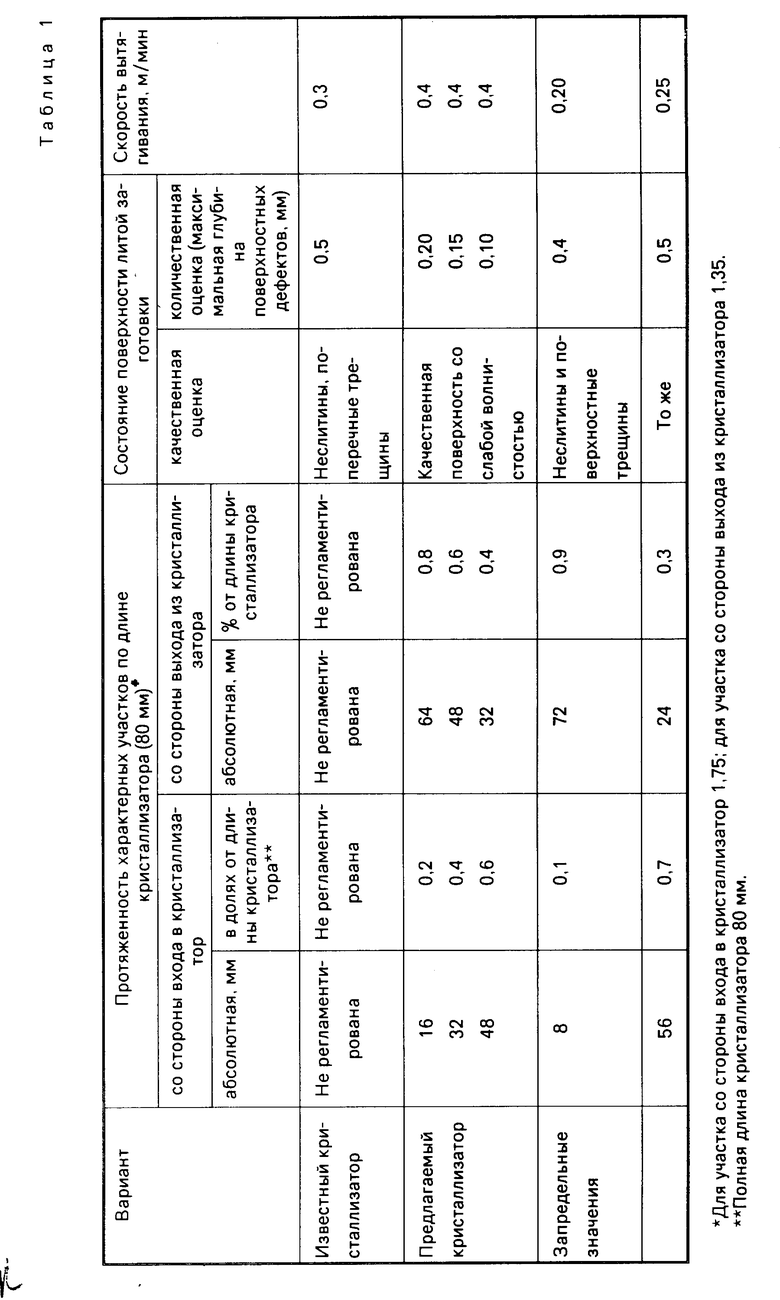

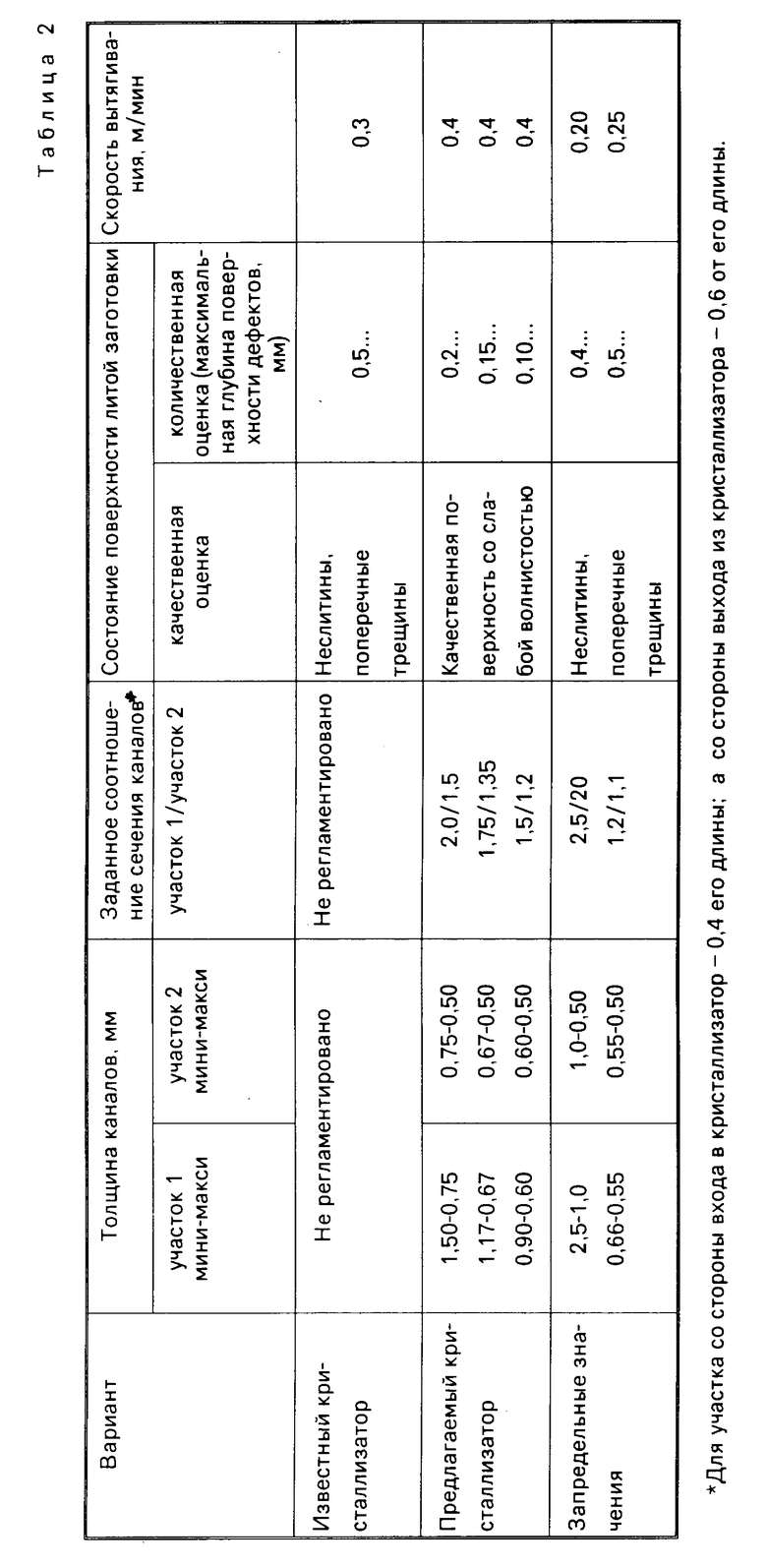

Результаты испытаний известной и предлагаемой конструкций представлены в табл. 1,2.

Как следует из табл. 1,2, при поддержании регламентированных выше параметров по степени изменения сечения подводящих каналов, по длине и протяженности участков с различной степенью изменения сечения каналов обеспечивается получение качественной поверхности заготовок и высокой производительности процесса. При выходе за предельные значения параметров предлагаемого кристаллизатора ухудшается качество поверхности и снижается производительность процесса.

Таким образом предлагаемая конструкция кристаллизатора для непрерывного литья металлов и сплавов обеспечивает улучшение качества поверхности литых заготовок и увеличивает производительность процесса. Стабильный процесс литья качественных заготовок в предлагаемом кристаллизаторе позволяет исключить из технологического процесса производства полуфабрикатов операции горячего деформирования (прессования, горячей прокатки), резко повысить выход годного, сократить трудоемкость производства.

По сравнению с традиционно применяемым для непрерывного литья заготовок из цветных металлов и сплавов графитовым кристаллизатором предлагаемая конструкция кристаллизатора с пористым рабочим элементом обеспечивает более высокую (в 5-10 раз) эксплуатационную стойкость и снижение затрат на линейную оснастку в 10-20 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1993 |

|

RU2089337C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2066587C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК В КРИСТАЛЛИЗАТОРЕ С ПОРИСТЫМ ФОРМООБРАЗУЮЩИМ ЭЛЕМЕНТОМ | 1993 |

|

RU2080208C1 |

| Кристаллизатор для непрерывного литья слитков из меди и медных сплавов | 1990 |

|

SU1748925A1 |

| Способ охлаждения слитка при непрерывной разливке меди и сплавов на медной основе | 1980 |

|

SU889269A1 |

| Установка непрерывного литья металлов | 1983 |

|

SU1168325A1 |

| Устройство для вторичного охлаждения слитка на вертикальной машине непрерывного литья металла | 1977 |

|

SU751499A1 |

| СПОСОБ ЗАКРЫТОЙ ПОДАЧИ МЕТАЛЛОВ В КРИСТАЛЛИЗАТОР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1980 |

|

SU926846A1 |

| Устройство для подачи жидкого металла | 1992 |

|

SU1817732A3 |

| Устройство для подвода расплавленного металла в кристаллизатор | 1978 |

|

SU717831A1 |

Кристаллизатор для непрерывного литья металлов и сплавов содержит корпус, установленные в нем пористый элемент и сплошной металлический элемент с распределительным каналом, при этом в металлическом элементе на длине пористого элемента с постоянным шагом выполнены подводящие каналы с уменьшением сечения в направлении к выходу из кристаллизатора. На расстоянии от входа в кристаллизатор, равном 0,2-0,6 его длины, сечение каждого подводящего канала уменьшено в 1,5-2,0 раза, а на выходе из кристаллизатора в 1,2-1,5 раза, при этом суммарная ширина подводящих каналов по периметру кристаллизатора равна периметру пористого элемента со стороны, обращенной к литой заготовке, а сечение распределительного канала превышает суммарное сечение подводящих каналов. 2 ил. 2 табл.

КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ, содержащий корпус, установленные в нем пористый элемент и сплошной металлический элемент с распределительным каналом, при этом в металлическом элементе на длине пористого элемента с постоянным шагом выполнены подводящие каналы, отличающийся тем, что подводящие каналы выполнены с уменьшением сечения в направлении к выходу из кристаллизатора, при этом на расстоянии от входа в кристаллизатор, равном 0,2 0,6 его длины, сечение каждого подводящего канала уменьшено в 1,5 2,0 раза, а на выходе из кристаллизатора в 1,2 1,5 раза, при этом суммарная ширина подводящих каналов по периметру кристаллизатора равна периметру пористого элемента со стороны, обращенной к литой заготовке, а сечение распределительного канала превышает суммарное сечение подводящих каналов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кристаллизатор для непрерывного литья слитков из меди и медных сплавов | 1990 |

|

SU1748925A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1992-10-20—Подача