Изобретение относится к области металлургии, в частности к изготовлению биметаллических заготовок из алюминиево-оловянных антифрикционных сплавов путем изменения их физической структуры сочетанием термической обработки и пластической деформации, и может быть использовано, например, в производстве подшипников скольжения.

Известен способ получения биметаллической заготовки для подшипников скольжения из сплава на основе алюминия. Способ предусматривает получение сплава, содержащего следующие компоненты в мас. %: свинец до 3,0, кремний - 1-4, цинк - 8-12, медь до 0,5, алюминий - остальное, непрерывной разливкой в виде полосы, холодную прокатку до получения рулонной заготовки толщиной 1,5 мм и совместную прокатку полученной заготовки со стальной заготовкой (патент GB №2114153, МПК: С22С 21/00, опубл. 17.08.1983 г.) - аналог.

Недостатком известного решения являются недостаточные триботехнические свойства сплава, не содержащего олово, и низкая эффективность процесса, что связано со сложностью получения рулонной заготовки, которая легко рвется в местах с крупными скоплениями твердых включений или в местах с литейными дефектами. При отливке коротких слитков (1 м - 1,5 м) возможна забраковка отдельных слитков при высоком проценте выхода годного, в то время как рулон бракуется полностью, т.е. вся плавка идет на переплав.

Известен способ изготовления биметаллической заготовки для подшипников из антифрикционного сплава на основе алюминия, включающий выплавку антифрикционного сплава, при следующем соотношении компонентов, мас. %: свинец - 1,5-3,5, олово - 9,0-12,0, медь 1,5-4,0, никель - 0,5-2,0, висмут - 0,1-0,3, цинк - 0,1-0,5, кремний - 0,4-1,5, титан - 0,01-0,2, алюминий - остальное, его термообработку при 340-360°C в течение 3-4 ч, прокатку в три стадии со степенью деформации на первой стадии, обеспечивающей плакирование заготовки алюминием, подготовку полученной плакированной алюминием полосы антифрикционного сплава и стальной полосы для совместного деформирования, их совместное деформирование для получения биметаллической заготовки и окончательный отжиг заготовки при 340-360°C в течение 3-4 ч, термообработку выплавленного сплава осуществляют не позднее чем через 4 ч после его выплавки, при этом на первой стадии степень деформации составляет 45-55% за один проход, на второй стадии степень деформации составляет 70-75% за 4-6 проходов и на третьей стадии - 85-90% для получения плакированной полосы, при этом вторую стадию проводят непосредственно после первой, а между второй и третьей стадиями проводят отжиг заготовки при температуре 340-360°C в течение 1 ч (патент РФ №2284364 С2, МПК: С22С 21/00, опубл. 27.02.2006 г.) - прототип.

Недостатком решения, принятого за прототип, является наличие в сплаве никеля и висмута, которые ухудшают комплекс механических свойств (прочность, твердость, пластичность, трещиностойкость и ударная вязкость). Используемая температура отжига (340-360°C) хорошо снимает внутренние напряжения в слитках, но приводит к перестариванию сплава, что выражается в снижении прочности и пластичности при возрастании его твердости. Используемые при термообработке температуры приводят также к выпотеванию легкоплавкой составляющей на основе олова и свинца из подповерхностных слоев, что снижает антифрикционные свойства полученной заготовки.

Техническим результатом, на достижение которого направлено заявляемое решение, является получение биметаллической заготовки с высокими триботехническими свойствами при сохранении требуемых характеристик прочности и пластичности по всей глубине заготовки.

Указанный технический результат достигается тем, что в способе изготовления биметаллической заготовки из антифрикционного сплава, включающем выплавку сплава, содержащего алюминий, свинец, олово, медь, цинк, кремний и титан, его термообработку и последующую прокатку в три стадии, со степенью деформации на первой стадии прокатки, обеспечивающей плакирование заготовки алюминием, подготовку полученной плакированной алюминием полосы антифрикционного сплава и стальной полосы для совместного деформирования, их совместное деформирование для получения биметаллической заготовки и окончательный отжиг заготовки, антифрикционный сплав выплавляют при следующем соотношении компонентов, мас. %: свинец - 2,0-4,0, олово - 8,0-12,0, медь - 2,0-5,0, цинк - 1,5-4,0, кремний - 0,1-1,0, титан - 0,02-0,2, алюминий - остальное, термообработку антифрикционного сплава осуществляют не позднее чем через 3 ч после его выплавки при температуре Т=230°-270°С в течение 2,5-3,5 ч, после каждой стадии прокатки осуществляют термообработку при Т=230°-270°С в течение 1-3 ч, а окончательный отжиг биметаллической заготовки осуществляют при Т=300°-320°С в течение не менее 2 ч.

Способ изготовления биметаллической заготовки из антифрикционного сплава, при осуществлении которого выплавляют сплав путем смешивания компонентов, в процессе выплавки нагревают расплав до температуры 750°-850°C, проводят его дегазацию и модифицирование, после чего разливают расплавленный металл при температуре 740°-760°C. Процесс может быть проведен на установке полунепрерывной разливки сплава, например, с графитовым кристаллизатором и принудительной вытяжкой металла.

Способ, при котором для обеспечения плакирования заготовки алюминием на первой стадии прокатки заготовку фрезеруют, обертывают ее металлической фольгой и прокатывают с обжатием 40-50%.

Способ, при котором вторую стадию прокатки осуществляют с обжатием до 50% за 5-7 проходов, а третью стадию прокатки осуществляют с обжатием до 65-75% за 3-4 прохода.

Из теории синергетики о самоорганизации поверхностей трения следует, что наиболее быстро и качественно на трение реагируют сплавы с наибольшей нестабильностью структуры. Чем больше степень пересыщенности твердых растворов и больше количество эвтектической фазы, тем легче образуются защитные вторичные (диссипативные) структуры на поверхностях трения. Соответственно, чем больше степень перестаривания и, соответственно, более стабильна структура сплава, тем ниже склонность такого материала к самоорганизации.

Антифрикционные сплавы и биметаллические заготовки из них, используемые, в частности, в производстве подшипников скольжения, должны обеспечивать следующий комплекс требований: высокую усталостную прочность, высокую износостойкость в присутствии смазки и при граничном трении, способность поглощать абразивные частицы, высокое сопротивление задирам, а также способность удерживать граничную смазку при повышенных температурах. Эти сплавы также должны отвечать определенному уровню механических свойств и обладать высоким сопротивлением разрушению при переменной и ударной нагрузках, способностью выдерживать небольшие разупрочнения при повышенных температурах.

Как правило, всем этим требованиям соответствуют сплавы на основе алюминия, легированные свинцом и/или оловом, с небольшими добавками таких элементов, как медь, кремний, титан, цинк и т.п.

Сущность заявляемого решения состоит в том, что состав компонентов в сплаве и их количественные соотношения, а также режимы выплавки самого сплава и режимы прокатки и термической обработки при изготовлении биметаллической заготовки из него обеспечивают формирование уникальной структуры сплава, позволяющей обеспечить вышеуказанный комплекс требований.

Олово, свинец и цинк рекомендуется вводить в расплав в виде легкоплавкой лигатуры, титан в виде солей в составе дегазаторов-модификаторов, а медь и кремний в виде двойных лигатур с алюминием. Заявляемый сплав для изготовления, например, подшипников скольжения, содержащий олово, свинец, медь, кремний, цинк, титан, алюминий - остальное, получают добавлением в расплавленный алюминий лигатур Al-Cu (алюминий-медь), Al-Si (алюминий-кремний) и Sn-Pb-Zn (олово-свинец-цинк). Расплав может быть нагрет в интервале температур 750°-850°C, так как, например, если температура будет ниже 750°C, то при дегазации и модифицировании температура упадет ниже 740°C и качественная отливка не получится. А если выше 850°С, то возможно сильное газонасыщение расплавленного металла, что ухудшит его свойства. Кроме того, чем выше температура, тем выше угар компонентов сплава и тем дольше расплав охлаждается перед разливкой. Дегазация и модифицирование позволяют очистить расплав от вредных примесей и растворенных газов с получением оптимального количества центров кристаллизации, обеспечивающих мелкозернистую структуру расплава. Температура разлива металла заявляемого состава на установке полунепрерывной разливки сплава - 740°-760°C обеспечивает литейные свойства (отсутствие горячих трещин, газовой пористости, ликвации элементов по высоте отливки) при минимальных внутренних напряжениях.

Уменьшение в заявляемом сплаве по сравнению с прототипом количества кремния, с одновременным увеличением меди и цинка, а также отсутствие в сплаве висмута и никеля в сочетании с заявляемыми параметрами термообработки обеспечивают повышение показателей прочности и пластичности, что позволяет уменьшить брак по растрескиванию при прокатке слитков для получения биметаллической заготовки. Заявляемое соотношение количественных и качественных легирующих компонентов сплава и параметров термообработки сплава, кроме того, снижает эффект старения и обеспечивает получение антифрикционного слоя биметаллической заготовки с оптимальным комплексом механических и триботехнических свойств (износостойкость, прирабатываемость и задиростойкость), полученных за счет повышенной склонности данного сплава к самоорганизации, выражающейся в быстром и качественном создании защитных вторичных (диссипативных) структур на поверхности трения.

Олово обеспечивает повышение комплекса антифрикционных свойств, при ухудшении механических свойств, но при его содержании в составе заявляемого сплава 8,0-12,0 от общего мас. %, при использовании остальных компонентов сплава в заявляемых диапазонах, обеспечивается необходимый комплекс механических свойств (прочность, твердость, пластичность, трещиностойкость и ударная вязкость).

Если олова менее 8,0%, то снижаются антифрикционные свойства сплавов - ухудшается задиростойкость, понижается износостойкость, а если больше 12,0% - снижаются прочность, твердость, ударная вязкость, увеличивается износ материала.

Свинец повышает антифрикционные свойства, но так как он входит в эвтектику с оловом и цинком, то при заявляемом количественном и качественном соотношении компонентов сплава мягкая структурная составляющая заявляемого сплава упрочняется с повышением твердости и пластичности.

Если свинца меньше 2,0% - снижаются антифрикционные свойства - задиростойкость, прирабатываемость и износостойкость, а если больше 4,0% - снижаются прочность, трещиностойкость и прочность.

Медь в заявляемом количестве упрочняет как алюминиевую матрицу, так и выделение мягкой структурной составляющей, что положительно сказывается на таких антифрикционных свойствах, как задиростойкость и износостойкость.

Если меди меньше 2,0%, то снижается прочность, твердость, износостойкость материала и его задиростойкость, а если больше 5,0% - снижается пластичность, трещиностойкость, ударная вязкость, повышается износ стального контртела, затрудняется прирабатываемость.

Кремний в заявляемом количестве улучшает литейные свойства, снижает пористость, повышает твердость, задиростойкость, износостойкость за счет образования мелких твердых и равномерно распределенных включений II фазы.

Если кремния меньше 0,1%, то ухудшаются литейные свойства, уменьшается прочность и твердость, снижаются износостойкость и задиростойкость, а если больше 1,0%, то уменьшаются пластичность и ударная вязкость, снижаются трещиностойкость, износостойкость стального контртела, прирабатываемость и задиростойкость.

Цинк в заявляемом количестве упрочняет алюминиевую матрицу и мягкие структурные составляющие сплава с одновременным повышением прочности, твердости и пластичности. Легкоплавкие фазы с цинком имеют повышенную химическую активность, что способствует образованию защитных вторичных структур на поверхностях трения и повышает прирабатываемость, износостойкость и задиростойкость.

Если цинка меньше 1,5%, то уменьшаются прочность и твердость, снижаются износостойкость, прирабатываемость и задиристость, а если больше 4,0%, то снижаются пластичность, ударная вязкость, трещиностойкость, уменьшается износостойкость стального контртела, ухудшается прирабатываемость.

Титан является модификатором II рода для алюминиевых сплавов, образуя большое количество мелких равномерно распределенных центров кристаллизации.

Если титана меньше 0,02%, то образуется недостаточное количество центров кристаллизации алюминиевых зерен, а если более 0,2%, то количество центров кристаллизации больше не увеличивается, а растет только их размер, что снижает пластичность и прирабатываемость сплава.

В случае, если термообработку антифрикционного сплава заявляемого состава начинают более чем через 3 часа после его выплавки, то впоследствии увеличивается вероятность растрескивания слитков на первой стадии прокатки из-за выпадения упрочняющих фаз из пересыщенного твердого раствора на основе алюминия.

Если первый отжиг производить при температуре менее 230°C, велика вероятность неполного снятия внутренних напряжений, полученных при литье слитков. При температуре отжига более 270°C гарантированно снимаются внутренние напряжения, но происходят процессы перестаривания сплава, сопровождающиеся распадом твердого раствора на основе алюминия с потерей прочности и пластичности, кроме того, происходит выпотевание легкоплавкой составляющей из подповерхностных слоев слитка.

Если время отжига менее 2,5 ч, то увеличивается вероятность неполного снятия внутренних напряжений, полученных при литье слитков, а при длительности отжига более 3,5 ч происходит перестаривание сплава, что снижает самоорганизацию сплава.

Если температура термообработки после каждой стадии прокатки проводится при температуре менее 230°C происходит неполное снятие внутренних напряжений, полученных после каждой предшествующей стадии прокатки слитков. При температуре отжига более 270°C гарантированно снимаются эти внутренние напряжения, но происходят процессы перестаривания сплава, сопровождающиеся распадом твердого раствора на основе алюминия с потерей прочности и пластичности, кроме того, происходит выпотевание легкоплавкой составляющей из подповерхностных слоев слитка.

Если время каждого отжига менее 1 ч, то увеличивается вероятность неполного снятия внутренних напряжений, полученных на каждой стадии прокатки, а при длительности отжига более 3 ч также происходит перестаривание сплава.

Если окончательный отжиг биметаллической заготовки осуществляют при температуре менее 300°C, то не произойдет снятие внутренних напряжений в стальном слое до требуемого уровня, а если температура отжига будет более 320°C, то в алюминиевом сплаве (слое) произойдет выпотевание мягкой структурной составляющей в местах ее выхода на поверхность биметаллической заготовки, а основной объем алюминиевого сплава усиленно перестарится.

Если продолжительность окончательного отжига биметаллической заготовки составит менее 2 часов, то не произойдет снятие внутренних напряжений в стальном слое до требуемого уровня. Верхняя граница продолжительности окончательного отжига зависит от степени деформации стали и сплава при прокатке биметалла и определяется из условия минимизации выпотевания мягкой структурной составляющей в местах ее выхода на поверхность биметаллической заготовки и усиленного перестаривания слоя алюминиевого сплава.

Как следует из вышеизложенного, заявляемый технический результат достигается только при использовании совокупности признаков, приведенных в независимом пункте формулы изобретения.

Пример конкретного выполнения

Из высоколегированного алюминиевого сплава изготавливали биметаллические заготовки для изготовления подшипников скольжения по следующей схеме:

1. Выплавка сплава следующего состава: олово - 9,59%; свинец - 3,15%; медь - 4,85%, кремний - 0,15%; цинк - 3,39%; титан - 0,025%; алюминий - остальное, получают добавлением в расплавленный алюминий лигатур Al-Cu (алюминий-медь), Al-Si (алюминий-кремний) и Sn-Pb-Zn (олово-свинец-цинк), расплавляют при температуре 810°C, обрабатывают дегазатором-модификатором «Зернолит-2», содержащим соли TiF2 и TiCl2, разливают при температуре 750°C на установке полунепрерывной разливки сплава (с графитовым кристаллизатором и принудительной вытяжкой металла). После кристаллизации отрезаются слитки длиной 1-1,5 м.

2. Отжиг полученных в виде слитков сплавов через 3 часа после выплавки сплава при 240°C в течение 3 часов;

3. Зачистка слитков, удаление фрезеровкой поверхностного слоя - не более чем за 30 минут перед первым проходом прокатки;

4. Прокатка слитков, обернутых в фольгу с обжатием 40-50%, до толщины 11 мм;

5. Термообработка при 250°±5°C в течение 2,5 часов;

6. Прокатка слитков с общим обжатием 50% за 7 проходов;

7. Термообработка заготовки при 250°±5°C в течение 1 часа;

8. Прокатка полосы до толщины 2,2 мм с суммарной степенью обжатия 75% за 4 прохода;

9. Термообработка заготовки при 245°±5°C в течение 1 часа;

10. Подготовка полученной полосы алюминиевого сплава и стальной полосы под последующую совместную прокатку путем зачистки и обезжиривания.

11. Совместная прокатка полос стали и сплава: толщина стальной полосы - 2,6 мм, толщина алюминиевой полосы 2,2 мм. Прокатка проводилась за 1 проход с обжатием 50-55%.

12. Окончательный отжиг полученного биметалла при 310°±5°C в течение 2-3 часов. После отжига осуществляли контроль полученной сталеалюминевой ленты. После операции контроля проводились формовка и механическая обработка вкладышей.

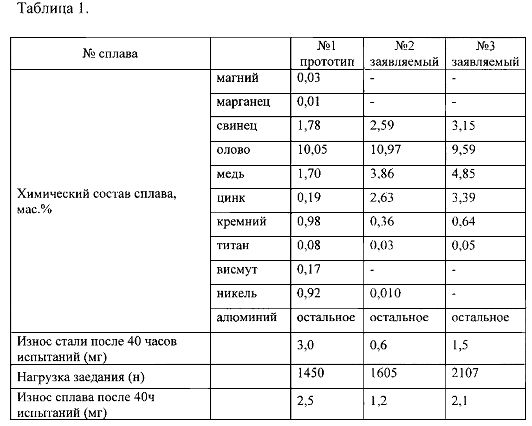

В таблице 1 приведен химический состав выплавленных сплавов и получаемые свойства.

Как следует из таблицы, сплав обладает более высокими эксплуатационными свойствами, в частности более высокой износостойкостью и сопротивлением задирам, меньше изнашивает контртело.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2001 |

|

RU2186869C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2004 |

|

RU2284364C2 |

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702530C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 1996 |

|

RU2087577C1 |

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702531C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2504595C1 |

Изобретение относится к области металлургии, в частности к изготовлению биметаллических заготовок из алюминиево-оловянных антифрикционных сплавов путем изменения их физической структуры сочетанием термической обработки и пластической деформации, и может быть использовано, например, в производстве подшипников скольжения. Способ изготовления биметаллической заготовки из антифрикционного сплава включает выплавку сплава, содержащего, мас. %: свинец - 2,0-4,0, олово - 8,0-12,0, медь - 2,0-5,0, цинк - 1,5-4,0, кремний - 0,1-1,0, титан - 0,02-0,2, алюминий - остальное, его термообработку осуществляют не позднее чем через 3 ч после его выплавки при температуре Т=230°-270°С в течение 2,5-3,5 ч, и последующую прокатку в три стадии, со степенью деформации на первой стадии прокатки, обеспечивающей плакирование заготовки алюминием, подготовку полученной плакированной алюминием полосы антифрикционного сплава и стальной полосы для совместного деформирования, их совместное деформирование для получения биметаллической заготовки и окончательный отжиг заготовки, при этом термообработку антифрикционного сплава после каждой стадии прокатки осуществляют при Т=230°-270°С в течение 1-3 ч, а окончательный отжиг биметаллической заготовки осуществляют при Т=300°-320°С в течение не менее 2 ч. Изобретение направлено на получение биметаллической заготовки с высокими триботехническими свойствами при сохранении требуемых характеристик прочности и пластичности по всей глубине заготовки. 4 з.п. ф-лы, 1 пр., 1 табл.

1. Способ изготовления биметаллической заготовки из антифрикционного сплава, включающий выплавку сплава, содержащего алюминий, свинец, олово, медь, цинк, кремний и титан, его термообработку и последующую прокатку в три стадии, со степенью деформации на первой стадии прокатки, обеспечивающей плакирование заготовки алюминием, подготовку полученной плакированной алюминием полосы антифрикционного сплава и стальной полосы для совместного деформирования, их совместное деформирование для получения биметаллической заготовки и окончательный отжиг заготовки, отличающийся тем, что выплавляют антифрикционный сплав при следующем соотношении компонентов, мас. %: свинец - 2,0-4,0, олово - 8,0-12,0, медь - 2,0-5,0, цинк - 1,5-4,0, кремний - 0,1-1,0, титан - 0,02-0,2, алюминий - остальное, термообработку антифрикционного сплава осуществляют не позднее чем через 3 ч после его выплавки при температуре Т=230°-270°С в течение 2,5-3,5 ч, после каждой стадии прокатки осуществляют термообработку при Т=230°-270°С в течение 1-3 ч, а окончательный отжиг биметаллической заготовки осуществляют не менее 2 ч при Т=300°-320°С.

2. Способ по п. 1, отличающийся тем, что сплав выплавляют путем смешивания компонентов, в процессе выплавки нагревают расплав до температуры 750°-850°C, проводят его дегазацию и модифицирование, после чего разливают расплавленный металл при температуре 740°-760°C.

3. Способ по п. 1, отличающийся тем, что на первой стадии прокатки заготовку фрезеруют, обертывают ее алюминиевой фольгой и прокатывают с обжатием 40-50%.

4. Способ по п. 1, отличающийся тем, что вторую стадию прокатки осуществляют с обжатием до 50% за 5-7 проходов.

5. Способ по п. 1, отличающийся тем, что третью стадию прокатки осуществляют обжатием до 65-75% за 3-4 прохода.

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2001 |

|

RU2186869C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2004 |

|

RU2284364C2 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 1996 |

|

RU2087577C1 |

| US 5536587 A, 16.07.1996 | |||

| УСТАНОВКА ТЕРМОКРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1997 |

|

RU2114153C1 |

Авторы

Даты

2016-07-10—Публикация

2015-03-31—Подача