момент достижения заданного усилия сжатия фиксируется исходное положение сварки, т.е. нулевое положение, от которого производится отсчет величины перемещения подвижной части сварочной, машины и последовательности технологических операций, выполняемых в автоматическом режиме в. зависимости от величины линейного пе- ремещения подвижной части сварочной машины.

В программу сварки с коррекцией скорости входят такие операции: включение сварочного напряжения,-вьща- ча команды на сближени-е, включение коррекции скорости сближения свариваемых торцов в зависимости от изменения одного из электрических параметров процесса сварки, отключе- ние коррекции, включение осадки, отключение сварочног о напряжения, отключение осадки.

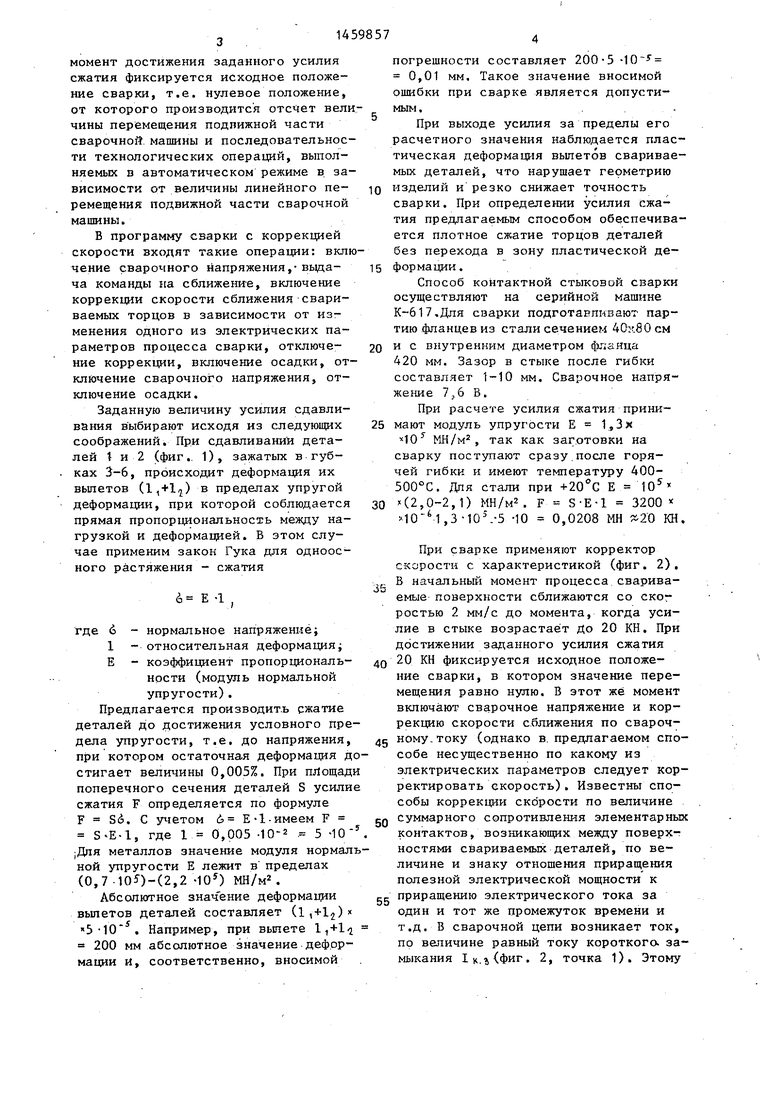

Заданную величину усилия сдавливания выбирают исходя из следующих соображений. При сдавливании деталей t и 2 (фиг.. 1), зажатых в губках 3-6, происходит деформация их вылетов (1,+) в пределах упругой деформации, при которой соблюдается прямая пропорциональность между нагрузкой и деформацией. В этом случае применим закон Гука для одноосного растяжения - сжатия

6 Е -1 ,

где 6 - нормальное напряжение;

1 - относительная деформация; Е - коэффициент пропорциональ- ности (модуль нормальной упругости).

Предлагается производить сжатие деталей до достижения условного предела упругости, т.е. до напряжения, при котором остаточная деформация дстигает величины 0,005%. При площад поперечного сечения деталей S усили сжатия F определяется по формуле F Sd. С учетом 6 Е-1-имеем F , где 1 0,005 -Ю . 5 -Ю jДля металлов значение модуля нормалной упругости Е лежит в пределах (0,7-10О-(2,2 -ЮО МН/м2.

Абсолютное знач ение деформации вылетов деталей составляет (li+l) 5-10. Например, при вылете l,+li 200 мм абсолютное значение деф.ор- мации и, соответственно, вносимой

погрешности составляет 200-5-10 0,01 мм. Такое значение вносимой ошибки при сварке является допустимым.

При выходе усилия за пределы его расчетного значения наблюдается пластическая деформация вылетов свариваемых деталей, что нарушает геометрию изделий и резко снижает точность сварки. При определении усилия сжатия предлагаемым способом обеспечивается плотное сжатие торцов деталей без перехода в зону пластической деформации .

Способ контактной стыковой сварки осуществляют на серийной машине К-617,Для сварки подготавливают партию фланцев из стали сечением 40ir80 см и с внутренним диаметром 420 мм. Зазор в стыке после гибки составляет 1-10 мм. Сварочное напряжение 7j6 В.

При расчете усилия сжатия принимают модуль упругости Е 1., Зх МН/м , так как заготовки на сварку поступают сразу.после горячей гибки и имеют температуру 400- 500°С. Для стали при +20°С Е 10 (2,0-2,1) МН/м2. F S-E-1 3200 , -10 0,0208 МН 20 КН

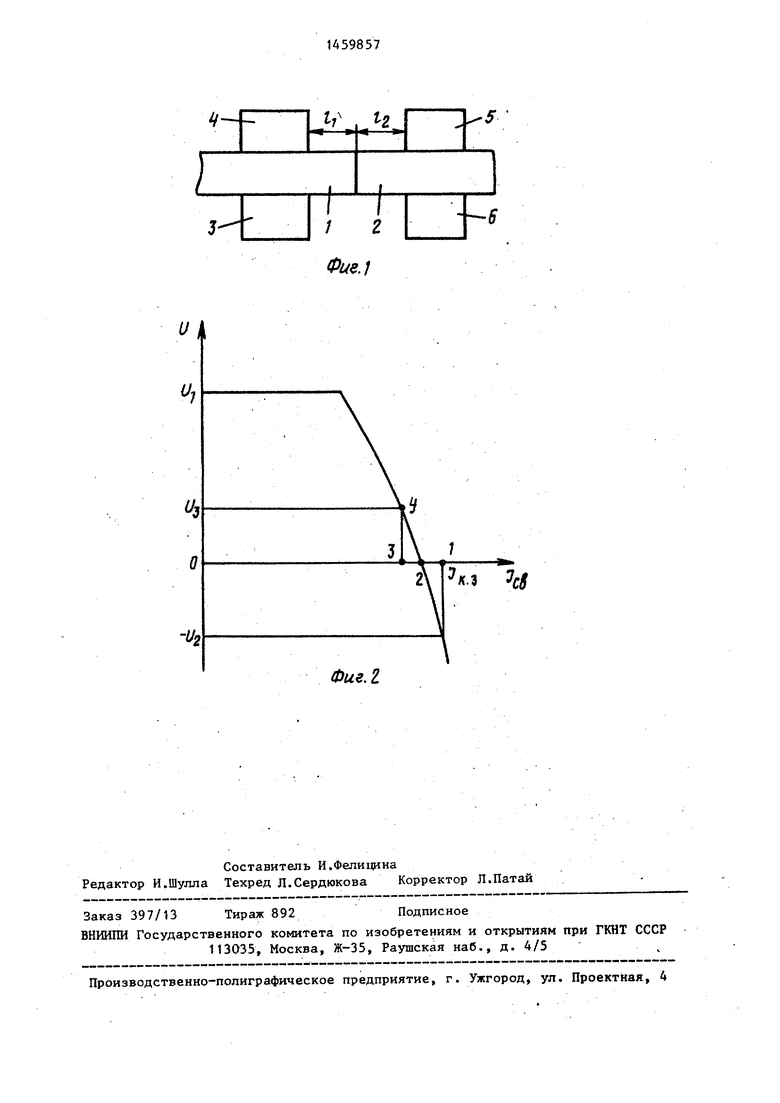

При сварке применяют корректор скорости с характеристикой (фиг. 2). В начальный момент процесса свариваемые поверхности сближаются со скоростью 2 мм/с до момента, когда усилие в стыке возрастает До 20 КН. При достижении заданного усилия сжатия 20 КН фиксируется исходное положение сварки, в котором значение перемещения равно нулю. В этот же момент включают сварочное напряжение и коррекцию скорости с.ближения по сварочному, току (однако в. предлагаемом способе несущественно по какому из электрических параметров следует корректировать скорость). Известны способы коррекции скорости по величине суммарного сопротивления элементарны контактов, возникающих между поверхностями свариваемых деталей, по величине и знаку отношения приращения полезной электрической мощности к приращению электрического тока за один и тот же промежуток времени и т.д. В сварочной цепи возникает ток, по величине равный току короткого, замыкания 1к.(фиг. 2, точка 1). Этому

значению тока соотвБтствует отрицательное значение скорости - детали начинают разводиться со скоростью Vj . При этом сопротивление сварочной цепи возрастает, ток падает. При величине тока, соответствукмцей точке 2, скорость V 0. Начинается оплавление деталей, возникновение жидких контактов, их взрывы и выброс металла. Сопротивление цепи возрастает еще больше, сварочньШ ток падае до значения,соответствующего точке 3. Появляется сигнал на сближение, обеспечивающий сведение со скоростью Vj. При .сведении сопротивление искрового зазора уменьшается, ток возрастает, увеличивается мощность, выделяемая в искровом зазоре, выплавляются новые порции металла. Регулятор настроен так, что значение сварочного тока в точке 2 составляет 15000 А Рабочим участком на характеристике регулятора является отрезок (2-4), что обеспечивает среднюю скорость оплавления 0,15-0,25 мм/с.

Через .8 мм оплавления по программ: ме отключается коррекция и включается осадка, на 11 мм отключается сварочное напряжение, на 15 мм отключается осадка.

Способ наиболее эффективен при сварке изделий замкнутой формы. Его использование обеспечивает получение сваренных изделий заданных геометрических размеров с большой точностью, что возможно благодаря тому, что нри сварке более точно определяется начало процесса. В результате этого

можно значительно снизить припуски на дальнейшую механическую обработку.

Формула изобретения

Способ контактной стыковой сварки оплавлением преимущественно изделий замкнутой формы, при котором свариваемые торцы сближают с заданной скоростью, подводят к ним сварочное напряжение, корректируют скорость сближения свариваемых торцов ,в зависимости от изменения одного из

электрических параметров процесса сварки, а затем осуществляют осадку, отличающийся тем, что, с целью повышения качества сваренного изделия путем обеспечения точности

и стабильности поддержания его размеров после сварки, свариваемые торцы сближают до их соприкосновения, измеряют текущее значение усилия сжатия торцов F в процессе их дальнейшего сближения и по достижении им величины, определяемой по формуле

S-E-1,

30 где S Е 1 35

поперечное сечение детали,

коэффициент пропорциональности, МН/м2;

относительная деформация вылетов деталей, принятая равной 5 -10- ,

включают сварочное напряжение, корректируют скорость сближения торцов и осуществляют осадку.

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки импульсным оплавлением | 1980 |

|

SU946850A1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки непрерывным оплавлением | 1979 |

|

SU904939A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1512735A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1391829A1 |

| Способ контактно-стыковой сварки оплавлением | 1985 |

|

SU1298022A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1660896A1 |

Изобретение относится к контактной стыковой сварке оплавлением и мо- зкет применяться в различных отраслях машиностроения. ЦеЛь - повьшение .качества сварного изделия путем обеспечения более точного и стабильного поддержания его размеров после сварI Изобретение относится к контактной стыковой сварке оплавлением и может применяться в различньк отраслях мапм ностроения. Целью изобретения является повышение качества сваренного изделия путем обеспечения точности и стабильности поддержания его размеров после сварки. На фиг. 1 показаны свариваемые детали и зажимные губки; на фиг.2 - статическая характеристика регуляки. В начальный момент процесса ки свариваемые торцы сближаются с постоянной скоростью до их соприкосновения. Начиная с этого момента, измеряют текущее усилие сдавливания торцов в процессе их дальнейшего сближения до достиже1шя им заданной величины, определяемой по формуле F S E-1, где S - поперечное сечение детали (м), Е - коэффициент пропорциональности (МН/м), 1 - относительная деформация вылетов деталей, равная 5 -10. В момент достижения заданного усилия сжатия фиксируется исходное положение сварки. После этого включают сварочное напряжение, подают команду на сближение сваривав мых торцов, осуществляют коррекцию скорости их сближения в зависимости от изменения одного из электрических параметров процесса сварки, а затем осуществляют осадку. Способ позволяет достаточно точно определять начало процесса сварки и наиболее эффективен при сварке изделий замкнутой формы. 2 ил. тора скорости, где по осям коррди- нат отложены V - скорость сближения, Ite сварочный ток (отрицательному значению скорости соответствует разведение деталей). В начальный момент процесса сварки детали сближаются с постоянной скоростью V до соприкосновения . их торцов. После этого измеряют текущее усилие сдавливания торцов в , процессе их дальнейшего сближения до достижения им заданной величины. В (Л ел QD 00 сд s|

и.

3

-U2

Фие.1

«3 7с5

| Чередничок В;Т | |||

| Контактная стыковая электросварка. | |||

| - К.: Наукова думка, 1976, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Солодовников С.А., Кучук-Яцен- ко С.И | |||

| и др | |||

| Оборудование для контактной сварки рельсов его эксплуатация | |||

| - К.: Наукова думка, 1974, с.113 и 114. | |||

Авторы

Даты

1989-02-23—Публикация

1986-10-15—Подача