Изобретение относится к контактной стыковой сварке оплавлением и может применяться в различных отраслях промышленности.

Цель изобретения - повышение качества сварных соединений.

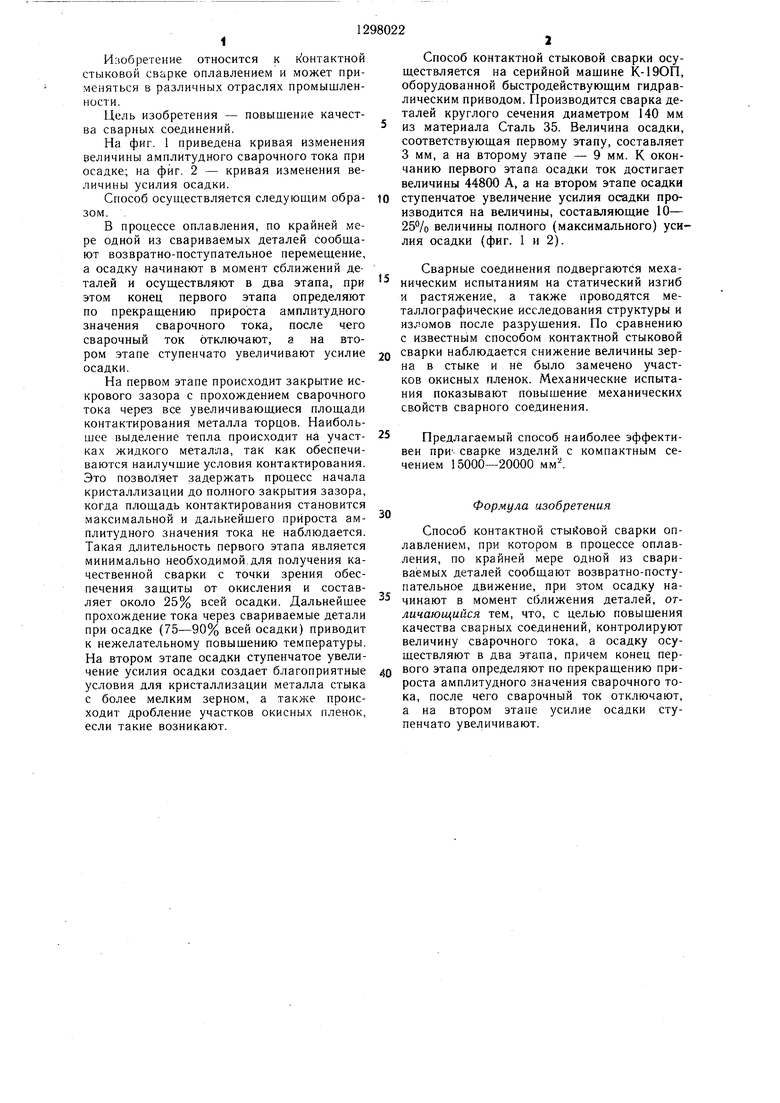

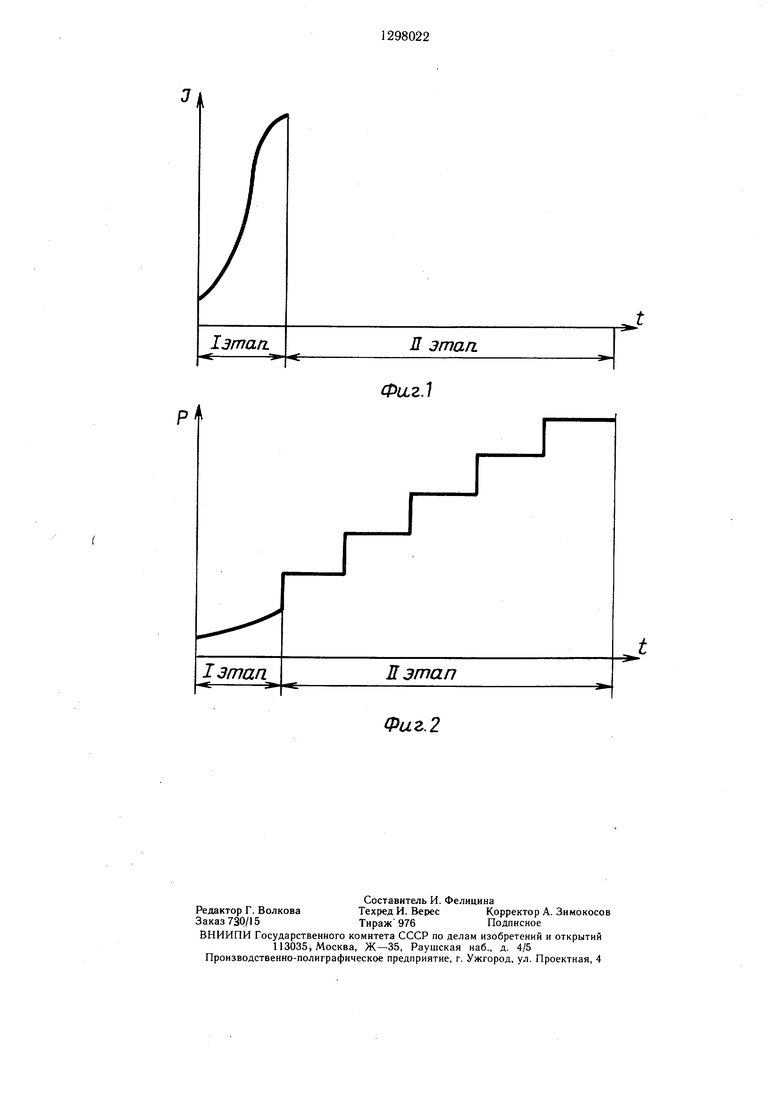

На фиг. 1 приведена кривая изменения величины амплитудного сварочного тока при осадке; на фиг. 2 - кривая изменения величины усилия осадки.

Способ осуш,ествляется следующим образом. .

В процессе оплавления, по крайней мере одной из свариваемых деталей сообш.а- ют возвратно-поступательное перемеш,ение, а осадку начинают в момент сближений деталей и осуществляют в два этапа, при этом конец первого этапа определяют по прекраш,ению прироста амплитудного значения сварочного тока, после чего сварочный ток отключают, а на втором этапе ступенчато увеличивают усилие осадки.

На первом этапе происходит закрытие искрового зазора с прохождением сварочного тока через все увеличиваюш.иеся плош;.ади контактирования металла торцов. Наибольшее выделение тепла происходит на участках жидкого металла, так как обеспечиваются наилучшие условия контактирования. Это позволяет задержать процесс начала кристаллизации до полного закрытия зазора, когда площадь контактирования становится максимальной и дальнейшего прироста амплитудного значения тока не наблюдается. Такая длительность первого этапа является минимально необходимой.для получения качественной сварки с точки зрения обеспечения защиты от окисления и составляет около 25% всей осадки. Дальнейшее прохождение тока через свариваемые детали при осадке (75-90% всей осадки) приводит к нежелательному повышению температуры. На втором этапе осадки ступенчатое увеличение усилия осадки создает благоприятные условия для кристаллизации металла стыка с более мелким зерном, а также происходит дробление участков окисных пленок, если такие возникают.

Способ контактной стыковой сварки осуществляется на серийной машине К-19ОП, оборудованной быстродействующим гидравлическим приводом. Производится сварка деталей круглого сечения диаметром 140 мм

из материала Сталь 35. Величина осадки, соответствующая первому этапу, составляет 3 мм, а на второму этапе - 9 мм. К окончанию первого этапа осадки ток достигает величины 44800 А, а на втором этапе осадки

ступенчатое увеличение усилия осадки производится на величины, составляющие 10- 25% величины полного (максимального) усилия осадки (фиг. 1 и 2).

Сварные соединения подвергают(;я механическим испытаниям на статический изгиб и растяжение, а также проводятся металлографические исследования структуры и после разрушения. По сравнению с известнь1м способом контактной стыковой сварки наблюдается снижение величины зерна в стыке и не было замечено участков окисных пленок. Механические испытания показывают повышение механических свойств сварного соединения.

25

Предлагаемый способ наиболее эффективен при сварке изделий с компактным сечением 15000-20000 мм

Формула изобретения

Способ контактной сварки оплавлением, при котором в процессе оплавления, по крайней мере одной из свариваемых деталей сообщают возвратно-поступательное движение, при этом осадку начинают в момент сближения деталей, отличающийся тем, что, с целью повышения качества сварных соединений, контролируют величину сварочного тока, а осадку осуществляют в два этапа, причем конец первого этапа определяют по прекращению прироста амплитудного значения сварочного тока, после чего сварочный ток отключают, а на втором этапе усилие осадки ступенчато увеличивают.

Хзтап.

Л этап

Фаг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1461605A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2006 |

|

RU2323072C2 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ контактной стыковой сварки импульсным оплавлением | 1980 |

|

SU946850A1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ контроля процесса осадки контактной стыковой сварки оплавлением | 1987 |

|

SU1558606A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1669663A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

Изобретение касается контактной стыковой сварки оплавлением. Цель изобретения заключается в повышении качества сварны.х соединений. Для этого в процессе оплавления по крайней мере одной из свариваемых деталей сообщают возвратно- поступательное движение. Включают осадку в тот момент движения, когда детали сближаются. Осуществляют ее в два этапа: конец первого этапа определяют по прекращению прироста амплитудного значения сварочного тока. После этого сварочный ток отключают, а на втором этапе ступенчато увеличивают усилие осадки. При этом обеспечивается снижение величины зерна в стыке, отсутствуют участки окисных пленок. 2 ил. i 1C со 00 ГС го

1зтап.

И этап

Фиг.2

| Авторское свидетельство СССР № 226052, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контактной стыковой сварки импульсным оплавлением | 1980 |

|

SU946850A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-23—Публикация

1985-08-07—Подача