Изобретение относится к области контактной стыковой сварки оплавлением и может быть использовано при сварке деталей, контроль расположения которых в зажимах сварочной машины затруднен.

Известен способ управления процессом контактной стыковой сварки оплавлением с использованием систем жесткого программирования на основе профильных кулачков. В таких системах программа включается с момента начала сближения свариваемых деталей независимо от начала оплавления. При этом не учитываются изменение косины концов труб и начальный зазор между торцами, что приводит к снижению качества сварных соединений из-за неравномерного или недостаточного нагрева торцов деталей.

Известен способ управления процессом контактной стыковой сварки оплавлением с использованием командного прибора, задающего длительность отдельных периодов программ изменения напряжения и скорости сближения, который включается во время замыканий при возбуждении оплавления, т.е. в момент появления тока в цепи сварки.

«Ч

СП

00

00

Однако в тех случаях, когда контроль расположения деталей в зажимах машины затруднен, например при сварке деталей на машинах снабженных защитными камерами, начальный зазор между торцами может сказаться настолько велик, что полного хода подвижной части сварочной машины окажется недостаточно для сближения деталей на величину начального зазора и пропуска на сварку. J % |

В этим случае не обеспечивается получение сварного соединения, т.к. зажимы сварочной машины сойдутся до конечного положения раньше выполнения заданной программы сварки.

Целью изобретения является обеспечение заданного припуска на сварку деталей, контроль расположения которых в зажимах сварочной машины затруднен.

Сущность изобретения заключается в следующем. Измерение перед сваркой величины полного хода подвижного зажима сварочной машины от исходного до конечного положений и определение разности между этой величиной и заданным припу- ском на сварку позволяют определить запас хода подвижной части машины для компенсации начального зазора между свариваемыми торцами деталей, величина которого до сварки неизвестна.,

Контроль наличия тока в цепи сварки в момент, когда измеряемое текущее значение перемещения подвижной части машины превысит величину определенной до сварки разности и отключение напряжения. расжатие деталей и разёедение зажимов машины в исходное положение в случае отсутствия сварочного тока в этот момент, по- зволяет исключить нарушение воспроизводства заданного припуска на сварку, т.е. исключить получение бракованного сварного соединения.

Повторение процесса сварки по способу после перезажатия свариваемых деталей позволяет, в конечном итоге, выполнить сварку по заданному припуску и обеспечить получение качественного соединения независимо от величины начального зазора между деталями.

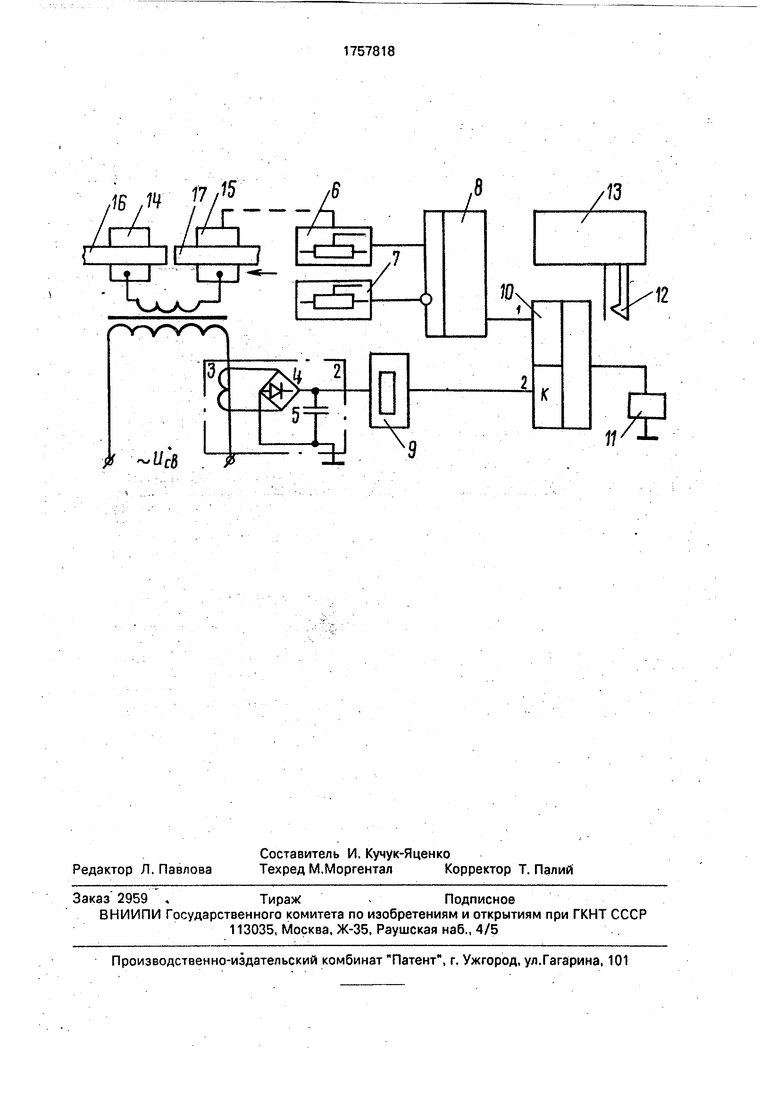

На чертеже изображена принципиаль- ная схема устройства для реализации способа сварки.

Устройство содержит сварочный трансформатор 1, датчик сварочного тока 2, содержащий трансформатор тока 3, диодный мост 4, конденсатор 5, датчик перемещения 6, задающее устройство 7, компаратор 8, триггер Шмитта 9, коммутатор 10, реле 11, контакты которого 12 установлены в цепи включения программирующего устройства

13, управляющего перемещением токопод- водящих зажимов 14,15, в которых установлены свариваемые детали 16,17.

Способ реализуется следующим образом.

Перед сваркой токоподводящие зажимы 14,15 сварочной машины устанавливают в исходное положение, заданное конкретным режимом сварки. Затем измеряют величину полного хода подвижного зажима сварочной машины от исходного до конечного положений, определяют разность между этой величиной и заданным припуском на сварку.

В исходном положении состояние элементов схемы следующее. Сигнал, пропорциональный определенной до сварки разности, с задающего устройства 7 на входе 2 компаратора 8 больше, чем сигнал с датчика перемещения 6 на входе 1 компаратора 8. При этом сигнал на выходе компаратора 8 низкий. Т.к. ток в цепи сварки отсутствует, то сигнал на выходе триггера Шмитта 9 высокий, поэтому коммутатор 10 пропускает сигнал со входа 1 на реле 11, которое находится в выключенном состоянии и своими контактами 12 размыкает цепь включения программирующего устройства 13.

После проведения к свариваемым деталями 16,17 напряжения от трансформатора 1 начинается сближение зажимов 14, 15. При этом сигнал с датчика перемещения 6 увеличивается. Если замыкание торцов деталей произойдет в момент, когда сигнал с датчика 6 меньше или равен сигналу с задающего устройства 7, то на выходе датчика тока 2 появится ток, в результате срабатывает триггер Шмитта 9. при этом ко входу 2 коммутатора 10, прикладывается низкий уровень напряжения, которым включается реле 11, замыкающее своими контактами 12 цепь включения программирующего устройства 13 - происходит сварка по заданной программе.

Если при сближении деталей 16, 17 замыкания торцов не происходит, а величина перемещения подвижного зажима станет больше определенной до сварки разности, то сигнал с датчика перемещения 6 окажется больше сигнала с задающего устройства 7. При этом на выходе компаратора 8 появится высокое напряжение, которое своими контактами 12 размыкает цепь включения программы сварки и подключает программу на расжатие и разведение зажимов 14, 15, после чего производится зажатие деталей и описанные выше действия повторяются.

Примером конкретного применения изобретения может служить управление

роцессом контактной стыковой сварки опавлением при соединении труб 219 х 12 м в длинномерные трубные секции на машине К-584М, снабженной искрозащитны- и щитками, охватывающими зону сварки.

Заданный режим сварки следующий:

вторичное напряжение U2xx 7 В, припуск на оплавление Лопл. 36 мм, припуск на осадку АЭС 8 мм, скорость сближения - начальная V0 0,25 мм/с, конечная K 1,2 мм/с, начальный вылет деталей д 85 мм (т.е. исходное расстояние между заимами 13 2 -1Д мм), конечное расстояние между зажимами 1К 110 мм.

Перед сваркой определялся полный ход машины от исходного до конечного положения.

Полный ход машины составлял 1Х 60 мм. Затем определялась разность А между полным ходом машины и припуском на сварку Д х - Допл - АЭС 60 - 36 - 8 16 мм. Зажимы машины разводились в исходное положение, трубы зажимались, производилось включение напряжения и привода сближения. Расположение свариваемых труб в зажимах визуально проконтролировать не представлялось возможным из-за наличия искрозаЩитных щитков, поэтому начальный зазор был неизвестным. В процессе сближения деталей контролировалось наличие тока в цепи сварки и перемещение подвижного зажима. В момент, когда величина перемещения превысила величину Л 16 мм было зафиксировано отсутствие тока в цепи сварки. Поэтому производилось отключение напряжения и сближения, зажимы машины расжимались и разводились в исходное положение, детали вновь зажимались, подводилось напряжение и начиналось сближение. При повторном сближении было зафиксировано наличие тока в цепи свар- ки, в тот момент, когда величина перемещения составляла 6 мм, т.е. при значении меньшем величины Д . Поэтому в момент появления тока включалось программирующее устройство и производилась сварка по заданной программе.

Визуальный осмотр и механические испытания сварочных соединений, выполненных по предлагаемому способу, показали полное соответствие требованиям СНиП Ш- 42-80.

Контроль за выполнением способа производится с помощью датчиков тока и перемещения, а также по к19Ш01о Ш пара мётров режима сварки по результатам механических испытаний.

Формула изобретения Способ управления процессом стыковой сварки оплавлением, при котором токо- подводящие зажимы сварочной машины

устанавливают в исходном положении, производят зажатие деталей, после подключения напряжения детали сближают, а также задают припуск на сварку, отличающийся тем, что, с целью повышения

качества сварки путем обеспечения припуска на сварку деталей, контроль расположения которых в зажимах сварочной машины затруднен, до сварки определяют величину полного ходз подвижного зажима сварочной машины от исходного до конечного по- ложений, вычисляют разность между этой величиной и заданным припуском на сварку, в процессе сближения деталей измеряют величину перемещения подвижного зажима

сварочной машины, сравнивают ее с вычисленной разностью, и, в случае отсутствия тока в сварочной цепи при превышении измеренной величиной перемещения подвижного зажима вычисленной до сварки

разности, производят отключение напряжения, разжатие деталей и разведение зажимов в исходное положение, после чего процесс повторяют до получения сварки по заданному припуску.

А Mffl . P

/

f3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1655708A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1459857A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

| Способ управления процессом контактной стыковой сварки непрерывным оплавлением | 1988 |

|

SU1641546A1 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| Способ контактной стыковой сварки оплавлением | 1985 |

|

SU1278154A1 |

| Машина для контактной стыковой сварки оплавлением | 1979 |

|

SU904247A1 |

Изобретение относится к области контактной стыковой сварки оплавлением и может быть использовано при сварке деталей, контроль расположения которых в зажимах сварочной машины затруднен. Сущность изобретения: токоподводящие зажимы сварочной машины устанавливают в исходном положении, производят зажатие деталей, подводят к ним напряжение и сближают, задают припуск на сварку, до сварки определяют величину полного хода подвижного зажима сварочной машины от исходного до конечного положений, определяют разность между этой величиной и заданным припуском на сварку, измеряют в процессе сближения величину перемещения подвижного зажима сварочной машины, сравнивают измеряемую величину перемещения с определенной до сварки разностью, и в случае отсутствия тока в цепи сварки при превышении измеряемой величины перемещения величины определенной до сварки разности производят отключение напряжения, разжатие деталей и разведение зажимов в исходное положение, после чего процесс сварки повторяют. 1 ил.

| Контактная стыковая сварка трубопроводов | |||

| Под ред | |||

| Кучук-Яценко С.И., Киев, Наукова Думка, 1986 | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Оборудование для контактной сварки рельсов и его эксплуатации | |||

| Под ред, Кучук-Яценко С.И., Киев, Наукова думка | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-08-30—Публикация

1991-03-28—Подача