Изобретение относится к прессовым методам сварки, в частности к стыковой контактной сварке металлов оплавлением, и может найти применение, преимущественно, при сварке магистральных, промысловых и морских трубопроводов, как большого, так и малого диаметров в нефтяной и газовой промышленности.

При контактной стыковой сварке образование сварного соединения обычно производят при постоянной нагрузке, приложенной к свариваемым изделиям в процессе осадки. При этом осадку выполняют либо до ее автоматической остановки (до упора) из-за нехватки усилия, либо до заданных параметров перемещения подвижной части сварочной машины при осадке [Контактная стыковая сварка оплавлением. С.И. Кучук-Яценко, Киев, Наукова думка, 1992 г.; Прессовые методы сварки магистральных и промысловых трубопроводов. В.С. Лившиц. М.Д. Литвинчук. Издательство «Недра». 1970 г. и др.].

Существенным недостатком известных способов является то, что в первом случае это приводит к снижению качества сварного соединения из-за разной величины деформации торцов при изменении температурного поля, возникающего в процессе оплавления, в во втором случае усилие осадки должно быть больше необходимого, чтобы компенсировать изменения температурного поля возникающего в процессе оплавления и также не обеспечивает получения стабильного качества сварного соединения из-за разной деформации торцов. Это существенно увеличивает потребляемую мощность процесса осадки и приводит к увеличению весовых характеристик силовых элементов конструкции сварочных установок. Особенно это чувствительно при сварке толстостенных изделий (например труб), когда требуется приложение больших усилий осадки.

Известен также способ контактной стыковой сварки оплавлением [RU 2296655 С2, В23K 11/04, 10.04.2007], включающий оплавление свариваемых рельсов и осадку на заданный припуск, в процессе которой определяют усилие сдавливания, при этом в процессе осадки определяют удельное усилие сдавливания как частное от деления усилия сдавливания на площадь поперечного сечения рельса, по которому судят о тепловложении в свариваемые рельсы при оплавлении, сравнивают вычисленное значение удельного усилия сдавливания с пороговым значением удельного усилия сдавливания, при равенстве вычисленного и порогового значений удельного усилия сдавливания цикл сварки завершают, а при превышении вычисленным значением удельного усилия сдавливания порогового значения определяют разность между вычисленным и пороговым значениями, которую используют в качестве количественного показателя электрической энергии, требуемой для дополнительного ввода в сварное соединение, определяют произведение разности вычисленного и порогового значений удельного усилия сдавливания на константу С, лежащую в пределах от 0,7 до 0,85 кВт×ч×мм2/кг в зависимости от марки стали рельсов, подают на сварное соединение напряжение и контролируют количество дополнительно вложенной электрической энергии, причем при достижении дополнительно вложенной электрической энергией значения, определяемого произведением разности вычисленного и порогового значений удельного усилия сдавливания на константу С, напряжение отключают, а цикл сварки завершают.

Недостатком этого технического решения является необходимость установки удельного давления больше требуемого порогового значения, что существенно сказывается на весовых характеристиках сварочной установки и по существу определяет режим послесварочной термической обработки сваренного стыка. Поэтому это техническое решение имеет относительно узкую область применения, преимущественно, для сварки рельсов.

Кроме того, известен способ контактной стыковой сварки труб [RU 2378091 С2, B23K 11/02, 10.01.2010], включающий размещение и фиксацию конца трубы с заглублением в сварочной оснастке, разогрев сварочным током сжатых торцами конца трубы и заглушки, имеющей участок, ввариваемый в стенку трубы, диаметром больше внутреннего, но меньше наружного диаметра трубы, и последующую вварку заглушки в стенку трубы с переменной скоростью продвижения заглушки, при этом конец трубы на участке длиной 1,5-3 толщины стенки трубы размещают на участке сварочной оснастки, электрическое сопротивление которого меньше сопротивления материала участка трубы в зоне сварки, разогрев сварочным током сжатых торцами конца трубы и заглушки осуществляют за счет контактного сопротивления в стыке между торцом трубы и заглушки и местом подачи сварочного тока в трубу, расположенным на расстоянии, равном 1,5-3 толщины стенки трубы от ее конца, а разогрев свариваемых деталей при сварке ведут до образования общей по длине сварного соединения зоны термического влияния с шириной в центральной части сварного соединения, равной 0,1-3 толщины стенки трубы.

Недостатком способа является его относительно высокая сложность, вызванная использованием заглушки, относительно большое усилие осадки и относительно низкое качество сварного соединения.

Наиболее близким по технической сущности к предложенному является способ контактной стыковой сварки труб [SU 1400821 А1, B23K 11/04, 07.06.1988], при котором свариваемые торцы деталей оплавляют в герметичной камере, которую устанавливают на свариваемые детали при оплавлении на повышенной скорости за промежуток времени до осадки, определяемый по экспериментальному коэффициенту, максимальному искровому зазору и средней скорости оплавления.

Недостатком способа является его относительно высокая сложность, вызванная необходимостью создания относительно большого усилия осадки и создания относительно высокой скорости оплавления, а также относительно низкое качество сварного соединения.

Задачей изобретения является создание способа, отличающегося простой, использованием относительно малого усилия осадки и обеспечивающего повышенное качество сварного соединения.

Требуемый технический результат заключается в снижении усилия осадки в процессе сварки и повышении качества сварного соединения.

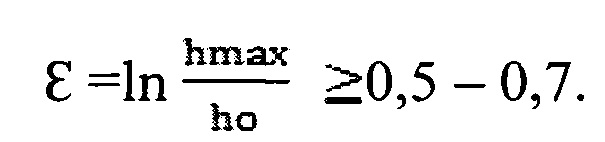

Поставленная задача решается, а требуемый технический результат достигается тем, что в способе, включающем размещение концов свариваемых труб в сварочной оснастке, их центрирование с обеспечением припуска на оплавление и осадку, при этом в процессе сварки концы труб разогревают сварочным током до оплавления и производят их осадку, согласно изобретению, осадку разогретых сварочным током концов труб производят путем приложения пульсирующей нагрузки до величины относительной истинной деформации торцов свариваемых труб, равной

где hmax - максимальная толщина деформированной части стыка свариваемых труб,

ho - исходная толщина стенок свариваемых труб,

при этом удельный единичный импульс максимального усилия осадки Р определяют из выражения Р=ϕFt, где F - удельное усилие осадки, t - время действия упомянутого единичного импульса, ϕ - эмпирический коэффициент, равный 1.1-3.5, причем удельное усилие осадки F выбирают в зависимости от предела текучести свариваемых деталей при температуре осадки и частоты пульсации f нагрузки при осадке в интервале 1,0-25 Гц, а время задают в интервале 0.01-1 с.

Кроме того, требуемый технический результат достигается тем, что частоту пульсации f нагрузки изменяют в процессе осадки пропорционально ее величине.

На чертеже представлены:

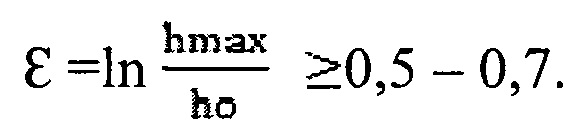

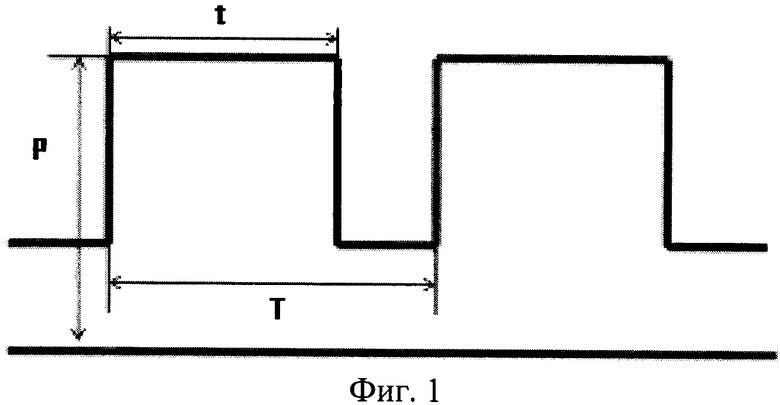

на фиг. 1 - временной график пульсирующего давления (t - время действия пульсирующей нагрузки, Т - период пульсации, Р - удельный единичный импульс максимального усилия осадки);

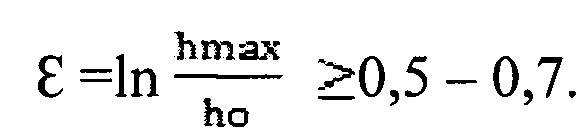

на фиг. 2 - зависимость величины осадки от величины удельного давления при различных частотах пульсации (график 1 - f = 5 Гц, график 2 - f = 15 Гц, график 3 - f = 25 Гц);

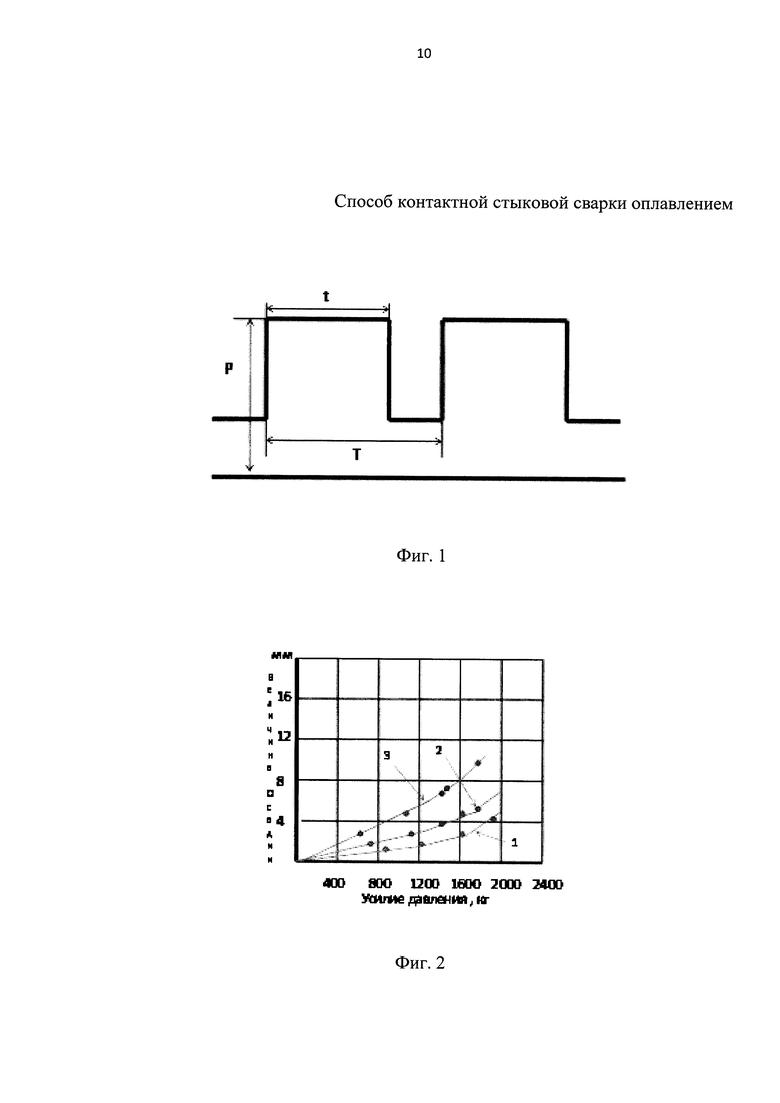

на фиг. 3 - зависимость величины удельного давления от частоты пульсации;

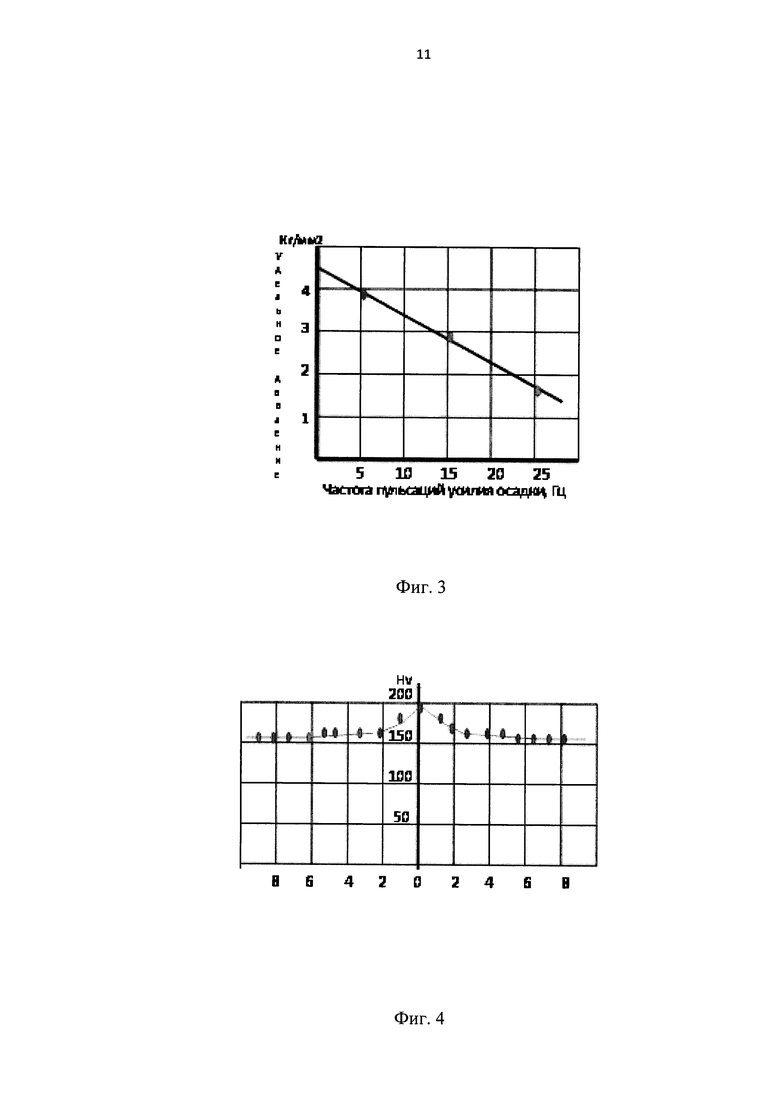

на фиг. 4 - изменение микротвердости сварного соединения при частоте пульсации 15 Гц;

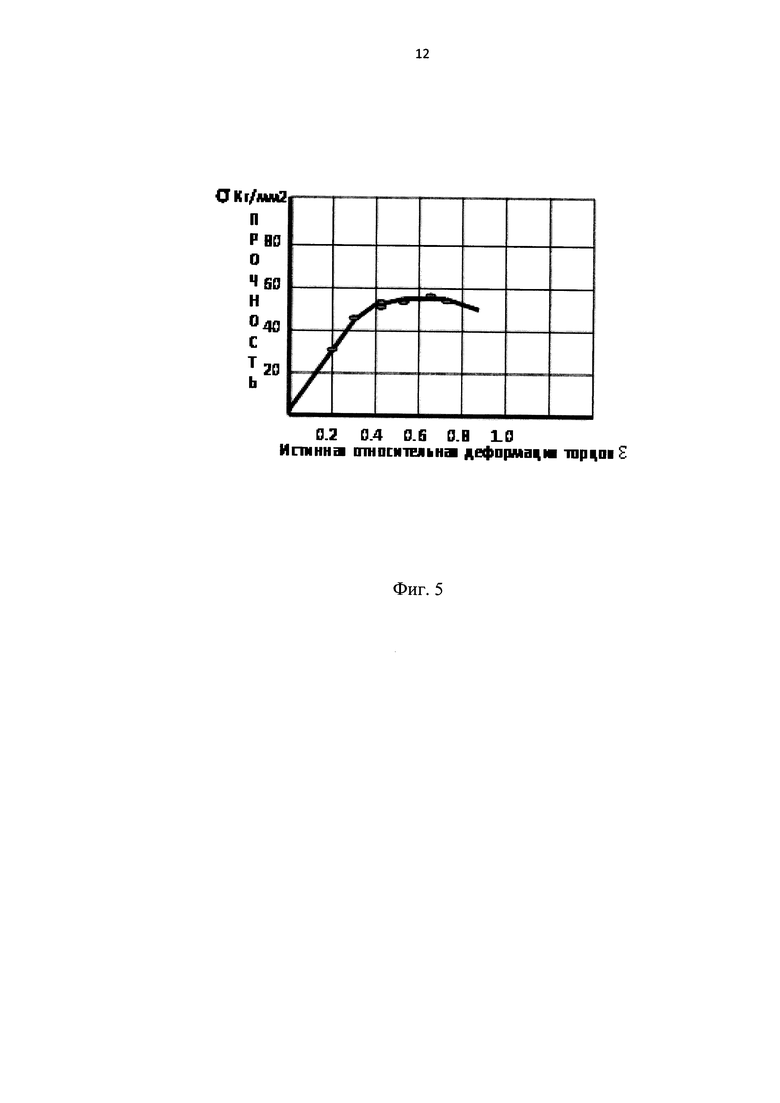

на фиг. 5 - зависимость прочности сварного соединения от величины истинной деформации торцов труб.

Способ контактной стыковой сварки оплавлением реализуется следующим образом.

В предлагаемом способе размещают концы свариваемых труб в сварочную оснастку (сварочную машину), центрируют их стык с обеспечением припуска на оплавление и осадку, разогревают в процессе оплавления сварочным током концы труб и производят осадку концов нагретых труб. Выполнение процесса осадки осуществляют с приложением пульсирующего давления (фиг. 1) с удельным единичным импульсом максимального усилия осадки Р, определяемым по формуле Р=ϕFt. При этом время t действия импульса максимального усилия осадки задают в интервале 0.01-1 c при частоте пульсации в интервале 1,0-25 Гц. Такой диапазон применения пульсирующей осадки обусловлен тем, что на начальном этапе образования сварного соединения (1-3 мм осадки) необходимо быстро закрыть соединяемые поверхности концов труб (что обеспечивается при низкой частоте пульсации), предохраняя их от окисления кислородом воздуха, а затем создать условия для разрушения в процессе пульсирующей деформации (при образовании) тонких окисных плен (что обеспечивается при более высокой частоте пульсации). При частоте более 25 Гц увеличивается «наклеп» металла за счет увеличения числа дислокаций в металле, что приводит к увеличению твердости соединения и потери его пластичности.

При пульсирующей осадке за промежутки времени t действия импульса силы, определяемые частотой пульсации, деформируются небольшие объемы свариваемых торцов, для чего может быть использована меньшая энергия деформации, а следовательно, выполнена меньшая работа внешних сил.

Для исследования влияния пульсирующего нагружения на механические свойства соединения и требуемое усилие осадки при стыковой контактной сварке, было разработано и изготовлено специальное устройство, которое позволило изменять частоту пульсации f в пределах 1,0-25 Гц и изменять единичный импульс приложения нагрузки в диапазоне скоростей перемещения подвижной части сварочной машины от 30 до 70 мм/с.

Как показали исследования, кинетика образования сварного соединения при пульсирующей осадке отличается тем, что создает более благоприятные условия для разрушения и выноса окисных включений из зоны сварки. При этом, с увеличением частоты пульсации, усилие осадки для одной и той же величины деформации торцов (перемещения подвижной части сварочной машины) снижается (фиг. 2). Причем снижение удельного усилия осадки пропорционально частоте приложения нагрузки (фиг. 3) и определяется зависимостью:

F=(σтемп гр. ст-0,11f),

где: σтемп гр. ст - предел текучести металла при температуре до которой выполняется осадка (для малоуглеродистых сталей температурой границы стыка является температура 1200°С, а предел текучести составляет 4.5 кг/мм2, f - частота пульсации, 0,11 кг/мм2Гц - эмпирический коэффициент для малоуглеродистых и низколегированных трубных сталей).

Испытания на растяжение сварных соединений, полученных пульсирующей осадкой в диапазоне предлагаемых частот показали некоторое увеличение прочности и твердости в стыке, которое не повлияло на пластичность стыка. Угол загиба во всех случаях составлял 180°. Это объясняется небольшим увеличением плотности дислокаций в зоне стыка. Замеры распределения твердости в сварном соединении подтверждают полученные результаты (фиг. 4). Одновременно проведенные исследования показали, что при относительной истинной деформации торцов в указанных пределах

достигается равнопрочность сварного соединения (фиг. 5).

Таким образом, благодаря введенным усовершенствованиям, достигается требуемый технический результат, заключающийся в снижении усилия осадки в процессе сварки и повышении качества сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| СПОСОБ ИНДУКЦИОННО-СТЫКОВОЙ СВАРКИ ПРОФИЛЕЙ РАЗЛИЧНОЙ КОНФИГУРАЦИИ | 2013 |

|

RU2558802C2 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1986 |

|

SU1454606A1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1459857A1 |

Изобретение может быть использовано при стыковой контактной сварке, в частности, магистральных, промысловых и морских трубопроводов. Концы свариваемых труб центрируют в сварочной оснастке с обеспечением припуска на оплавление и осадку. Осадку разогретых сварочным током концов труб производят путем приложения пульсирующей нагрузки до величины относительной истинной деформации торцов свариваемых труб в зависимости от максимальной толщины деформированной части стыка свариваемых труб и исходной толщины их стенок. Определяют удельный единичный импульс максимального усилия осадки в зависимости от удельного усилия осадки и времени действия упомянутого единичного импульса с учетом эмпирического коэффициента. Удельное усилие осадки выбирают в зависимости от предела текучести свариваемых деталей при температуре осадки и частоты пульсации нагрузки при осадке в интервале 1,0-25 Гц, а время задают в интервале 0,01-1 с. Частоту пульсации нагрузки изменяют в процессе осадки пропорционально ее величине. Способ обеспечивает повышение качества сварного соединения. 1 з.п. ф-лы, 5 ил.

1. Способ контактной стыковой сварки оплавлением, включающий размещение концов свариваемых труб в сварочной оснастке, их центрирование с обеспечением припуска на оплавление и осадку, при этом в процессе сварки концы труб разогревают сварочным током до оплавления и производят их осадку, отличающийся тем, что осадку разогретых сварочным током концов труб производят путем приложения пульсирующей нагрузки до величины относительной истинной деформации торцов свариваемых труб, равной

где: hmax - максимальная толщина деформированной части стыка свариваемых труб,

ho - исходная толщина стенок свариваемых труб,

при этом удельный единичный импульс максимального усилия осадки Р определяют из выражения Р=ϕFt, где F - удельное усилие осадки, t - время действия упомянутого единичного импульса, ϕ - эмпирический коэффициент, равный 1,1-3,5, причем удельное усилие осадки F выбирают в зависимости от предела текучести свариваемых деталей при температуре осадки и частоты пульсации f нагрузки при осадке в интервале 1,0-25 Гц, а время задают в интервале 0,01-1 с.

2. Способ по п. 1, отличающийся тем, что частоту пульсации f нагрузки изменяют в процессе осадки пропорционально ее величине.

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1400821A1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

| US 4352972 A1, 05.10.1982. | |||

Авторы

Даты

2018-02-12—Публикация

2017-02-07—Подача