1 Изобретение относится к производ к

ству абразивного инструмента на керамической связке и может быть использовано на заводах, производящих абразивный инструмент.

Цель изобретения - повышение длительности хранения смеси для изготовления абразивного инструмента и ее сыпучести.

При изготовлении абразивного инструмента на керамической связке в составе формовочной смеси, состоящей из электрокорунда связки, временного связующего и увлажнителя в качестве последнего используе.тся парафиновая дисперсия, состоящая, мас.%; парафин 16г24; стеарин 0,06-0,1; зтиленгликоль 0,06-0,1; моноэтаноламин 0,06-0,1; эм}шьтан 0,06-0,1; натриевые соли карбоксилметилцеллюло- зы 1 ,8-42, многофункциональные замещеннь1е соли поликарбоновых кислот 6,3-14,7; вода - остальное.

Использование парафиновой дисперсии обеспечивает изготовление абразивных изделий с твердостью в пределах СТ1-Т1.

При этом компоненты формовочной смеси берут в следу1ощем соотношении, мас.%: электрокорунд основа связка 14,8-17 ,2;,.временное связующее 0,5-1,3; парафиновая дисперсия 1,5-5,5.

4 СЛ СО

;о

Парафиновую дисперсию (увлажнитель) готовят путем диспергирования расплавленного парафина в растворе поверхностно-активного вещества (аминного мыла, получающегося при взаимодействии стеарина, моноэтанол- амина и этиленгликоля). и дополнительно стабилизируют, эмульталом и полимерными добавками, В качестве полимерных добавок используют Na КМЦ (натриевые соли карбоксиметтллцеллю- лозы) и НОЕ (многофункциональные замещенные соли поликарбоновых кислот).

Используется парафин, представляющий собой твердый углеводород с мол, м, 350-400 у,е, и температурой капле падения 50-60°С,

Парафиновая дисперсия имеет следующие физико-химические свойства: содержание сухого остатка 30-40%, плотность 980-985 кг/м, вязкость 550-600 сПз, водородный показатель 7,5-7,8,

Пример 1, Для приготовления парафиновой дисперсии готовят раствор аминного мыла, растворяя последовательно в 49,2 г воды, нагретой до , 0,2 г стеарина, 0,2 г моноэтанол амина и 0,2 этиленгликоля, затем в полученный раствор добавляют 50 г расплавленного парафина с температурой 75°С, переме.шивают в

добавляют в мешалку с увлажненным электрокорундом, полученную смесь перемешивают в течение 10 мин. Получают формовочную смесь состава, мас,%: электрокорунд - основа, керамическая связка 14,8; сухой декстрин l,3j парафиновая дисперсия 1,5, которую протирают через металлическую

сетку с размером ячеек 0,25 см , Сырые изделия, изготовленнь1е из такой массы методом прессования, высушивают в сушильной печи при температуре не вьшге 110°О, Изделия обжигают

согласно принятому в абразивной про- мьшшенности техпроцессу, а именно заформованные изделия помещают дця обжига в туннельную печь. Температура обжига 1200-1250 0, время термообработки 48-52 ч.

Пример 2, Парафиновую дисперсию готовят по способу, описанному в примере 1,

Для приготовления 1 кг формовочной смеси 768 г электрокорунда марки 24А25 увлажняют 55 г парафиновой дисперсии, добавляют 172 г керамической связки и 5 г сухого декстрина. Получают формовочную смесь соста-

ваг влектрокорунд - основа, керамическая связка 17,2; сухой декстрин 0,5; парафиновая дисперсия 5,5, Дальнейшее изготовление изделий, сушку, обжиг осуществляют по способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления пористого абразивного инструмента | 1990 |

|

SU1812087A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2014211C1 |

| Формовочная масса для изготовления абразивного инструмента | 1987 |

|

SU1472232A1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| Абразивный материал и абразивная масса для изготовления абразивного инструмента | 1990 |

|

SU1757806A1 |

| Шихта для изготовления пористой керамики | 1981 |

|

SU1036704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536575C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2146192C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2076038C1 |

| Абразивная масса | 1979 |

|

SU1088920A1 |

Изобретение касается изготовления абразивных инструментов на керамической связке. Цель йзобретения - повышение длительности -хранения смеси и ее сыпучести. При изготовлении инструмента из формовочной смеси, состоящей из корунда связки временного связующего и увлажнителя, в качестве последнего используется парафиновая дисперсия, содержащая, мас.%: парафин 16-244 стеарин 0,06-0,1; этиленгликоль 0,06-0,1; моноэтаноламин 0,06-0,1; эмультал 0,06-0,1; натриевые соли карбокси- метилцеллюлозы 1,8-4,2; многофункциональные замещенные соли поликар- боновых кислот 6,3-14,7; вода - тальное. Дисперсия представляет соя бой расплав парафина в растворе амин- ного мыла, образующегося при взаимодействии стеарина, монозтаноламина и этиленгликоля и дополнительно стабилизированный змультаном и полимерными добавками. 2 табл. (Л

течение 30 мин. Полученную дисперсиюописанному в примере 1.

стабилизируют при помощи 0,2 г эмуль-ПримерЗ, Парафиновую диспермин.

тала, перемешивают в течение 5 охлаждают до температуры 25°С, Берут 40 г приготовленной дисперсии и смешивают с 30 г 10%-ного раствора Na КМЦ и 30 г 35%-ного раствора НОЕ, Полученная парафиновая дисперсия., используемая в качестве увлажнителя, имеет следующий состав, мае,%: парафин 20 j стеарин 0,08, моноэтанол амин 0,08j этиленгликоль 0,08 эмутал 0,0а, Na КМЦ 3,0i НОЕ 10,5i вода до 100,

Для приготовления 1 кг формовочной смеси взвешивают 824.г электрокорунда (марки электрокорунд белый 24А25), высыпают в емкость, снабженную мешалкой с планетарным вращением лопастей. Затем электрокорунд увлажняют 15 г полученной парафиновой дисперсии, перемешивают массу в течение 5 мин. После этого взвешивают 148 г керамической связки и 13 г сухого декстрина, перемешивают и

45

сию готовят по способу, описанному Б примере 1,

Для приготовления 1 кг формовоч40 ной смеси 796 г электрокорунда марки 34А25 увлажняют 35 г парафиновой дисперсии, добавляют 160 г керамической связки и 9 г сухого декстрина. Получают формовочную смесь состава, мас,%: электрокорунд - основа, керамическая связка 16,0; сухой декстрин 0,9; парафиновая дисперсия 3,5 Дальнейшее изготовление изделий, сушку, обжиг ocyщectвляют по способу, описанному в примере I,

При мер 4, Парафиновую дисперсию готовят по способу, описанному в примере 1, Аормовочную смесь готовят по способу, описанному в приgg мере 2, но пара(|иновую дисперсии)

вводят в эту смесь в количестве 60 г. Полученная формовочная смесь имеет состав, мае,%: электрокорунд - oqHO- :ва, керамическ 1я связка 17,2; сухой

50

5

сию готовят по способу, описанному Б примере 1,

Для приготовления 1 кг формовоч0 ной смеси 796 г электрокорунда марки 34А25 увлажняют 35 г парафиновой дисперсии, добавляют 160 г керамической связки и 9 г сухого декстрина. Получают формовочную смесь состава, мас,%: электрокорунд - основа, керамическая связка 16,0; сухой декстрин 0,9; парафиновая дисперсия 3,5 Дальнейшее изготовление изделий, сушку, обжиг ocyщectвляют по способу, описанному в примере I,

При мер 4, Парафиновую дисперсию готовят по способу, описанному в примере 1, Аормовочную смесь готовят по способу, описанному в приg мере 2, но пара(|иновую дисперсии)

вводят в эту смесь в количестве 60 г. Полученная формовочная смесь имеет состав, мае,%: электрокорунд - oqHO- :ва, керамическ 1я связка 17,2; сухой

0

декстрин 0,5 парафиновая дисперсия 6,0. Дальнейшее изготовление изделий, супку, обжиг осуществляют .по способу, описанному в примере 1,

Примерз. Парафиновую диспер сию готовят по способу, описанному в примере I. Формовочную смесь готовят по способу, описанному в примере 2, но парафиновую дисперсию вводят в эту смесь в количестве 35 г.

Полученная формовочная смесь имеет состав, масо%; злектрокорунд - основа, керамическая связка 17,2 сухой декстрин 0,5i парафиновая дисперсия 3,5. Дальнейшее изготовление изделий, сушку, обжиг осуществляют по способу, описанному в примере 1. Свойства полученной формовочной смеси даны в табл.I. .

П р и м е р 6. Парафиновую дисперсию готовят по способу, описанному в примере 1.

Формовочную смесь готовят по способу, описанному в примере 2, но парафиновую дисперсию вводят в эту смесь в количестве 15 г. Полученная формовочная смесь имеет сое- - тав, мас.% электрокорунд - основа, керамическая связка I7,2i сухой декстрин 0,5i парафиновая дисперсия 1,5.

Дальнейшее изготовление изделий, сушку, обжиг осуществляют по способу, описанному в примере 1.

П р и м е р 7. Парафиновую дисперсию готовят по способу, описанному в примере I,

Формовочную смесь готовят по способу, описанному в примере 2, но парафиновую дисперсию вводят в эту смесь в количестве 12,5 г. Полученная формовочная смесь имеет состав, мас.% основа - керамическая связка 17,2; сухой декстрин О,5;.парафино вая дисперсия 1,25. Дальнейшее изготовление изделий, сушку, обжиг осуествляют по способу, описанному в римере I.

Примере. Для приготовлемня арафиновой дисперсии готовят растор аминного мьша, растворяя последоательно в 61,87 г воды, нагретой

до , 0,156 г, стеарина 0,156 г моноэтаноламина и 0,156 г зтилен- гликоля, затем в полученный раствор g добавляют 37,5 г расплавленного парафина с температурой , перемеF - J f , VJ .ИС-

шивают в течение 30 мин. Полученную дисперсию стабилизируют при помопщ 0,156 г эмультала , перемешивают в 10 течение 5 мин, охлаждают до . Берут 64 г приготовленной дисперсии и смешивают с 18 г 10%-ного раствора Na КМЦ и 18 г 35%-ного раствора НОЕ.

Полученная дисперсия, используе- 15 мая в качестве увлажнителя, имеет следующий состав, мас.%: парафин 24 стеарин 0,1; монозтаноламин О,Ц этиленгликоль 0,lj эмультал 0,1; Na КМЦ 1,8, НОЕ 6,3 вода до 100. 20Формовочную смесь готовят по способу, описанному н примере 3.

При мер 9. Для приготовления парафиновой дисперсии готовят раствор аминного мыпа, растворяя последо- 25 вательно в 56,86 г воды, нагретой до 75 , 0,16 г стеарина, 0,1ft г мо- ноэтаноламина и 0,16 г этиленглико- ля, затем в полученный раствор добавляют 42,5 г расплавленного парафи- 30 на с температурой , перемешивают в течение 30 мин. Полученную дисперсию стабилизируют при помощи 0,16 г эмультала, перемешивают в течение 5 мин, охлаждают до темпера- 35 туры 25°С. Берут 37 г полученной дисперсии и смешивают с 21 г 20%-но- го раствора Na КМЦ и 42 г 35%-ного раствора НОЕ.

Полученная дисперсия, испгшьзуе- 40 мая в качестве увлажнителя, имеет состав, мас.%: парафин 16 стеарин 0,06; моноэтаноламин 0,06; этиленН гликоль 0,06; эмультал 0,06 Na КМЦ 4,2; НОЕ 14,7j вода до 100., 5 Формовочную смесь готовят по способу, описанному в примере 3.

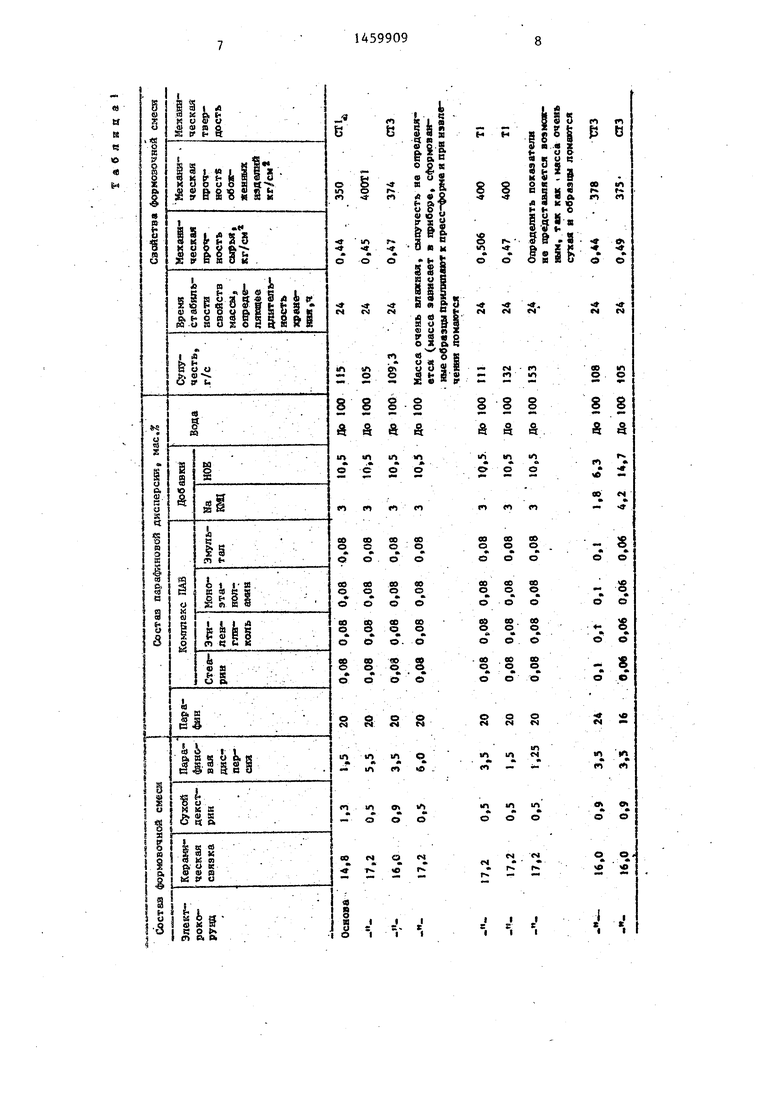

В табл.1 даны различные составы формовочных смесей на граничные и , средние значения содержания отдель- 0 ных компонентов, а также свойства полученных формовочных смесей.

Примеры, представленные в табл,1, иллюстрируют возможность достижения цели при заявленных параметрах.

а

к к о л

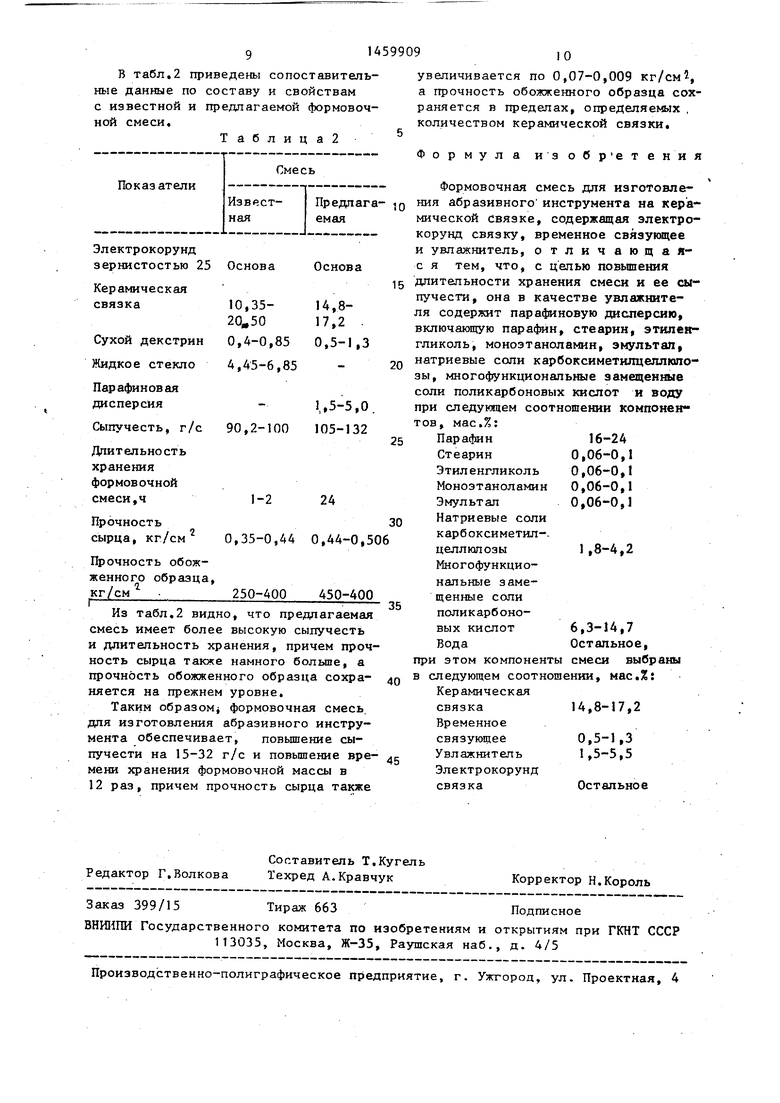

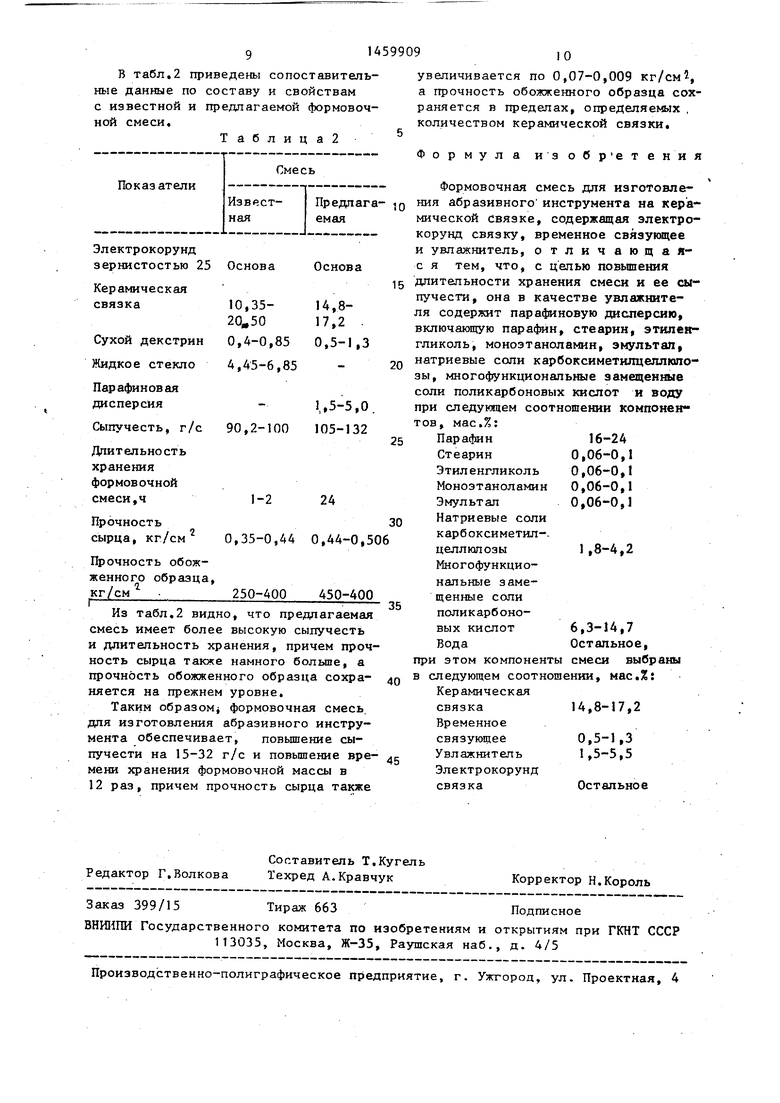

В табл.2 приведены сопоставительные данные по составу и свойствам с известной и предлагаемой формовочной смеси.

Таблица2

Смесь

Показатели

Известная

Предлагаемая

25

н

Основа

10,35- 20,50

0,4-0,85 4,45-6,85

с 90,2-100

1-2

Основа

14,8- 17,2

0,5-1,3

1,5-5,0 105-132

24

0,35-0,44 0,44-0,506

250-400

450-400

Из табл.2 видно, что предлагаемая смесь имеет более высокую сыпучесть и длительность хранения, причем прочность сырца также намного болыпе, а прочность обожженного образца сохраняется на прежнем уровне.

Таким образом формовочная смесь для изготовления абразивного инструмента обеспечивает, повьшение сыпучести на 15-32 г/с и повьшение времени хранения формовочной массы в 12 раз, причем прочность сырца также

5

0

5

0

5

0

5

увеличивается по 0,07-0,009 кг/см 2, а прочность обожженного образца сохраняется в пределах, определяемых , количеством керамической связки.

Формула изобр етения

Формовочная смесь для изготовления абразивного инструмента на керамической связке, содержащая электрокорунд связку, временное свяэукицее и увлажнитель, отличаю щ а я- с я тем, что, с целью повьшения длительности хранения смеси и ее сыпучести, она в качестве увлажнителя содержит парафиновую дисперсию, включающую парафин, стеарин, этилен- гликоль, моноэтаноламин, эмультап, натриевые соли карбоксиметилцеллюпо- зы, многофункциональные замещенные соли поликарбоновых кислот и воду при следующем соотношении компоиен тов, мас.%:

Парафин16-24

Стеарин0,06-0,1

Этиленгликоль 0,06-0,1 Моноэтаноламин 0,06-0,1 Эмультал0,06-0,1

Натриевые соли карбоксиметил-- целлюпозы1,8-4,2

Многофункциональные замещенные соли поликарбоновых кислот6,3-14,7 Вода Остальное, при этом компоненты смеси выбраны в следующем соотношении, мас.%: Керамическая

связка14,8-17,2

Временное

связующее0,5-1,3

Увлажнитель1,5-5,5

Электрокорунд связкаОстальное

| Любомудров | |||

| В.Н | |||

| и др | |||

| Абразивные инструменты и их изготовление Машгиз, 1953, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1989-02-23—Публикация

1987-04-07—Подача