1

Изобретение относится к порошковой металлургии, в частности к мате- .риалам для электроискрового нанесения покрытия.

Целью изобретения является повышение износостойкости покрытия и эффективности массопереноса.

Материал имеет следующий состав, мае.%:

Диборид титана 5-8 Борид железа 6-9 Карбид железа 8-12 ЖелезоОстальное

Пример. Электроискровое легирование (ЭШ1) Ст 3 проводят на установке- Элитрон-10 в режиме Ш, I 0,5 А, f 200 Гц. В процессе ЗИЛ определяют эффективность массопереноса, измеряют толщину, сплошность и микротвердость легированного слоя.

а также его износостойкость в паре трения с титаном. Эффективность прО цесса ЭИЛ оценивали по формуле

Г Kt;, Ма, где tx - порог хрупкого разрушения

легированного слоя, мин/см, - коэффициент переноса материала, равный отношению АК/ Л„ за одну минуту ЭИЛ и усредненньй за время t,

4ii

х

мин

-1

Износостойкость исследуют на машине трения МТ-2, контртело из сплава ВТ-1, линейная скорость 0,06 м/с, нагрузка 200 Н, давление 1 МПа. Ко- ,эффициент износостойкости определяют по формуле

,, 103-ЛР

и ст

S к ь

3, 14634

где SK - площадь контакта,

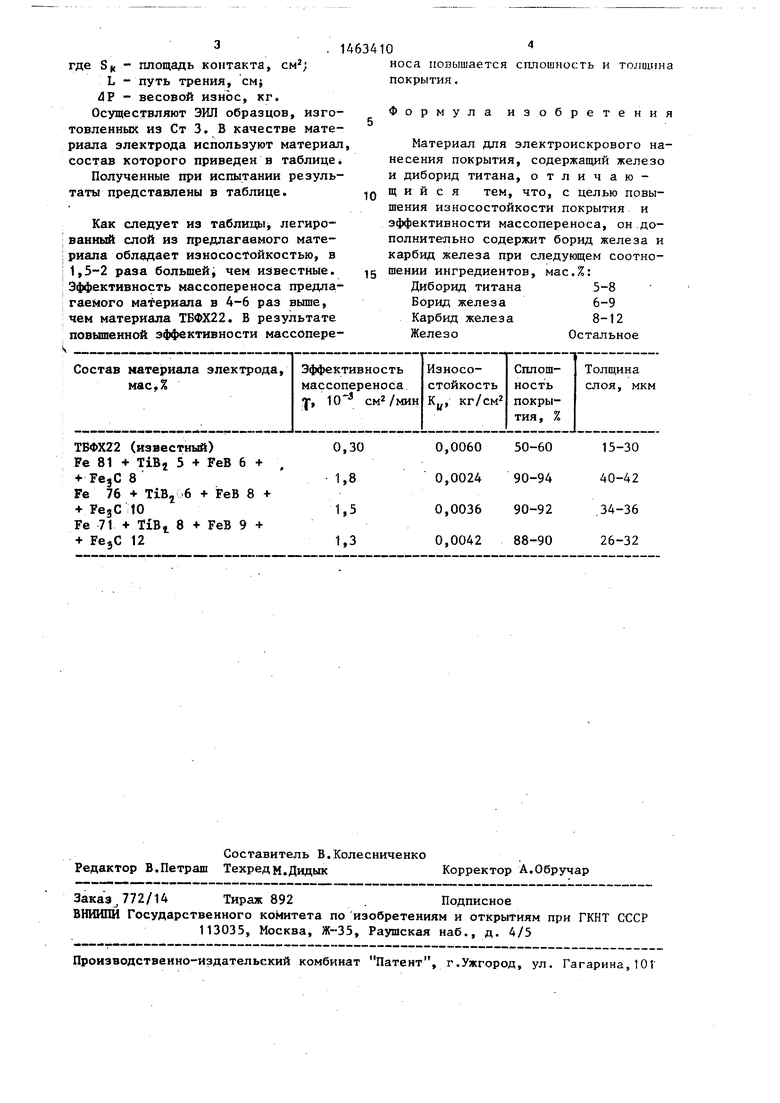

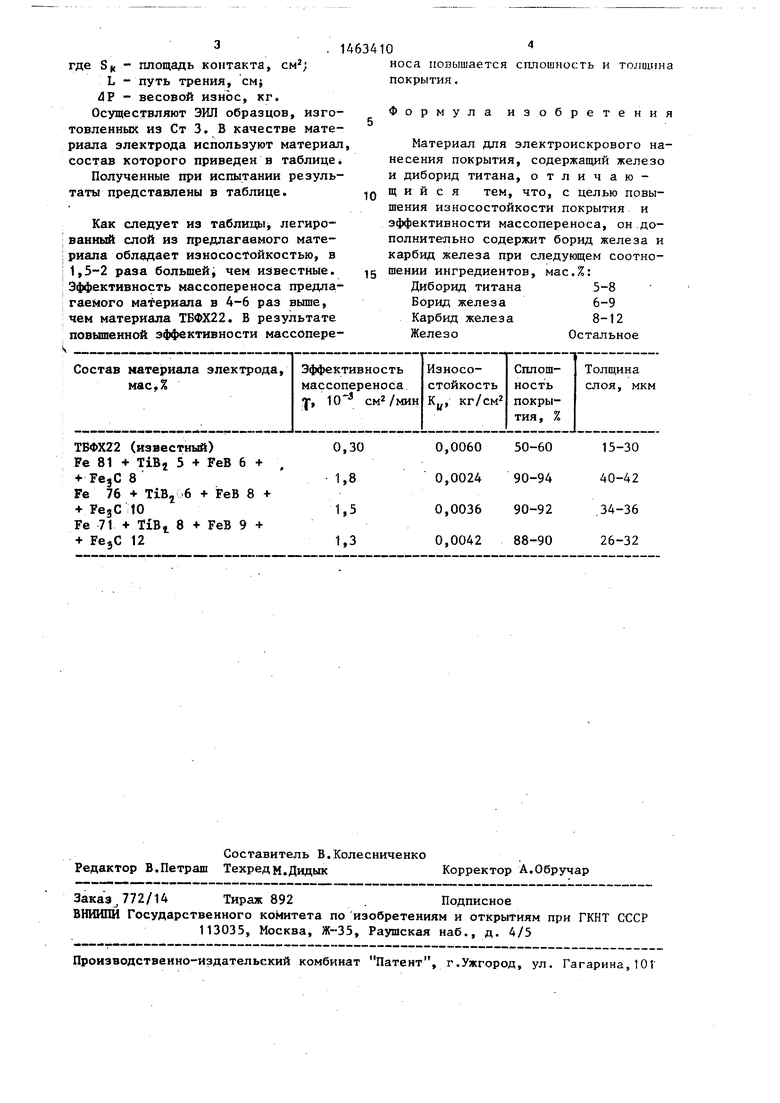

L - путь трения, CMJ dP - весовой износ, кг. Осуществляют ЗИЛ образцов, изготовленных из Ст 3. В качестве материала электрода используют материал, состав которого приведен в таблице. Полученные при испытании результаты представлены в таблице.

10

Как следует из тaблицыj легированный слой из предлагаемого материала обладает износостойкостью, в 1,5-2 раза большей, чем известные. Эффективность массопереноса предлагаемого материала в 4-6 раз выше, чем материала ТБФХ22. В результате повышенной эффективности массопере

0

5

10

носа ноззышается сплошность и толщина покрытия.

Формула изобретения

Материал для электроискрового нанесения покрытия, содержащий железо и диборид титана, отличающийся тем, что, с целью повышения износостойкости покрытия и эффективности массопереноса, он.дополнительно содержит борид железа и карбид железа при следующем соотношении ингредиентов, мас.%: Диборид титана 5-8 Борид железа 6-9 Карбид железа 8-12 ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный порошковый материал | 1990 |

|

SU1733493A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2004 |

|

RU2280093C2 |

| Способ получения порошка тугоплавкого соединения титана | 1989 |

|

SU1708527A1 |

| Способ обработки электродов на основе железа для электроискрового легирования | 1989 |

|

SU1708913A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| Способ формирования в легированном слое боридов титана при лазерной обработке поверхности изделий из титана или сплавов на его основе | 2023 |

|

RU2819042C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

Изобретение относится к области порошковой металлургии, в частности к материалам для электроискрового нанесения покрытия. Целью данного изобретения является повышение износостойкости покрытия и эффективности массопереноса. Для достижения поставленной цели предложен ма -ериал следующего состава, мас.%: диборид титана 5,0-8,0; борид железа 6,0-9,0; карбид железа 8,0-12,0; железо - остальное. Легированньш слой из предложенного материала обладает износостойкостью, в 1,5-2 раза большей, чем из известного, эффективность массопереноса предложенного материала в а Ф 4-6 раз вьш1е, чем у прототипа. 1 табл.

ТБФХ22 (известный)

Ре 81 + TiBj 5 + FeB

+ FejC 8

Fe 76 + TiBj 6 + FeB

Fe3C 10

Fe 71 + tiBt 8 + FeB

+ 12

50-60 90-94 90-92 88-90

15-30

40-42

.34-36

26-32

| МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 0 |

|

SU341855A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Верхотуров А.Д., Подчерняева И.А | |||

| и др | |||

| Электроискровые покрытия из новых гетерофазных материалов | |||

| Кран для смешивания горячей и холодной воды | 1929 |

|

SU16154A1 |

Авторы

Даты

1989-03-07—Публикация

1987-08-05—Подача