Изобретение относится к порошковой металлургии, в частности к технике получения жаростойких материалов на основе железа.

Известен материал на основе железа, содержащий, мас.%: диборид титана 5-8; борид железа 6-9; карбид железа 8-12; железо остальное.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является материал на основе железа, содержащий, мас.%: FeB 14-16; FeaB 8; карбид железа 16-22; диборид титана 8-10; углерод 12-18; железо остальное.

Недостатком известного материала являются невысокие жаростойкость и износостойкость получаемого композиционного порошка.

Цель изобретения - повышение термостойкости и износостойкости композиционного порошкового материала.

Поставленная цель достигается тем, что композиционный порошковый материал, содержащий железо, бориды железа составов FeB, РезВ, карбид железа, диборид титана и углерод, дополнительно содержит силикокарбид железа и боросилицид железа при следующем соотношении компонентов, мас.%:

Борид железа FeB12-13

Борид железа Fe2В14-15

Карбид железа18-19

Диборид титана5-6

Силикокарбид железа 6-7

Боросилицид железа 6-7

Углерод3-4

ЖелезоОстальное

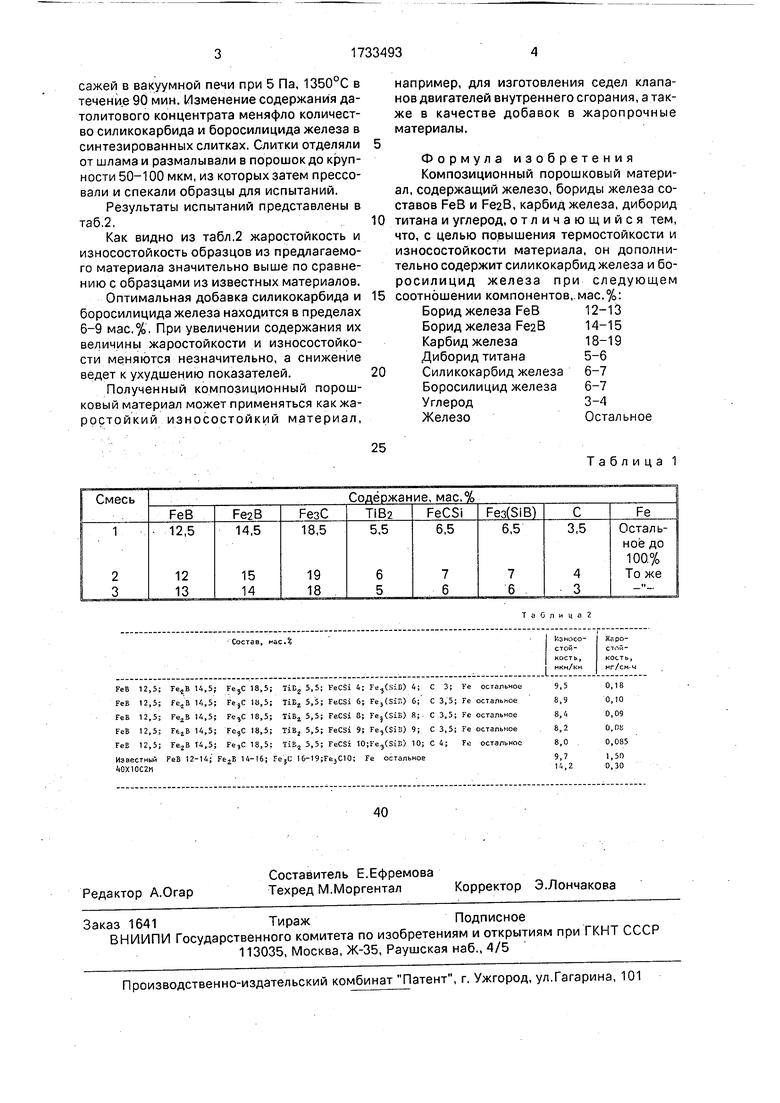

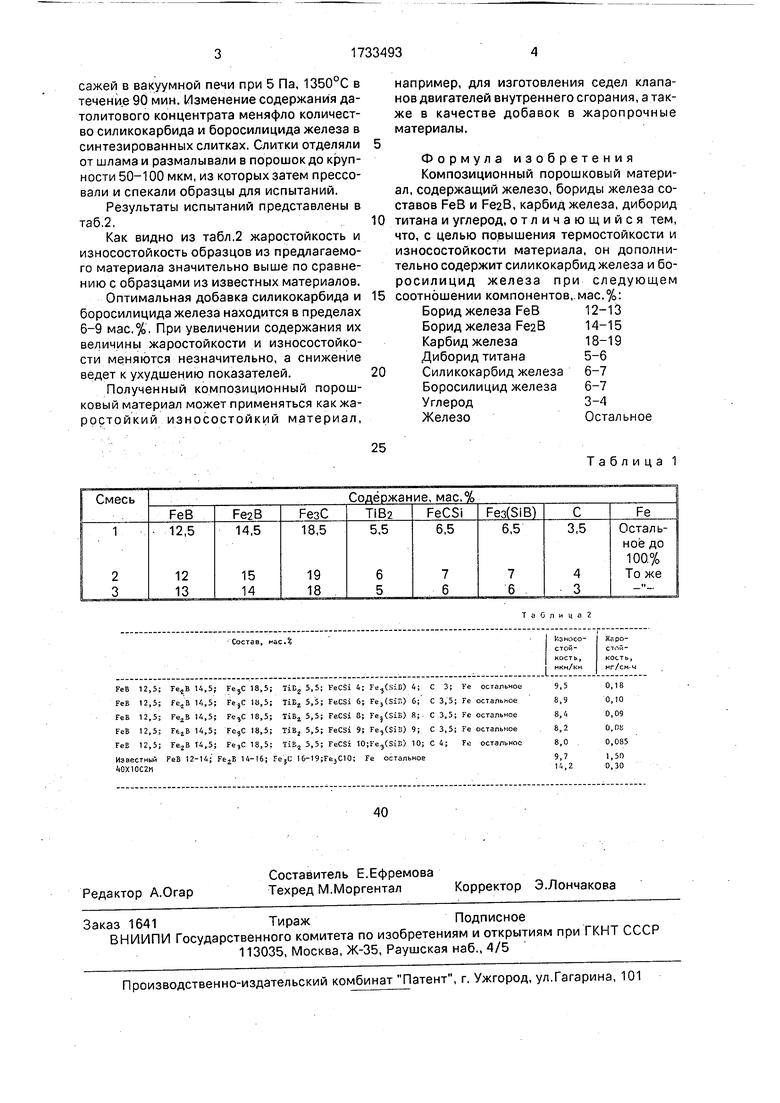

Пример. Для получения порошкового материала были приготовлены три смеси, содержание компонетов в которых приведены в табл.1.

Смеси получали восстановлением тита- номагнетита с датолитовым концентратом и

VJ

CJ

со

ю

СА)

сажей в вакуумной печи при 5 Па, 1350°С в течение 90 мин. Изменение содержания да- толитового концентрата меняфло количество силикокарбида и боросилицида железа в синтезированных слитках. Слитки отделяли от шлама и размалывали в порошок до крупности 50-100 мкм, из которых затем прессовали и спекали образцы для испытаний.

Результаты испытаний представлены в таб.2,

Как видно из табл.2 жаростойкость и износостойкость образцов из предлагаемого материала значительно выше по сравнению с образцами из известных материалов.

Оптимальная добавка силикокарбида и боросилицида железа находится в пределах 6-9 мас.%. При увеличении содержания их величины жаростойкости и износостойкости меняются незначительно, а снижение ведет к ухудшению показателей.

Полученный композиционный порошковый материал может применяться как жа- ростойкий износостойкий материал,

0

5

0

например, для изготовления седел клапанов двигателей внутреннего сгорания, а также в качестве добавок в жаропрочные материалы.

Формула изобретения Композиционный порошковый материал, содержащий железо, бориды железа составов FeB и FeaB, карбид железа, диборид титана и углерод, отличающийся тем, что, с целью повышения термостойкости и износостойкости материала, он дополнительно содержит силикокарбид железа и бо- росилицид железа при следующем соотношении компонентов, мас.%:

Борид железа FeB Борид железа Fe2B Карбид железа Диборид титана Силикокарбид железа Боросилицид железа Углерод Железо

12-13

14-15

18-19

5-6

6-7

6-7

3-4

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных порошков на основе тугоплавких соединений железа с железной связкой | 1990 |

|

SU1752522A1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| Материал для электроискрового нанесения покрытия | 1987 |

|

SU1463410A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2080408C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

Использование: получение жаростойких износостойких материалов, используемых, в частности, для седел клапанов двигателей внутреннего сгорания и в качестве порошковых добавок в жаропрочные материалы. Сущность изобретения: композиционный порошковый материал содержит, %: борид железа FeB 12-13; борид железа РегВ 14- 15; карбид железа 18-19; диборид титана 5-6; силикокарбид железа 6-7; боросилико- карбид железа 6-7; углерод 3-4; железо ос- тальное. Характеристики материала: износостойкость 8,0-9,5 мкм/км, жаростойкость 0,08-0,18 мг/см ч. 2 табл.

Таблица 1

ТаОлица2

| Материал для электроискрового нанесения покрытия | 1987 |

|

SU1463410A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ и шихта для получения композиционного порошка на основе боридов железа и титана | 1988 |

|

SU1630869A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1990-07-26—Подача