типа, смолу на основе резорцина и с единение основного характера, о т- ли чающийся тем, что, с ц(шью снижения времени отверждения клея и сокращения продолжительности склеивания шпона при изготовлении фанеры, он содержит в качестве смолы основе резорцина фенолореэорцино- ф| рмальдегидную смолу, а в качестве сЬединения основного характера - карбонат натрия при следующении компонентов, мае.ч.:

Водорастворимая

фенолформальдегидная смола ре- зольного типа

Фенолорезорциноформальдегидная смола

Карбонат натрия

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей | 1988 |

|

SU1693013A1 |

| Клей | 1991 |

|

SU1838355A3 |

| Способ получения формальдегидных смол | 1980 |

|

SU1004409A1 |

| Способ получения алкилрезорцинфенолформальдегидной смолы | 1982 |

|

SU1235874A1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1980 |

|

SU939458A1 |

| Клей | 1981 |

|

SU1016349A1 |

| Способ холодного склеивания древесины | 1990 |

|

SU1712148A1 |

| Клей | 1980 |

|

SU939516A1 |

| Клеевая композиция для склеивания древесины (с лигнином) | 2021 |

|

RU2808623C2 |

| Катализатор для поликонденсации фенолформальдегидных смол | 1985 |

|

SU1297900A1 |

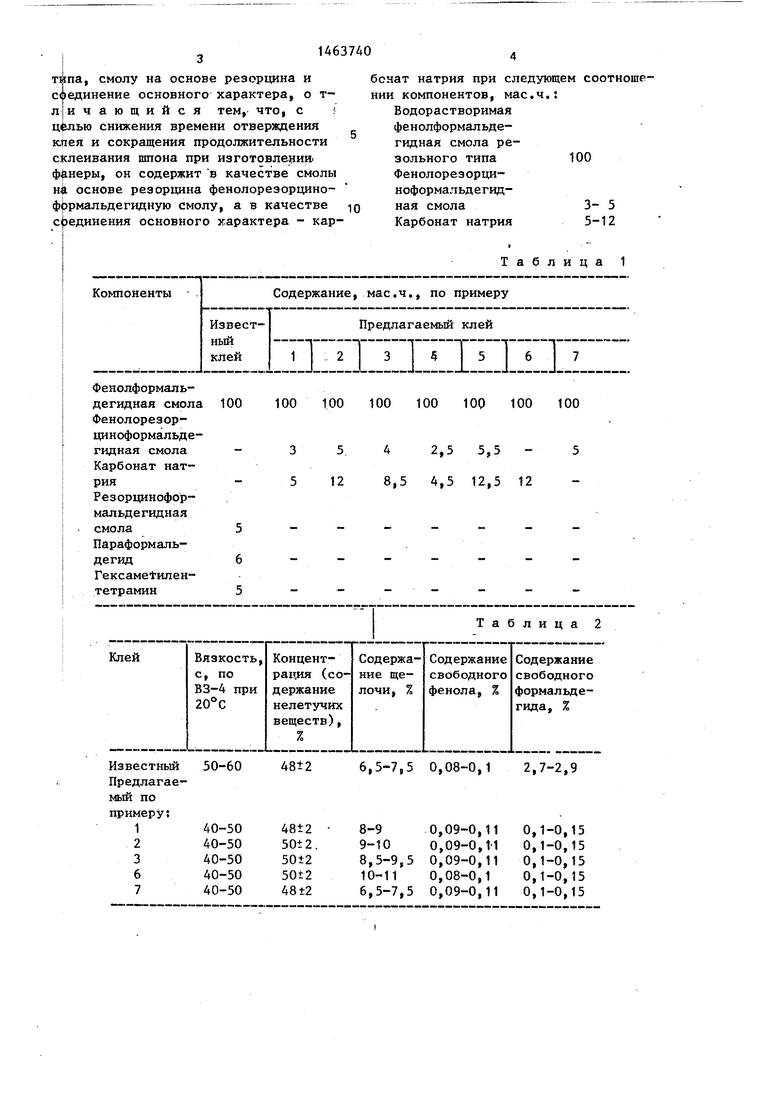

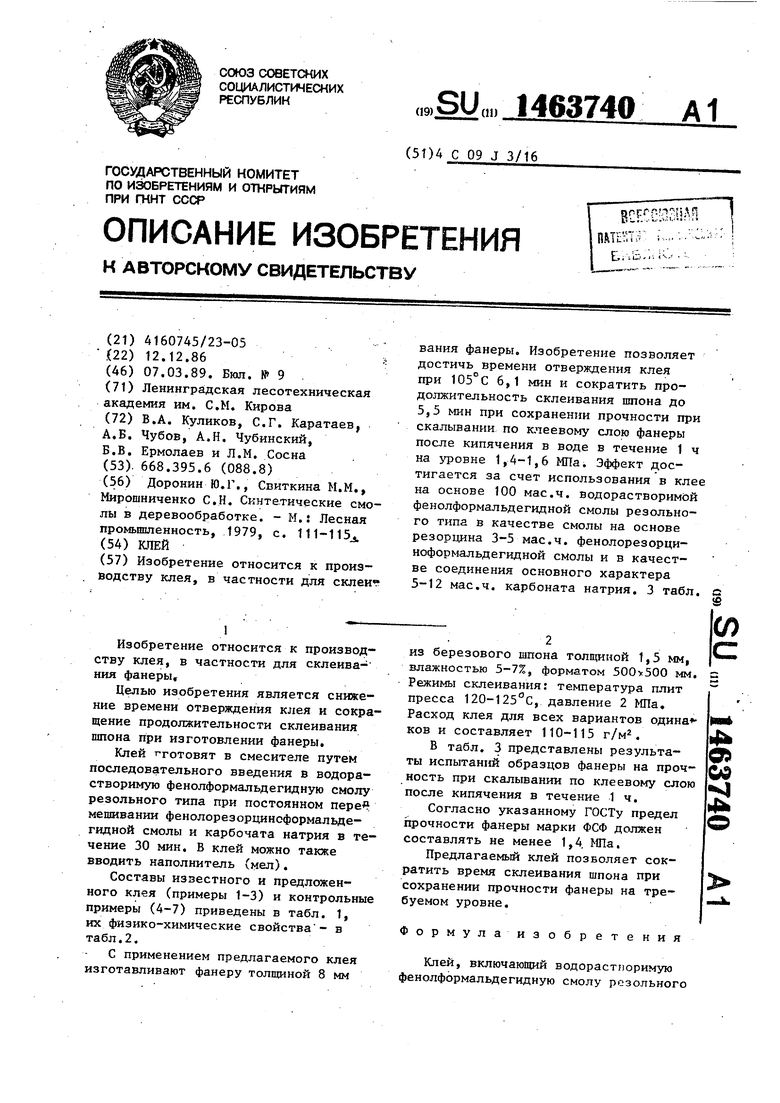

Изобретение относится к производству клея, в частности для склеи« Изобретение относится к производству клея, в частности для склеива- НИН фанеры. Целью изобретения является снижение времени отверждения клея и сокращение продолжительности склеивания шпона при изготовлении фанеры. Клей т-готовят в смесителе путем последовательного введения в водорастворимую Фенолформальдегидную смолу резольного типа при постоянном мешивании Фенолорезорциноформальде- гидной смолы и карбочата натрия в течение 30 мин. В клей можно также вводить наполнитель (мел). Составы известного и предложенного клея (примеры 1-3) и контрольные примеры (4-7) приведены в табл. 1, их физико-химические свойства - в табл.2. С применением предлагаемого клея изготавливают фанеру толщиной 8 мм вания фанеры. Изобретение позволяет достичь времени отверждения клея при 105 С 6,1 мин и сократить продолжительность склеивания шпона до 5,5 мин при сохранении прочности при скалывании по клеевому слою фанеры после кипячения в воде в течение 1 ч на уровне 1,4-1,6 ВДа. Эффект достигается за счет использования в клее на основе 100 мае.ч. водорастворимой фенолформальдегидной смолы резольного типа в качестве смолы на основе резорцина 3-5 мае.ч. фенолорезорци- ноформальдегидной смолы и в качестве соединения основного характера 5-12 мае.ч. карбоната натрия. 3 табл. из березового шпона толщиной 1,5 мм, влажностью 5-7%, форматом мм. Режимы склеивания: температура плит пресса 120-125°С, давление 2 МПа. Расход клея для всех вариантов одина - ков и составляет 110-115 г/м. В табл. 3 представлены результаты испытаний образцов фанеры на проч- .кость при скалывании по клеевому слою после кипячения в течение 1ч. Согласно указанному ГОСТу предел прочности фанеры марки ФСФ должен составлять не менее 1,4 bffla. Предлагаемьй клей позволяет сократить время склеивания шпона при сохранении прочности фанеры на требуемом уровне. Формулаизобретения Клей, включающий водораспюримую Фенолформальдегидную смолу резольного i W с 4 ф О9 S

Фенолформаль- дегидная смола Фенолорезор- циноформальде- гидная смола Карбонат натрия

Резорцинофор- мапьдегидная смола

Параформаль- дегид

Гексаме илен- тетрамин

100 100 100 100 100 100 100 100

3 5 4 2,5 5,5 - 5 5 12 8,5 4,5 12,5 12

Т а б ли ц а 3

| Доронин Ю.Г., Свиткина М.М., Мирошниченко С.Н | |||

| Синтетические смолы в деревообработке | |||

| - М.: Лесная промышленность, 1979, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1989-03-07—Публикация

1986-12-12—Подача