(5) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОШ РЕЗОЛЬНОГО ТИПА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ РЕЗОЛЬНОГО ТИПА | 1997 |

|

RU2154651C2 |

| Способ получения водорастворимой фенолформальдегидной смолы | 1980 |

|

SU922112A1 |

| Способ получения формальдегидных смол | 1980 |

|

SU1004409A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| Способ очистки надсмольных вод от фенола и формальдегида | 1984 |

|

SU1407914A1 |

| Способ получения резольной фенолформальдегидной смолы | 1973 |

|

SU499280A1 |

| Способ получения резольной фенолформальдегидной смолы | 1980 |

|

SU952869A1 |

| ПАТЕНТНО- ., р Центральный научно-исследовательский институт фанерыТЬХНИЧГСГ.'дя '^ 'IБИ5ЛИОТР1га | 1967 |

|

SU198642A1 |

1

Изобретение относится к получению резольных фенолформальдегидных смол, например, для склеивания бакелизированной фанеры и других слоистых материалов из древесины лиственных и хвойных пород с предварительной холодной подпрессовкой пакетов шпона.

.Известен способ получения фенолформальдегидной смолы резольного типа, включающий конденсацию при HSI- ревании фенола, формальдегида и карбоксиметилцеллюлозы в. присутствии кислого катализатора l

Смолы полученные известным способом не обладают высокой адгезией к древесине.

Цель изобретения - повышение адгезии к древесине.

Поставленная цель достигается тем, что в способе, включающем конденсацию фенола, формальдегида и карбоксиметилцеллюлозы, конденсацию проводят в присутствии едкого натра и этиленГЛИКОЛЯ при общем мольном соотношении фенола, формальдегида, едкого натра, карбоксиметилцеллюлозы и этиленгликоля равном 1:2,0-2,5:0,390,59:0,003-0,05:0,1-0,5, причем сначала конденсируют фенол с формальдегидом при 50-55°С в течение 90 мин, затем вводят 0,0015-0,025 моль карбоксиметилцеллюлозы и Q,QS 0,25 моль этиленгликоля на 1 моль

10 фенола, далее в реакционную смесь вводят едкий натрий 0,10-0,20 моль; 0,0015-0,025 моль карбоксиметилцеллюлозы и 0,05-0,25 моль этиленгликоля на 1 моль фенола, поднимают температуру до 60-65 С и конденсируют

15 смесь в течение 5-15 мин с последующим проведением конденсации при 8085 0 в течение 5-15 мин.

20

Пример 1. 100 мае.ч. фенола загружают в реактор, добавляют 30 мае.ч воды и 30,0 мае.ч. едкого натра. Смесь размешивают 5-10 мин.

затем постепенно частями добавляют формалин 180 мае.ч.

Iстадия. Смесь разогревают до 50-55С и выдерживают при этой температуре 90 мин.

IIстадия. При 50-55С вводят 0,5 мае.ч. карбоксиметилцеллюлозы и 3 мае.ч. этиленгликоля и реакционную смесь разогревают до и выдерживают 20-30 мин.

ill стадия. Реакционную смесь охлаждают до 60-б5 С, добавляют 10 мае.ч. едкого натра, 0,5 мае.ч. карбоксиметилцеллюлозы и 3 мае.ч. этиленгликоля и выдерживают при этой температуре мин.

IV стадия. Реакционную смесь разогревают до 80-85 С, выдерживают при этой температуре 5-15 мин, а затем быстро охлаждают до 25 30С.

Пример 2. 100 мае.ч. фенола загружают в реактор, добавляют 55 мае.ч. воды 30 мае.ч. едкого натра и 200 мае.ч. формалина. Синтез на всех стадиях ведут аналогична примеру 1 ..

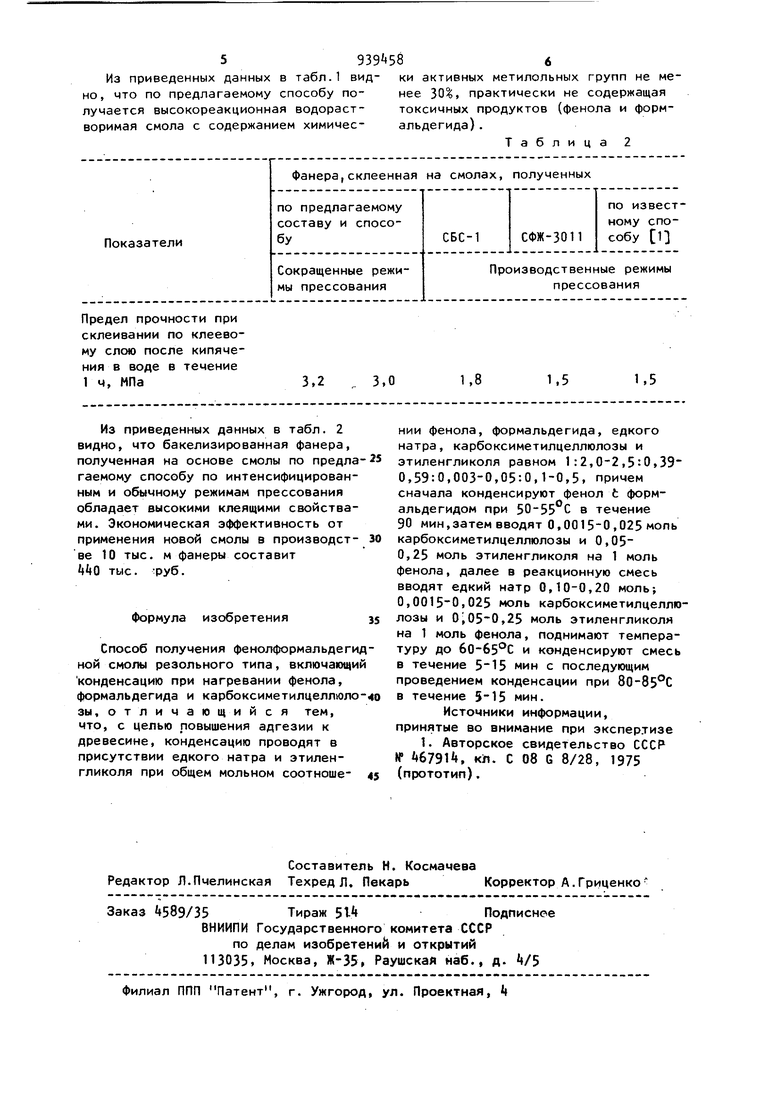

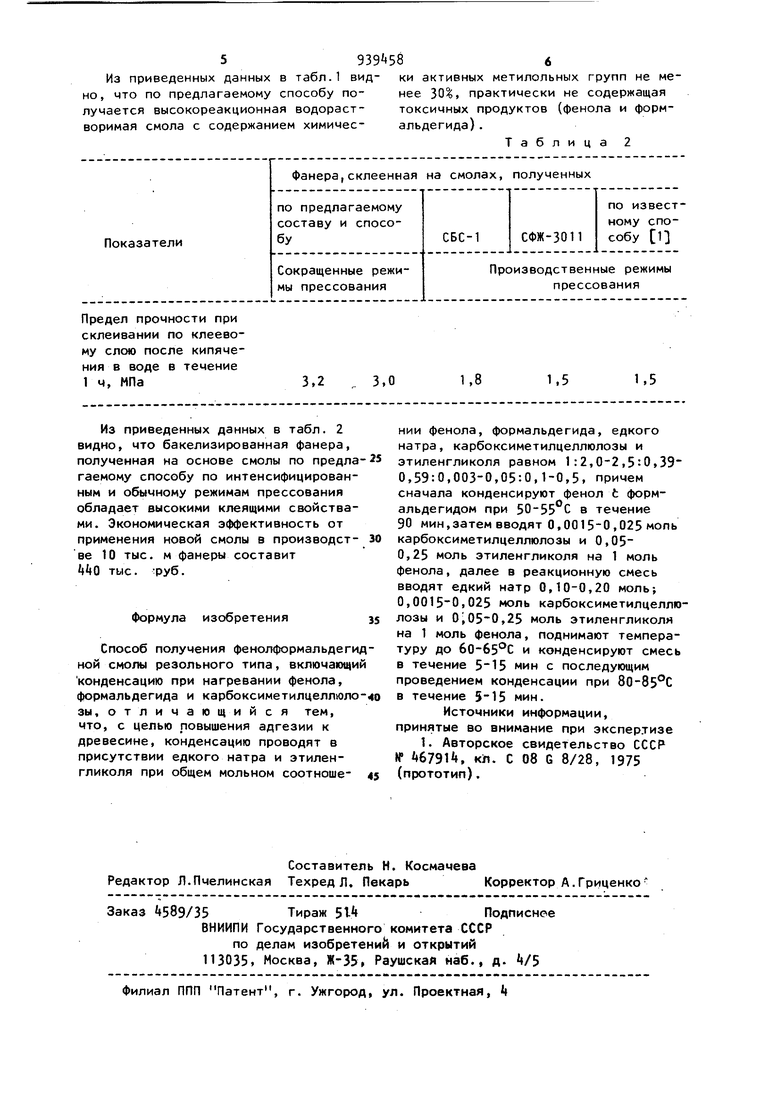

И стадия. В реакционную смесь вводят k мае.ч. карбоксиметилцеллюлозы и 7 мае.ч. этиленгликоля. Содержание сухого остатка, % Содержание метилольных групп, % в пересчете на абсолютную сухую смолу Содержание растворителя (спирта), % Содержание свободно го фенола Содержание свободно го формальдегида Щелочность/, Вязкость, с Предел

IIIстадия. В реакционную смесь вводят дополнительно едкий натр

20 мае.ч., мае.ч. карбокеиметилцеллюлозы и 7 мае.ч. этиленгликоля.

IVстадия. Синтез исходных продуктов ведут аналогично примеру 1.

Пример 3. 100 мае.ч. фенола загружают в реактор, добавляют 30 мае.ч. воды, 40 мае.ч, едкого натра и 215 мае.ч. формалина . Синтез на всех этапах ведут аналогично приме-, РУ 1.

II стадия. В реакционную смесь вводят 8 мае.м. карбоксиметилцеллюлозы и 10 мае.ч. диэтиленгликоля.

IIIстадия. В реакционную смесь дополнительно вводят едкий натр

20 мае.ч., 7 мае.ч. карбоксиметилцеллюлозы и to мае.ч. диэтиленгликоля.

IVстадия. Синтез иеходных продуктов ведут аналогично примеру 1.

Качественные характеристики предлагаемой смолы в еравнении е известными смолами СФЖ-3011 и СБС-1, применяемыми в производстве бакелизированной фанеры и фанеры повышенной водостойкости марки ФСФ приведены в табл. 1.

Таблица 1

Из приведенных данных в табл.1 видно, что по предлагаемому способу получается высокореакционная водорастворимая смола с содержанием химичесПредел прочности при склеивании по клеевому слою после кипячения в воде в течение 1 м, МПа Из приведенных данных в табл. 2 видно, что бакелизированная фанера, полученная на основе смолы по предла гаемому способу по интенсифицированным и обычному режимам прессования обладает высокими клеящими свойствами. Экономическая эффективность от применения новой смолы в производстве 10 тыс, м фанеры составит kkQ тыс. -руб. Формула изобретения Способ получения фенолформальдеги ной смолы резольного типа, включающи конденсацию при нагревании фенола, формальдегида и карбоксиметилцеллюло зы, от л и чающи и с я тем, что, с целью повышения адгезии к древесине, конденсацию проводят в присутствии едкого натра и этиленгликоля при общем мольном соотношеки активных метилольных групп не менее 30%, практически не содержащая токсичных продуктов (фенола и формальдегида) .

Таблица 2

1,8

1,5

Авторы

Даты

1982-06-30—Публикация

1980-04-14—Подача