Изобретение относится к области синтеза резорцннформальдегидных смол используемых в качестве клеев при изготовлении деревянных клееных несущи конструкций и других деревянных изделий, эксплуатируемых в жестких тем- пературно-влажностньгх условиях.

Для-склеивания древесины с целью получения водо- и погодостойких изделий применяют фенолформальдегидные клеи. Однако отверждение этих клеев требует высокой температуры (130-- 140 С). Эта технология широко прргме- няется для производства водостойкой фанеры. Для понижения температуры или сокращения времени прессования существует много способов, в том числе прибавление к смоле резорцина или резорцинЛормальдегидной смолы. Отверждение фенольнь4х клеев при низких температурах, включая комнатную, осуществимо в присутствии сильных кислотных катализаторов. Так как при производстве крупногабаритных и сложных деревянных конструкций отверждение клея практически выполнимо только при комнатной или при умеренной температуре до 60 С), то выбор клея для этой цели усложняется. В настоящее время применяются также фенол- формальдегидш-.1е смолы резольного типа (например КБ-3), но для склеивания деревянных несу1цих конструкций . клеи, отверждаемые .в присутствии кислотных катализаторов, не пригодны ввиду разрушающего действия кислоты на древесину и, следовательно, отсутствия надежности конструкций.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения алкилреэорцинфенолформальде- гидной смолы в присутствии щелочного катализатора взаимодействием на первой стадии фенола с формальдегидом при нагревании и дальнейшей поликонденсацией на второй стадии со смесью сланцевых алкилрезорцинов при кипе-- НИИ реакционной смеси.

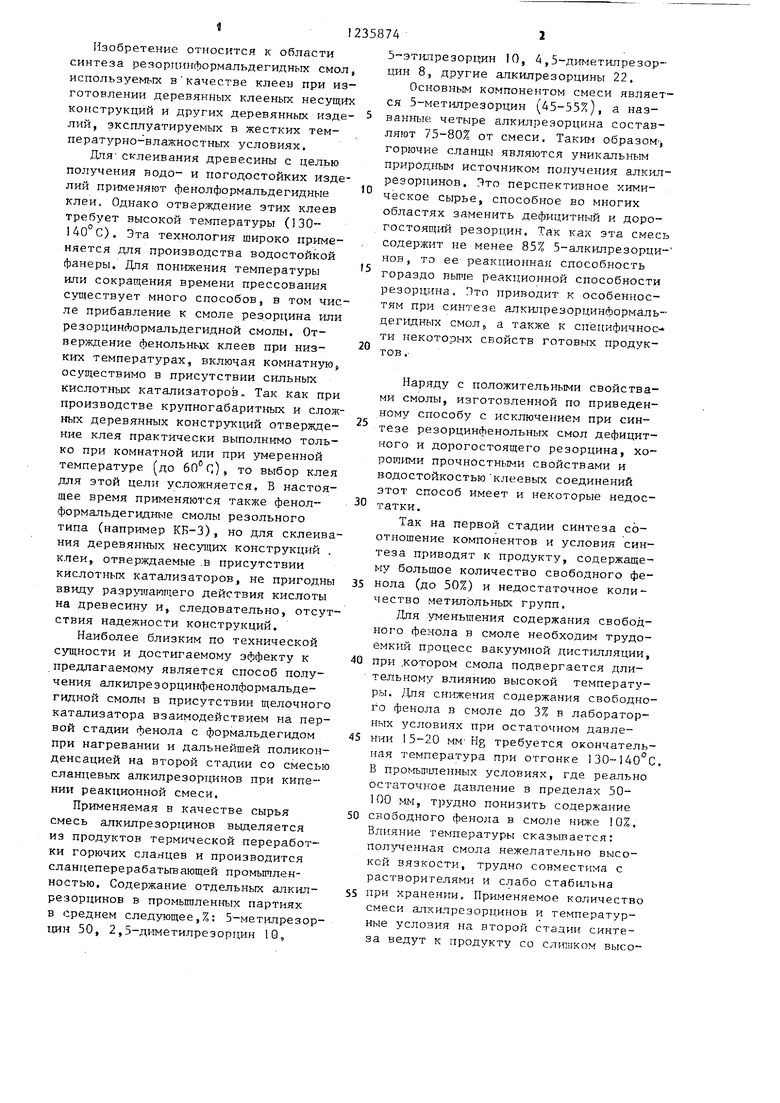

Применяемая в качестве сырья смесь алкилрезорцинов вьоделяется из продуктов термической переработки горючих сланцев и производится сланцеперерабатьгвающей промыплен- ностью. Содержание отдельных алкилрезорцинов в промыгаленЕШх партиях в среднем следующее,%: 5-мет -шрезор- цин 50, 2,5-д1-1метилрезорцин 10,

5 этилрезорцин 10, 4,5-диметилрезор- цин 8, другие алкилрезорцины 22.

Основным компонентом смеси является 5-метилрезорцин (45-55%), а названные; четыре алкилрезорцина составляют 75-80% от смеси. Таким образом горючие сланцы являются уникальным природным источником получения алкил- резорп,инов. Это перспективное химическое сырье, способное во многих областях заменить дефицитный и доро- гостояпц-ш резорцин. Так как эта смесь содержит не менее 85% 5-алкилрезорци- нон, то ее реакционная способность гораздо вьпчв реакционной способности резорцина. приводит к особенностям при синтезе алкилрезорцинформаль- дегидных смол, а также к специфичное- ти некоторых свойств готовых продуктов ,

Наряду с положительными свойствами смолы, изготовленной по приведенному способу с исключением при синтезе резорцинфенольных смол дефицитного и дорогостоящего резорцина, хорошими прочносттФ1и свойствами и водостойкостью клеевьгх соединений этот способ имеет и некоторые недостатки.

Так на первой стадии синтеза соотношение компонентов и условия синтеза приводят к продукту, содержащему большое количество свободного фекола (до 50%) и недостаточное количество метилольных групп.

Для -уменьшения содержания свободного фенола в смоле необходим трудоемкий процесс вакуумной дистилляции,

при .котором смола подвергается длительному влиянию высокой температуры. Для сн Гжения содержания свободного фенола в смоле до 3% в лаборатор- условиях при остаточном давлеНИИ 15-20 мм- Hg требуется окончательная температура при отгонке 130-140 С. В промыггшенных условиях, где реально остаточное давление в пределах 50- 100 , Т1)удно понизить содержание

свободного фенола в смоле ниже 0%. Влияние температуры сказывается: полученная смола нежелательно высокой вязкости, трудно совместима с растворителями и слабо стабильна

при храненрш, При1 1еняемое количество смеси алкилрезорн.инов и температурные условия на второй стадии синтеза к продукту со слимком высо

кой степенью поликонденсации, не содержащему свободных алкилрезорци- нов,что дает недостаточно стабильную смолу и невысокую жизнеспособность клея на ее основе. .Структура алкилрезординЛенольной смолы, синтезированной по приведенному способу, не обеспечивает в полной мере желательного хода прироста вязкости пр отверждении с формальдегидсодержащим отвердителем, что ухудшает жизнеспособность клея при применении, а также увеличивает время прессования.

Целью изобретения является уменьшение вязкости и содержания свободного фенола в смоле,увеличение срока хранения смолы и жизнеспособности прготовленного на ее основе клея,сокращение времени отверждения клея,улучшение прочностных свойств клеевых соединений и стабильности свойств отдельных партий.

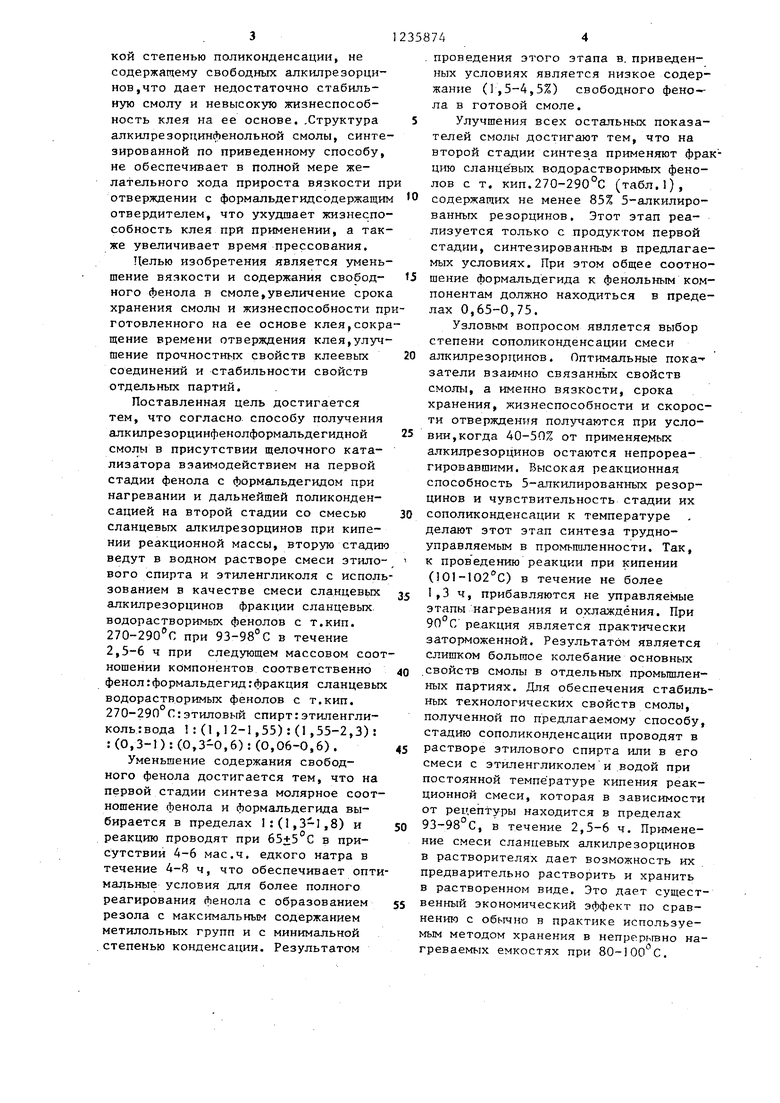

Поставленная цель достигается тем, что согласно способу получения алкилрезорцинфенолформальдегидной смолы в присутствии щелочного катализатора взаимодействием на первой стадии фенола с формальдегидом при нагревании и дальнейшей поликонденсацией на второй стадии со смесью сланцевых алкилрезорцинов при кипении реакционной массы, вторую стадию ведут в водном растворе смеси этилового спирта и этиленгликоля с использованием в качестве смеси сланцевьгх алкилрезорцинов фракции сланцевьгх водорастворимых фенолов с т.кип. 270-290°С при 93-98°С в течение 2,5-6 ч при следующем массовом соотношении компонентов соответственно фенолгформальдегид. фракция сланцевых водорастворимых фенолов с т.кип. 270-290 С . ЭТИЛОВЫЙ спирт гэтиленгли- колывода : (1,1 2-1,55): (1,55-2,3): :(0,3-1):(0,3-0,6):(0,06-0,6).

Уменьшение содержания свободного фенола достигается тем, что на первой стадии синтеза молярное соотношение фенола и формальдегида выбирается в пределах I:(1,3-1,8) и

реакцию проводят при 65+5 С в присутствии 4-6 мае.ч, едкого натра в течение 4-8 ч, что обеспечивает оптимальные условия для более полного реагирования фенола с образованием резола с максимальным содержанием метилольных групп и с минимальной .степенью конденсации. Результатом

10

и

20

25

40

. проведения этого этапа в. приведенных условиях является низкое содержание (1,5-4,5%) свободного фенола в готовой смоле.

Улучшения всех остальных показателей смолы достигают тем, что на второй стадии синтезов применяют фракцию сланцевых водорастворимых фенолов с т. кип.270-290°С (табл.1), содержащих не менее 85% 5-алкилиро- ванных резорцинов. Этот этап реализуется только с продуктом первой стадии, синтезированным в предлагаемых условиях. При этом общее соотношение формальдегида к фенольным компонентам должно находиться в пределах 0,65-0,75.

Узловым вопросом является выбор степени сополиконденсации смеси алкилрезорцинов. Оптимальные пока- затели взаимно связаннъгх свойств смолы, а именно вязкости, срока хранения, жизнеспособности и скорости отвержденргя получаются при условии, когда 40-50% от применяемых алкилрезорцинов остаются непрореагировавшими. Высокая реакционная способность 5-алкилированных резорцинов и чувствительность стадии их сополиконденсации к температуре делают этот этап синтеза трудноуправляемым в промышленности. Так, 1 к проведению реакции при кипении

(101-102 С) в течение не более 35 1,3 ч, прибавляются не управляемые этапы нагревания и охлаждения. При 90 С реакция является практически заторможенной. Результатом является слишком большое колебание основньгх свойств смолы в отдельных промьшлен- ных партиях. Для обеспечения стабильных технологических свойств смолы, полученной по предлагаемому способу, стадию сополиконденсации проводят в растворе этилового спирта или в его смеси с этиленгликолем и водой при постоянной температуре кипения реакционной смеси, которая в зависимости от рецептуры находится в пределах 93-98 С, в течение 2,5-6 ч. Применение смеси сланцевых алкилрезорцинов в растворителях дает возможность их предварительно растворить и хранить в растворенном виде. Это дает существенный экономический эффект по сравнению с обычно в практике используемым методом хранения в непрер,гвно нагреваемых емкостях при 80-100 С.

30

45

0

5

Предлагаемый способ гарантирует технологическую вязкость смолы в течение времени от 6 мес. до 1г. В зависимости от технологических нужд вязкость является легко регули- .руемой временем сополиконденсации, количеством и составом растворителей и температурой сополиконденсации Увепичение срока хранения смолы объ- ясняется стабилизирующим влиянием свободных алкилрезорцинов и спирт- содержащих растворителей, отсутствием реакционноспособных метилольных групп и целесообразной степенью поли конденсации. Наличие высокореактивных свобод1-1ых алкилрезорцинов положительно влияет на ход структурирования смолы с формальдегидсодержащям отв«рдителем. Увеличения жизне-.

способности клея до 2,5-4 ч достигают тем, что в начале между свободными алкршрезорцинами и формальдегидом происходит реакция, приводящая к peHHONfy увеличению вязкости в преде- лаз, гарантирующих требуемую жизнеспособность клея. Только после этого происходит основная реакция отверждения, где формальдегид связывает со- олигомеры, полученные при синтезе смолы в и резорциифор альдегидные . олигомеры, полученные в начале отверждения. Этот этап благодаря сшиванию более сложных молекул приводит к быстрому структурированию и, следовательно, к сокращению времени отверж- дения.

Улучшения /прочностных свойств клеевых соединений и особенно атмос- феро и водостойкости достигают за счет структурирования смолы, полученной по предлагаемому способу. Более полное структурирование клея связано с увеличением количества алкилрезорцинового составляющего, , его повышенного сшивания в ходе синтеза смолы и ее дальнейшего отв ержце ния,

Синтез алкипрезорцинфенолформахш- дегидной смолы по предлагаемому способу проводят следующим образом.

5 0 5

0

5 0 5

0

0

И реактор, снабженный рубашкой, механической мешалкой, термометром и обратным холодильником, загружают из резервуаров-мерников 100 нас,ч. расплавленного фенола при 40-50 С и 112-155 мае.4.формалина Гсодержа- ние формальдегида 37%). Смесь подогревают до 45-50 С. Затем постепенно прибавляют 4-6 мае.ч.едкого натра (в виде не менее 20%-ного водного раствора), следя чтобы температура не поднималась выше 60°С, После прибавления едкого натра реакционную смесь перемешивают при 65±5 С в течение ч, ЗaтeI в реактор дозируют май,ч5 этилового спирта, 30- 60 мае.ч. этилангликоля, 0--60 мае.ч. воды и 155-230 мае.ч. фракции сланцевых фенолов е т.кип.270-290 С. Тодиимают температуру до кипения и перемегаивают при кипении реакционной смеси при температуре в пределах 93-98 0 в течение 2,5-6 ч. Затем охлаждают готовую смолу до 30-40 С и выливают в тару.

Пример . В промьгашенный реактор объемом 2 W загружают 252 кг раеплавленного фенола и 327 кг 37%- ного формалина. Смесь подогревают при перемешивании до 45 С. Прибавляют постепенно 38,2 кг 33%-ного едкого натра с такой скоростью чтобы температура поднялась до 60°С, После этого реакционную смесь перемешивают при 65+5 С в течение 4 ч. Затем в реактор прибавляют 38 кг этилового спирта, 138 кг этиленглико- ля, 38 кг воды и 467 кг фракции сланцевых Ленолов. Температуру поднимают в течение 20-30 мин до кипения (96,5°С) и вьщерживают такой 2,5 ч. Охлаждают готовую смолу в течение 30-40 мин до 40°С и выливают в тару. . .

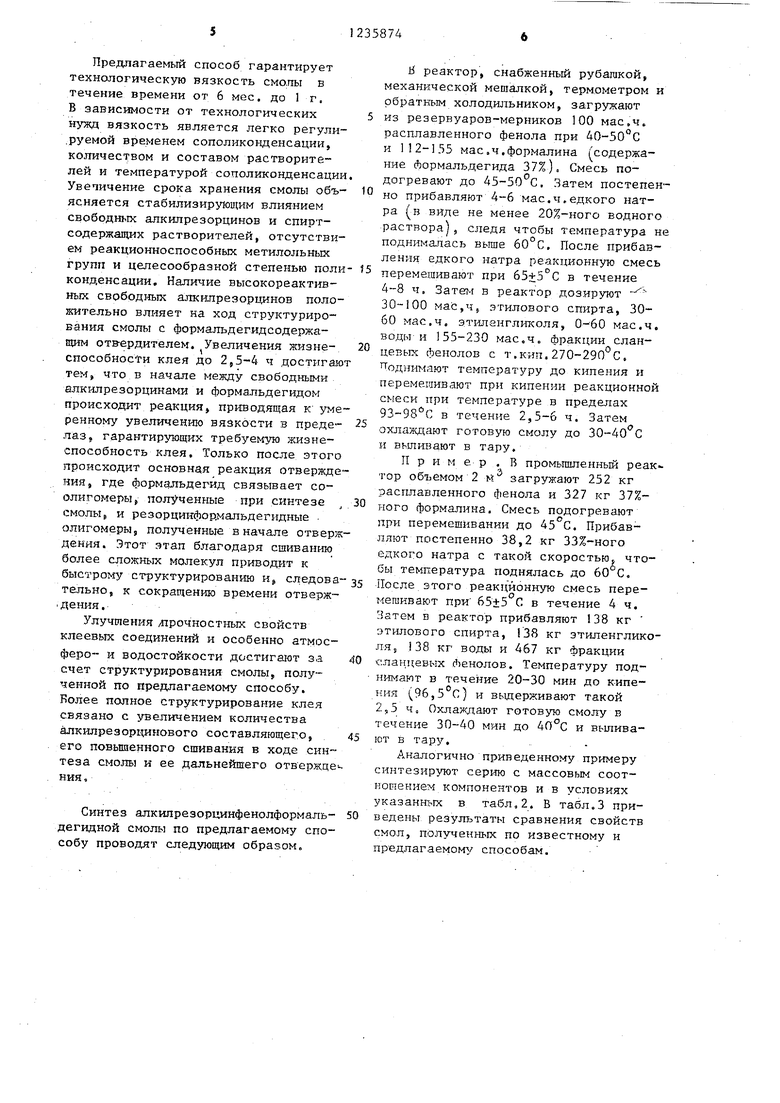

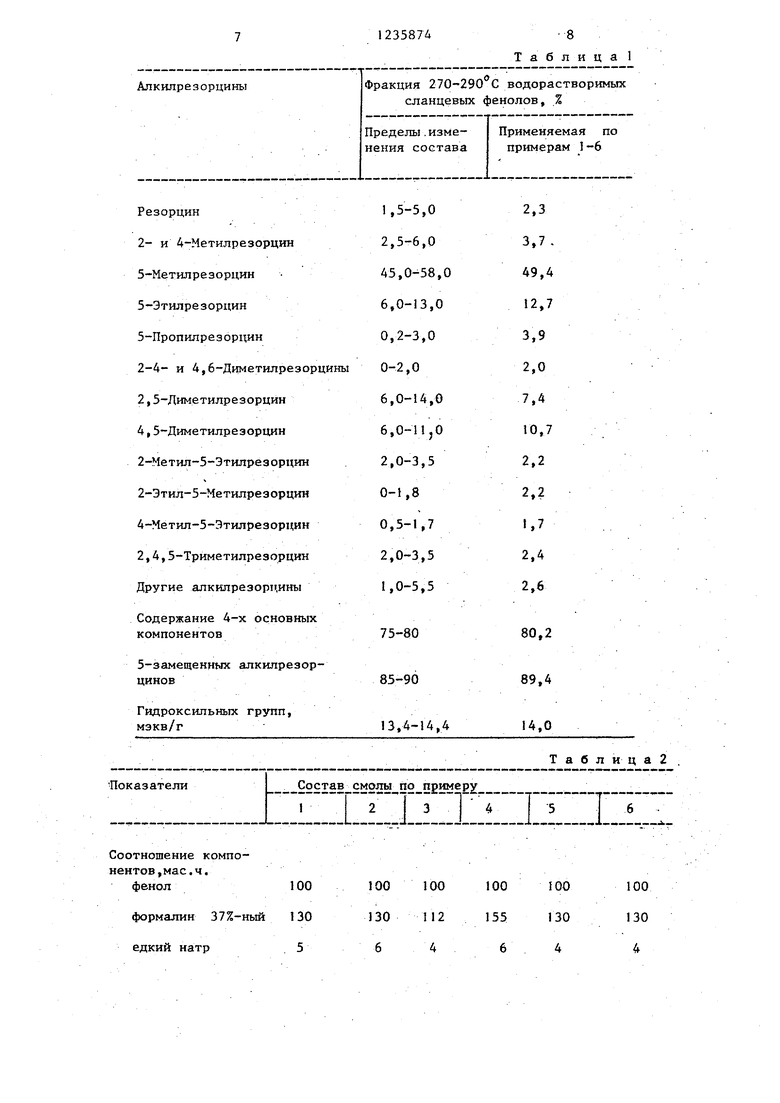

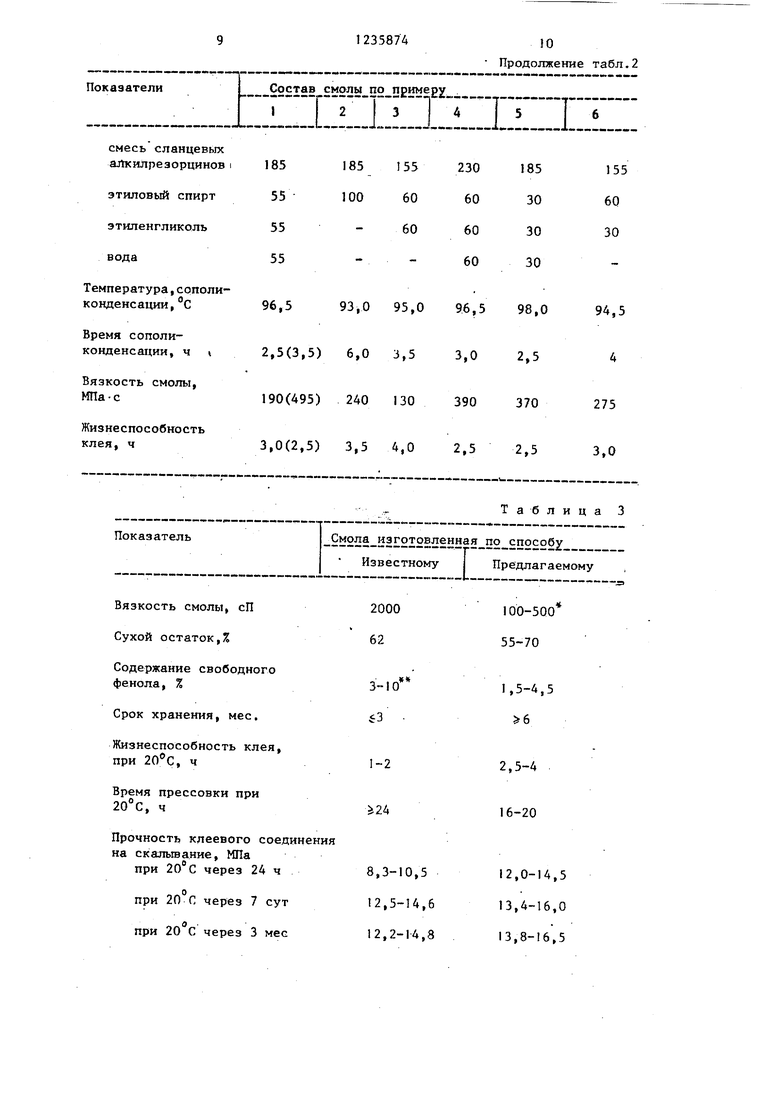

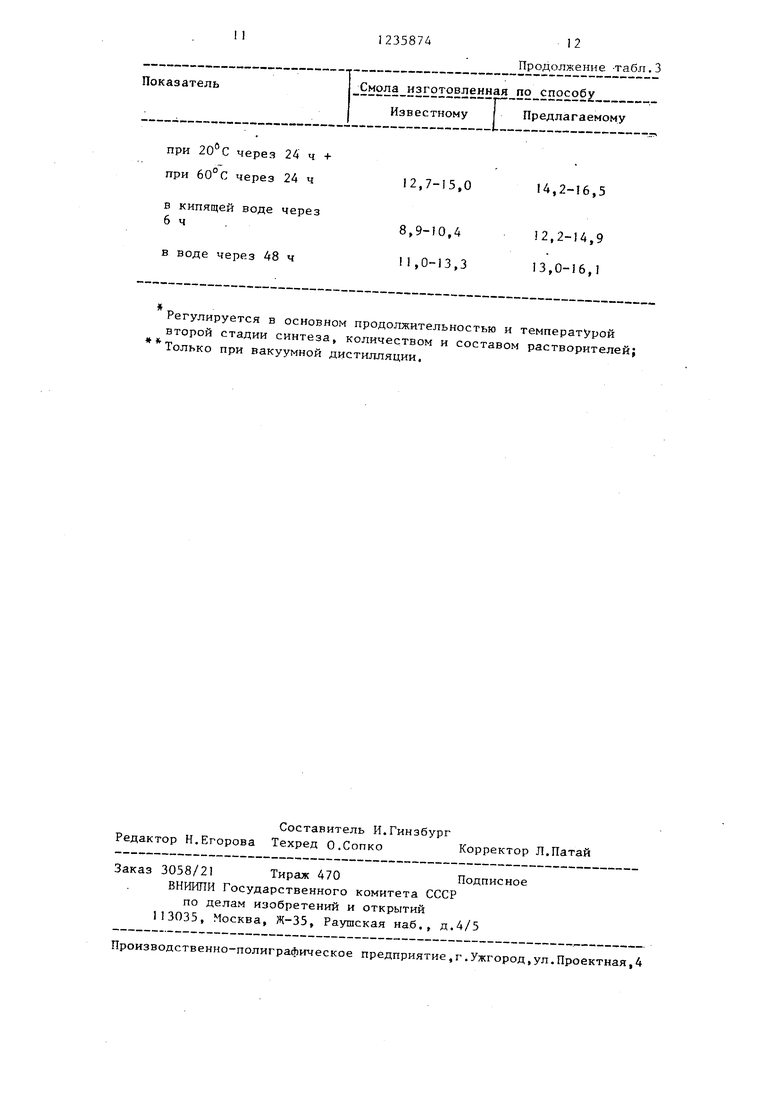

Аналогично приведенному примеру синтезируют серию с массовым еоот- коиением компонентов и в условиях указанных в табл,2. Б табл.3 приведены результаты сравнения свойств смол, полученных по известному и предлагаемому/ способам.

Температура,сополи- конденсации,°С

Время сополи- конденсации, ч

Вязкость смолы, МПа-с

96,5

93,0 95,0 96,5 98,0

2,5(3,5) 6,0 3,5 3,0 2,5

190(495) 240 130 390 370

Жизнеспособность клея, ч

3,0(2,5) 3,5 4,0 2,5 2,5

Жизнеспособность клея,

при 20 С, ч

Время прессовки при

20°С, ч

Прочность клеевого соединения на скальшание, МПа

при 20 с через 24 ч

при 20 С через 7 сут при через 3 мес

94,5

275

3,0

Таблица 3

2,5-4 16-20

12,0-14,5 13,4-16,0 13,8-16,5

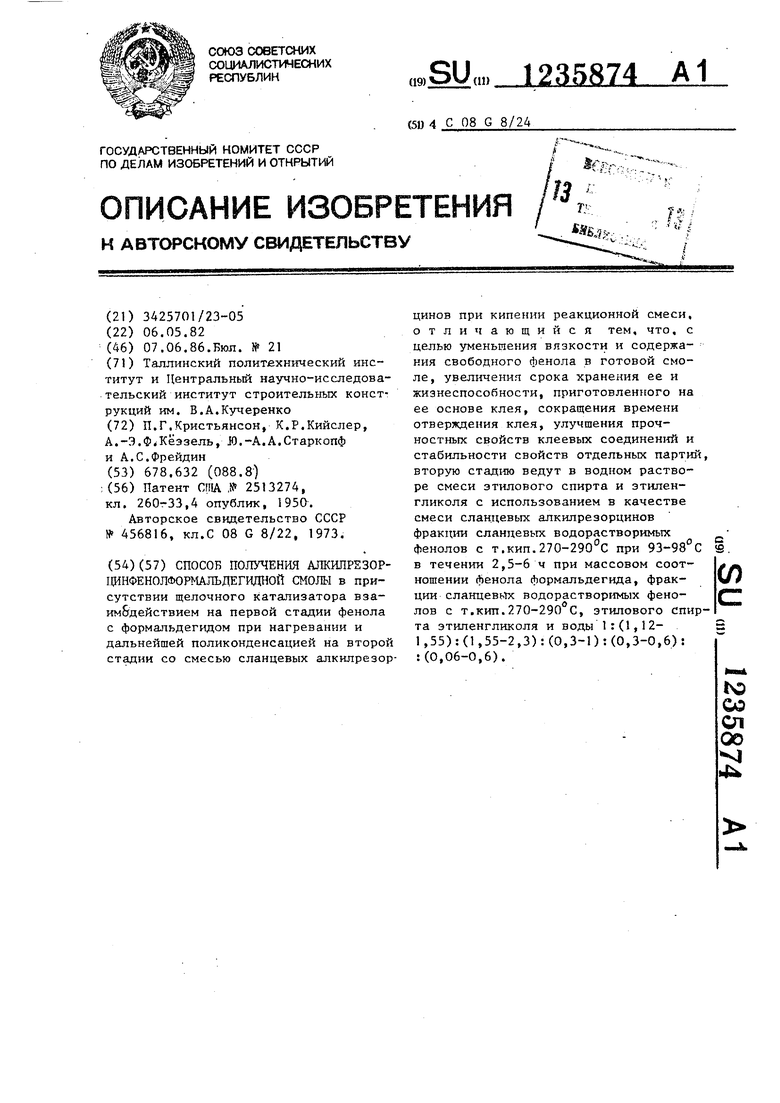

при через 24 ч + при 60°С через 24 ч

в кипящей воде через 6ч .

в воде через 48 ч

Регулируется в осиовном продолжительностью и температурой второй стадии синтеза, количеством и составом растворителей; Только при вакуумной дистилляции.

1235874

12

Продолжение -табл, 3

14,2-16,5

12,2-14,9 13,0-16,1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОРЕЗОРЦИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2286355C2 |

| Пропиточный состав для термохимического модифицирования древесины | 1982 |

|

SU1134582A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОРЦИНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2171819C1 |

| Клеевая композиция | 1981 |

|

SU1010099A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787428A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛРЕЗОРЦИНФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1989 |

|

SU1711471A1 |

| Способ получения резорцинформальдегидной смолы | 1980 |

|

SU895996A1 |

| Способ получения резорцинофенолформальдегидных смол | 1973 |

|

SU456816A1 |

| Способ получения фенолформальдегидной смолы | 1980 |

|

SU927810A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОРЦИНОФОРМАЛЬДЕГИДНОЙ | 1966 |

|

SU183382A1 |

Авторы

Даты

1986-06-07—Публикация

1982-05-06—Подача