Изобретение относится к гидрометаллургии, в частности к сернокислотному разложению различных видов минерального сырья и может быть использовано для комплексной переработки растворов, содержащих сульфаты железа и цветных металлов.

Цель изобретения - упрощение процесса регенерации растворов разложения пирит- ного огарка и снижение энергозатрат.

Сущность предлагаемого способа заключается в двухстадийной обработке растворов разложения пиритного огарка серной кислотой в автоклавных условиях. На первой стадии термообработке подвергаются растворы, содержащие сульфат железа (HI), сульфаты цветных металлов и свободную серную кислоту. Термообработку проводят при 190- 250°С в течение 1 ч. В результате -70% сульфата железа (HI) переходит в малорастворимый основной сульфат железа Ee(OH)SO4, а одна треть кислоты, израсходованной на образование сульфата железа, регенерируется через жидкую фазу. После отделения основного сульфата железа маточный раствор возвращается на разпоже- ние пиритного огарка. Сульфаты цветных металлов не гидролизуют и накапливаются в оборотных растворах. К выделенному супь- фату железа далее добавляют раствор супь- фата железа (И1) при молярном соогноше- нии FeS04:Fe(OH),01-l:l Образх- ющуюся пульпу подвергают автоклавной термообработке при 200-250 С в течение 1-4 ч. После окончания процесса твердую фазу отделяют одним из известных способов промывают и сущат. Полученный продукт представляет собой оксид железа. В качестве источника сульфата железа (НГ) МОГУТ быть использованы отходы производства диоксида титана.

.В присутствии сульфата желе- а (li) в актоклавных условиях происходит практически полный гидролиз основного cvib- фата железа, в результате чего в гидротермальных условиях сразу происходит образование целевого продукта -- оксида железа ии), а серная кислота регенерирчется череэ жидкую фазу.

4

О5 СП

N

а

Пример. 40 мл раствора, содержащего, Ре(5О4)з 260; H2SO4 40;CuSO4 0,95; ZnSO4 2,63, нагревают до в автоклаве и выдерживают в течение 1 ч. В процессе гидролиза образуется 6,44 г малораствори- мОго основного сульфата железа Fe(OH)SO4, К маточному раствору, содержащему, Ре(5О4)з 69,4; H2SO4 86; CuSO4 0,94; ZnSO4 2,62, добавляют 146 г/дм H2SO4 (в пересчете на моногидрат) и возЕфащают на разложение огарка. К твердой фазе добавляют 30 мл воды и 2,9 г FeSO4 и полученную пульпу в автоклаве нагревают до 240°С с последующей выдержкой в течение 2 ч. После охлаждения твердую фазу отделяют фильтрованием, промывают водой и сушат при 110°С, а маточник возвращают в процесс. Конечный продукт гидролиза основного сульфата железа массой 2,84 г содержит 97,5% Ре2Оз, 0,4% 5Оз, остальное вода.

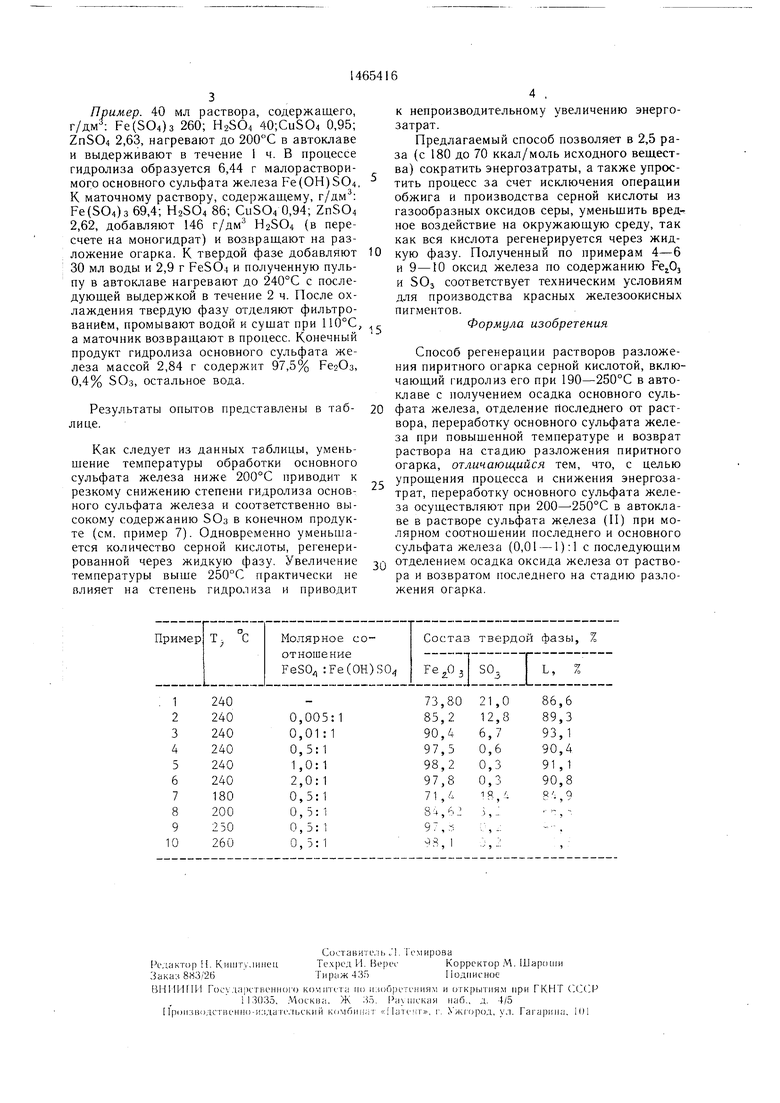

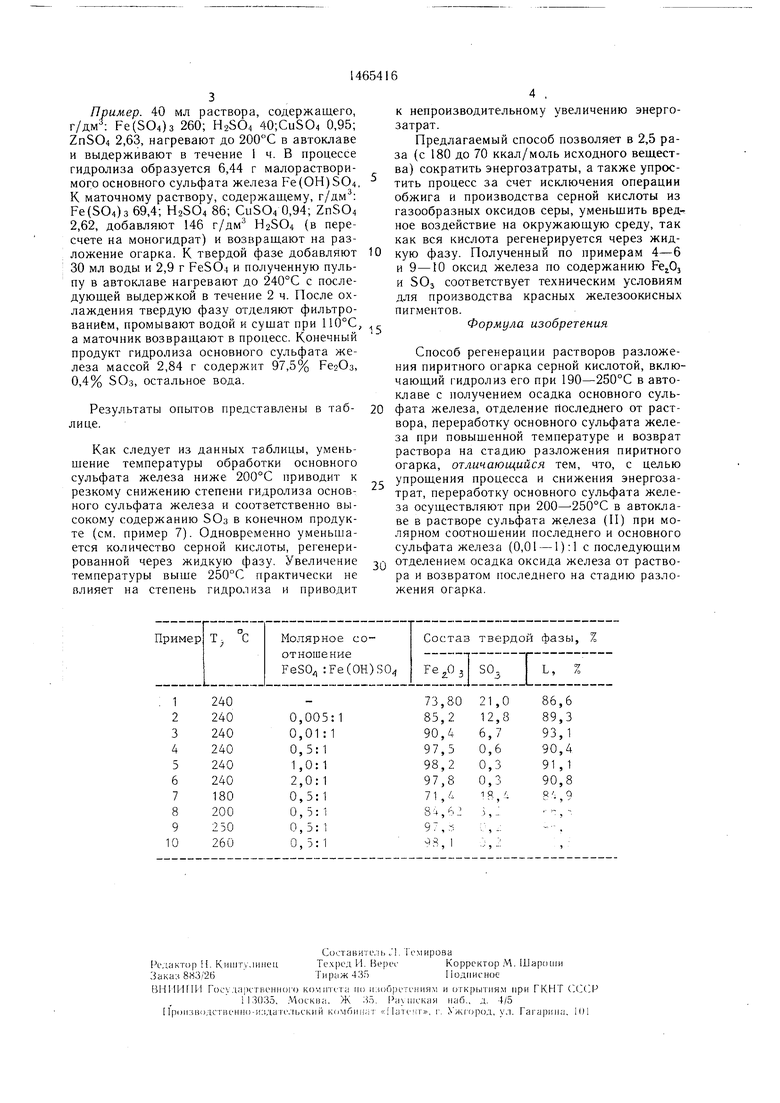

Результаты опытов представлены в таб- лице.

Как следует из данных таблицы, умень- щение температуры обработки основного сульфата железа ниже 200°С приводит к резкому снижению степени гидролиза основного сульфата железа и соответственно высокому содержанию ЗОз в конечном продукте (см. пример 7). Одновременно уменьшается количество серной кислоты, регенерированной через жидкую фазу. Увеличение температуры выше 250°С практически не влияет на степень гидролиза и приводит

0

5

о

к непроизводительному увеличению энергозатрат.

Предлагаемый способ позволяет в 2,5 раза (с 180 до 70 ккал/моль исходного вещества) сократить энергозатраты, а также упростить процесс за счет исключения операции обжига и производства серной кислоты из газообразных оксидов серы, уменьшить вредное воздействие на окружающую среду, так как вся кислота регенерируется через жидкую фазу. Полученный по примерам 4-6 и 9-10 оксид железа по содержанию и 5Оз соответствует техническим условиям для производства красных железоокисных пигментов.

Формула изобретения

Способ регенерации растворов разложения пиритного огарка серной кислотой, включающий гидролиз его при 190-250°С в автоклаве с получением осадка основного сульфата железа, отделение последнего от раствора, переработку основного сульфата железа при повышенной температуре и возврат раствора на стадию разложения пиритного огарка, отличающийся тем, что, с целью упрощения процесса и снижения энергозатрат, переработку основного сульфата железа осуществляют при 200 250°С в автоклаве в растворе сульфата железа (II) при молярном соотношении последнего и основного сульфата железа (0,01 -1):1 с последующим отделением осадка оксида железа от раствора и возвратом последнего на стадию разложения огарка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации растворов разложения пиритного огарка | 1989 |

|

SU1623963A1 |

| Способ регенерации растворов разложения пиритного огарка | 1984 |

|

SU1255577A1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ переработки окисленной никель-кобальтовой руды | 2020 |

|

RU2756326C2 |

| Способ предобработки пиритных огарков | 2017 |

|

RU2659505C1 |

| Способ получения железооксидных пигментов | 2017 |

|

RU2655336C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2013 |

|

RU2588218C2 |

| Способ комплексной переработки пиритных концентратов | 1982 |

|

SU1036776A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2119962C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

Изобретение относится к гидрометаллургии и может быть использовано для комплексной переработки растворов, содержащих сульфаты железа и цветных металлов 1. целью упрощения процесса, снижения энергозатрат и охраны окружающей среды в способе регенерации растворов разложения пиритного огарка серной кислоты путем их термообработки при. 190--250 С в автоклавных условиях с последующей термообработкой полученного основного сульфата железа, термообработку последнего осу- автоклавных условиях при 7тп растворах сульфата железа (И) при молярном соотнощении FeSOj- :Ee(OH)S04(0,OI-l):l. В результате чего в гидротермальных условиях сразу происходит образование целевого продукта - оксида железа (П1), а серная кислота регенерируется через жидкую фазу. 1 табт

| Способ регенерации растворов разложения пиритного огарка | 1984 |

|

SU1255577A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-15—Публикация

1987-08-12—Подача