Изобретение относится к способам извлечения никеля и кобальта из руд и может быть использовано при переработке окисленных никелькобальтовых руд.

Наиболее распространенным на практике является пирометаллургический способ переработки окисленной никелевой руды - плавка с получением файнштейна или ферроникеля /1. Резник И.Д., Ермаков Г.П., Шнеерсон Я.М. Никель. М.: ООО "Наука и технологии ", 2001. Т.2: Окисленные никелевые руды, стр.3 85-3 88/. В существующих условиях плавка исходной руды с содержанием никеля менее 1% в традиционных режимах экономически не оправдана.

Прямое выщелачивание никеля из окисленных руд кислыми и щелочными растворами не обеспечивает приемлемого извлечения никеля в раствор. Причинами неполного выщелачивания являются минералогические свойства руды. В категории окисленных никелевых руд значительную долю составляют руды магнезиального и железисто-магнезиального технологического типа со средним содержанием в мас.%: 20-50 SiO2; 10-25 MgO; 10-30 Fe2O3 + FeO; 2-6 Al2O3; 0,2-0,5 MnO; 0,6-1,2 Ni; 0,01-0,04 Co. Основными фазовыми составляющими таких руд являются серпентин Mg6[Si4O10](OH)8, монтмориллонит Mg3Al2Fe2 3+[Si4O10](OH)4·nH2O, кварц SiO2. В серпентинах никель входит в структуру минерала изоморфно в виде иона металла, а в кристаллическую структуру монтмориллонита изоморфно входит в форме оксида NiO. Указанные никельсодержащие фазы в умеренных условиях растворяются с большими затруднениями.

Известно несколько гидрометаллургических концепций переработки исходных окисленных никелевых руд, включающих различные варианты активации процесса выщелачивания. При использовании способа автоклавного сернокислотного выщелачивания никеля и кобальта из окисленных руд /2. Zubryckyj N., Evans D.J.I., Mackiw V.N. Preferential sulfation of nikel and cobalt in lateritic ores // Journal of metals. 1965. May. P.478-486/. /, на заводе Моа Бей пульпу, содержащую 45% руды, подогревают в нагревательных колоннах острым паром, а затем выщелачивают в цепочке из четырех паролифтных автоклавов. Обработку ведут растворами серной кислоты при температуре 240-250°С (давление около 4,0 МПа). Перемешивание в автоклавах осуществляют острым паром. Время выщелачивания 1-2 часа, при этом в раствор переходит около 95% никеля и кобальта. Недостатки процесса: высокая стоимость аппаратуры для автоклавного выщелачивания, сложность эксплуатации автоклавов.

Известны комбинированные технологии, первым подготовительным этапом которых является высокотемпературная обработка руды – восстановительный, хлорирующий, сульфидирующий обжиг, целью которого является изменение физико-химических свойств руды и последующее извлечение целевых металлов обогатительными или гидрометаллургическими методами. В частности, способ переработки окисленных никелевых руд /1/ включает восстановительный обжиг руды с селективным восстановлением никеля и кобальта и последующим выщелачиванием огарка аммиачно-карбонатным раствором в присутствии кислорода с переводом цветных металлов в раствор (процесс Карона). К недостаткам технологии относят повышенные затраты, обусловленные необходимостью измельчения руды до крупности 85 % класса -0,075 мм, недостаточно высокое, на уровне 80 %, извлечение никеля и кобальта в раствор. По причине высоких удельных затрат примеров практического применения данного варианта для руд с содержанием никеля менее 1% не известно.

В другой группе методов предложено в качестве способа предварительной подготовки использовать высокотемпературную сульфатизацию, которая заключается в смешивании руды с серной кислотой, термической обработке смеси и последующем выщелачивании металлов из продукта сульфатизации /3. Патент РФ 2596510 МПК С22В23/00 Способ переработки окисленных никелевых руд/. В этих случаях руду распульповывают в воде, пульпу смешивают с заданным количеством концентрированной серной кислоты, полученную реакционную массу гранулируют и обжигают при температуре до 700-750°С, выщелачивают из огарка сульфаты и осаждают из раствора сульфиды никеля и кобальта. При использовании подобных методов достигается весьма высокое извлечение никеля и кобальта в продуктивные растворы. Недостатки способа - сложность подготовки шихты руды с серной кислотой к прокалке (распульповка руды в воде, сушка кислой пасты, дробление высушенной пасты со значительным выходом продукта некондиционной крупности), проведение двух термических операций (сушка и прокалка) и, соответственно, увеличение количества оборудования, относительно невысокое извлечение никеля из богатых окисленных руд.

Известен способ переработки окисленной никелькобальтовой руды /4. Патент РФ №2287597, МПК7 С22В23/00. Способ переработки окисленной никель-кобальтовой руды/, в наибольшей степени обобщающий особенности методов, основанных на сульфатизации. Данный способ выбран в качестве прототипа и включает смешивание руды с серной кислотой, термическую обработку полученного продукта, перевод в раствор растворимых сульфатов и извлечение никеля и кобальта из растворов. Прототип отличается тем, что руду смешивают с серной кислотой с использованием гранулятора, полученные гранулы сульфатизируют, а затем прокаливают в работающей в режиме противотока трубчатой вращающейся печи, из прокаленных гранул выщелачивают водой никель и кобальт. Из описания примеров реализации способа-прототипа следует, что лучшие результаты достигаются при прокаливании в диапазоне температур 650-750 °С в течении 3,5-4 часов. В указанных условиях достигается весьма высокое извлечение никеля и кобальта в раствор. Основным недостатком прототипа являются высокие затраты на термическую обработку реакционной смеси руды с серной кислотой. В условиях невысокого содержания никеля в окисленных рудах (менее 1%) и стабильно низкой цены товарного никеля использование технологии по способу прототипа не обеспечивает должной рентабельности.

Техническая проблема, на решение которой направлен предлагаемый способ, заключается в высоких удельных затратах при переработке типовой окисленной никелевой руды методом сульфатизации по способу прототипа

Технический результат достигается изменением условий термической обработки смеси окисленной руды и серной кислоты, в частности проведение термической обработки с наложением СВЧ энергии в атмосфере водяного пара.

Технический результат достигается при использовании способа переработки окисленной никелькобальтовой руды, включающий смешение руды с серной кислотой, термическую обработку смеси, выщелачивание водой никеля и кобальта из продукта термической обработки и выделение никеля и кобальта из продуктивных растворов. Согласно предлагаемому способу термическую обработку смеси руды и серной кислоты проводят в СВЧ печи при температуре 200-250 °С в течение 10 -15 минут в атмосфере водяного пара.

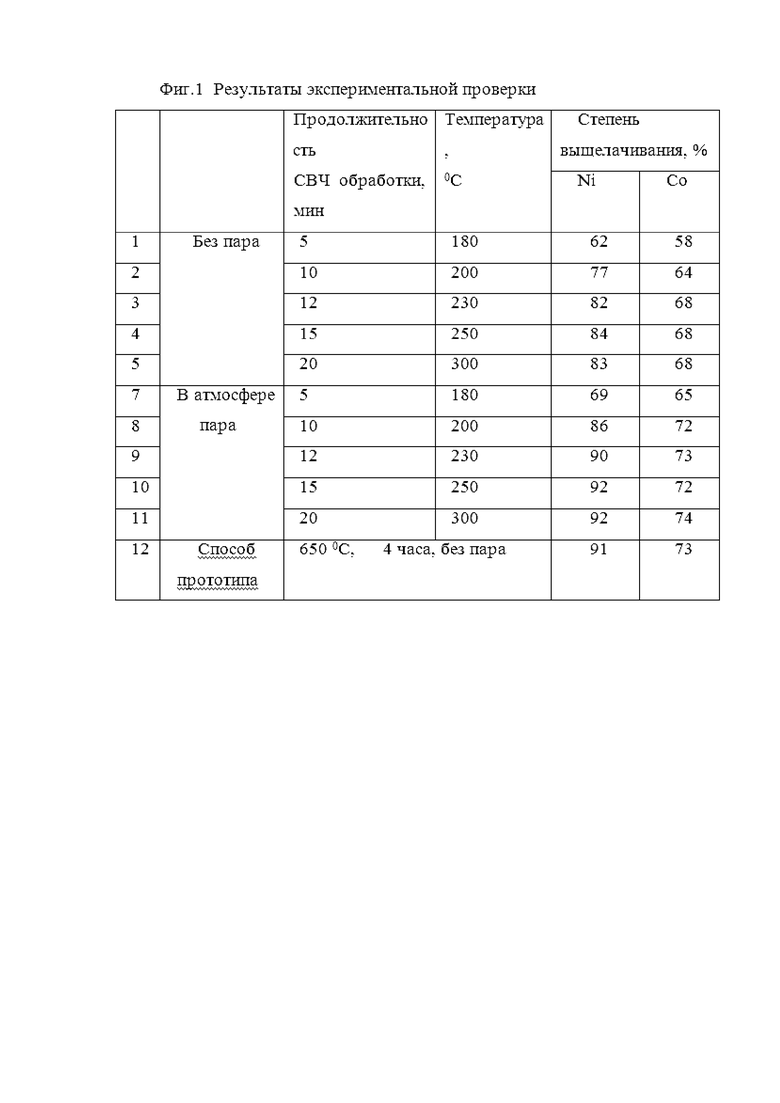

Сущность изобретения поясняется фигурой 1 (таблица), где приведены результаты опытов, проведенных в сопоставимых условиях.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

Как отмечено выше, основные проблемы при выщелачивании никеля и кобальта из окисленных руд связаны с химическим упорством минералов, в состав которых входят эти металлы. По литературным данным при использовании умеренных параметров – атмосферное давление, температура меньше 100 °С, водные растворы серной кислоты - выщелачивание никеля и кобальта протекает с низкой скоростью. Приведенные в описаниях аналогов и прототипа методы активации направлены, прежде всего, на интенсификацию разложения упорных никельсодержащих минеральных фаз.

Термическая обработка смеси руда - серная кислота проводится при повышенных температурах. В открытой системе по мере нагрева вода, изначально введенная в смесь для качественного перемешивания, а также кристаллическая вода исходной руды, испаряется на начальном этапе. При дальнейшем нагреве до температур 300 – 700 °С обработке подвергается смесь сухой руды с ограниченным количеством концентрированной серной кислоты. Такая смесь по факту является твердой, а возможные процессы сводятся к взаимодействию серной кислоты с исходными твердыми никельсодержащими фазами; при этом продуктами взаимодействия являются новые твердые фазы, например сульфаты или простые оксиды. Важно, что в изучаемой системе невозможна диссоциация, нет ионов и нет ионной диффузии. В числе множества других превращений взаимодействие кислоты с одним из никельсодержащих минералов может описываться такой реакцией:

NiFe2O4 +H2SO4 = NiSO4+2Fe2O3 +H2O (пар)

C учетом возможности подобных допущений кинетика сульфатизации будет лимитироваться внутренней диффузией молекулы серной кислоты через слой сульфата никеля и оксида железа, а также других возможных продуктов к поверхности исходного минерала.

Специальными исследованиями установлено, что несравнимо более сильное, чем у известных способов, включая способ-прототип, активирующее действие на сульфатизацию упорных никельсодержащих фаз оказывает СВЧ энергия. Проникающее волновое воздействие резко интенсифицирует массообмен в изучаемой системе. Даже в области умеренных температур – 200-250 °С - разложение упорных минеральных форм с образованием растворимых соединений никеля завершается в течение 20-30 минут. При меньших значениях указанных параметров эффективность сульфатизации снижается, а увеличение температуры и продолжительности выше отмеченных значений к положительному эффекту не приводит.

Дополнительные опыты показали, что еще активнее сульфатизация с наложением СВЧ энергии протекает в атмосфере водяного пара. Механизм положительного влияния пара и оценка количественных характеристик использования пара требует системного изучения.

Анализ растворов, полученных при выщелачивании водой полученных продуктов сульфатизации показывает, что извлечение никеля в раствор в оптимальных условиях достигает 90-95%. При этом продолжительность сульфатизации и удельные энергозатраты на эту операцию в 10 раз меньше, чем в способе прототипа

Примером реализации предложенного способа служат результаты следующих опытов.

В качестве объекта исследований использовали сухую, измельченную до крупности – 0,2 мм, окисленную никелевую руду с содержанием никеля 0,9% и кобальта 0,06% одного из месторождений Урала. Навески руды массой по 10 г смешивали с водой и с концентрированной серной кислотой в пропорции 1:0,5: 0,7. Дозировку кислоты выбрали по результатам предварительной оценки кислотоемкости руды. Данный параметр является индивидуальной характеристикой руды и не может быть отнесен к отличительным признакам способа. Полученную смесь помещали в лабораторную СВЧ печь и обрабатывали в течении заданного времени при заданной температуре. Через реакционную массу пропускали пар от внешнего источника.

По завершении опытов продукты сульфатизации выщелачивали водой, растворы анализировали на содержание никеля и кобальта. По результатам анализа оценивали степень извлечения.

Для сравнения проведены опыты по условиям способа прототипа.

Результаты приведены в таблице (фиг.1).

Сравнительный анализ технических решений в т.ч. способа, представленного в качестве прототипа, и предлагаемого изобретения, позволяет сделать вывод что именно совокупность заявленных признаков обеспечивает достижение необходимого технического результата. Реализация предложенного способа дает возможность сократить продолжительность сульфатизации в 10-15 раз, а энергозатраты в 5-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки окисленной никелевой руды | 2022 |

|

RU2803695C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬКОБАЛЬТОВОЙ РУДЫ | 2004 |

|

RU2287597C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬКОБАЛЬТОВОЙ РУДЫ | 2003 |

|

RU2245933C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И ДРУГИХ МЕТАЛЛОВ ИЗ ОКИСЛЕННОЙ РУДЫ | 2003 |

|

RU2245932C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

|

RU2557863C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬКОБАЛЬТОВОЙ РУДЫ | 2003 |

|

RU2245934C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2596510C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО НИКЕЛЯ И КОБАЛЬТА, ИЗ ОКИСЛЕННЫХ РУД | 2013 |

|

RU2568223C2 |

| СПОСОБ И СИСТЕМА ПОЛНОЙ ПОВТОРНОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОЙ СУЛЬФИДНОЙ РУДЫ | 2018 |

|

RU2741429C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при извлечении никеля и кобальта из окисленных никель-кобальтовых руд. Проводят смешение руды с серной кислотой, термическую обработку смеси, выщелачивание водой никеля и кобальта из продукта термической обработки и выделение никеля и кобальта из продуктивных растворов. Термическую обработку смеси руды и серной кислоты проводят в СВЧ-печи при температуре 200-250 °С в течение 10-15 мин в атмосфере водяного пара. Способ позволяет сократить продолжительность сульфатизации в 10-15 раз, а энергозатраты в 5-10 раз. 1 ил.

Способ переработки окисленной никель-кобальтовой руды, включающий смешение руды с серной кислотой, термическую обработку смеси, выщелачивание водой никеля и кобальта из продукта термической обработки и выделение никеля и кобальта из продуктивных растворов, отличающийся тем, что термическую обработку смеси руды и серной кислоты проводят в СВЧ-печи при температуре 200-250 °С в течение 10-15 мин в атмосфере водяного пара.

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬКОБАЛЬТОВОЙ РУДЫ | 2004 |

|

RU2287597C2 |

| КИОРЕСКУ А.В | |||

| Биовыщелачивание никеля, меди и кобальта из предварительно обработанной СВЧ-излучением руды | |||

| Успехи современного естествознания., 2019, N12 (ч.1), с.51-56 | |||

| Способ обработки материалов | 1985 |

|

SU1326334A1 |

| Электрический нагревательный прибор для размягчения сургуча | 1927 |

|

SU8573A1 |

| Автоматический аппарат для продажи разных изделий | 1924 |

|

SU1503A1 |

| CN 110846496 A, 28.02.2020. | |||

Авторы

Даты

2021-09-29—Публикация

2020-03-03—Подача