H3o6peTefiHe относится к области переработки поли.мерных материалов в высокопрочные ориентированные полимерные ленты.

Целью изобретения является интенсификация процесса и повышение качества ленты при использовании заготовки толщиной 1,2-2,0 мм.

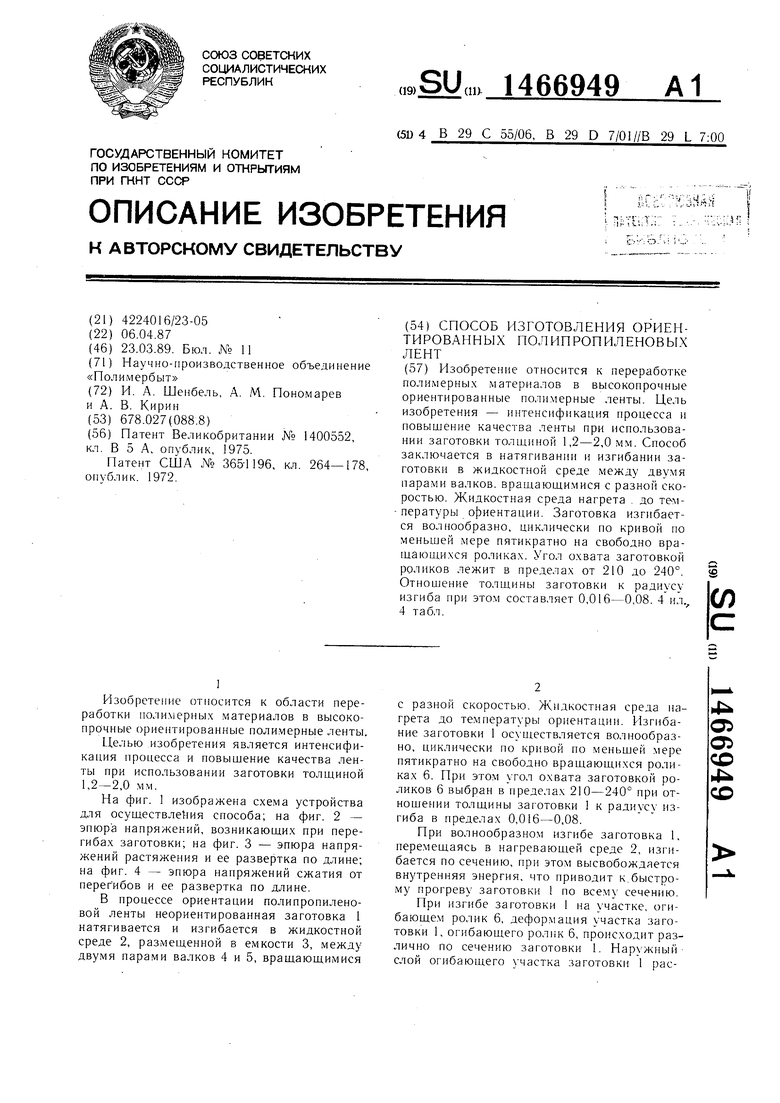

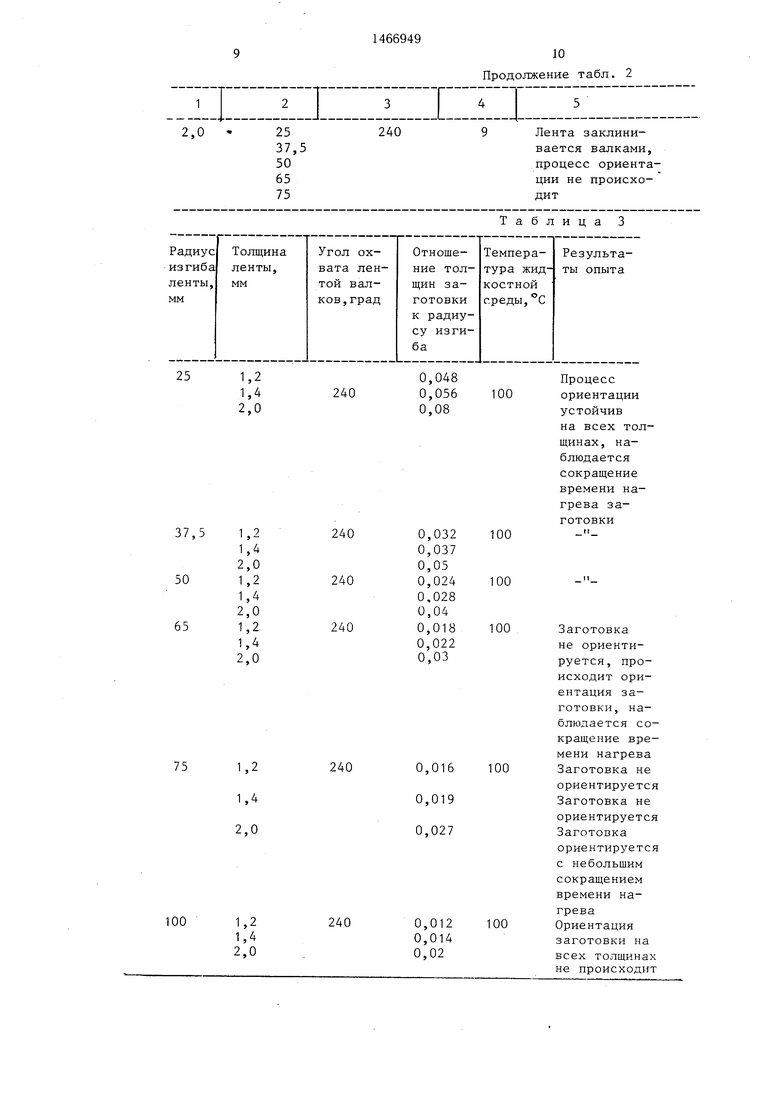

На фиг. 1 изображена схе.ма устройства

для осуществления способа; на фиг. 2

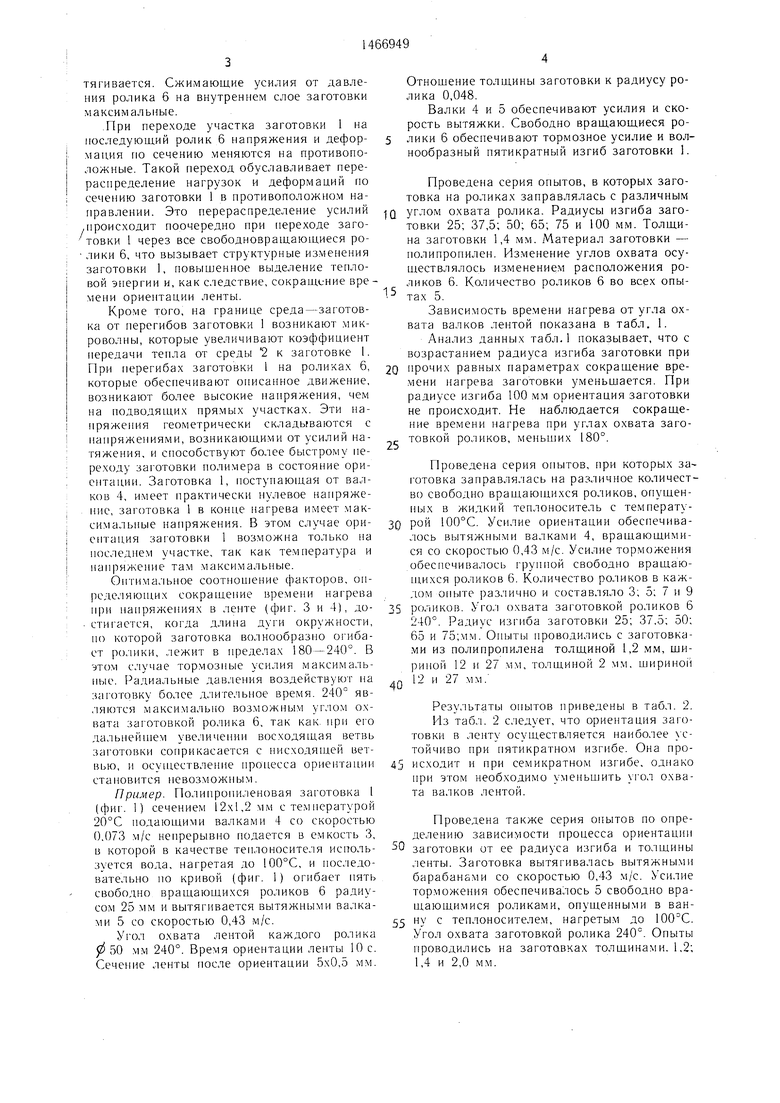

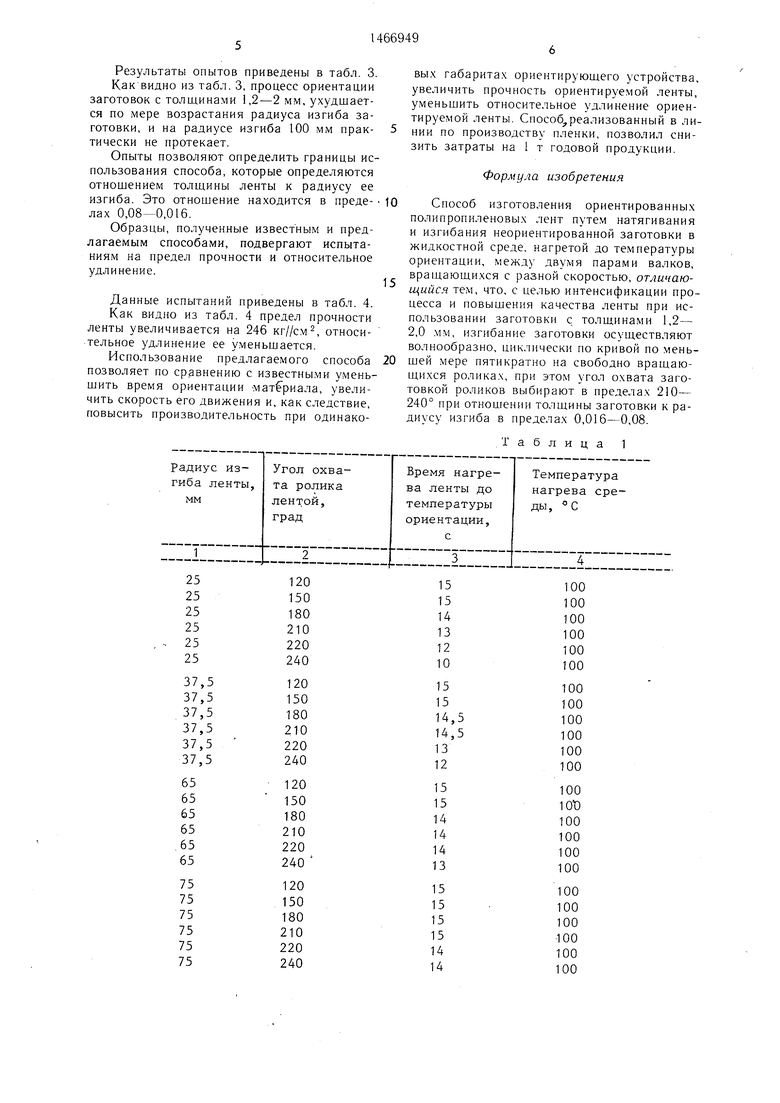

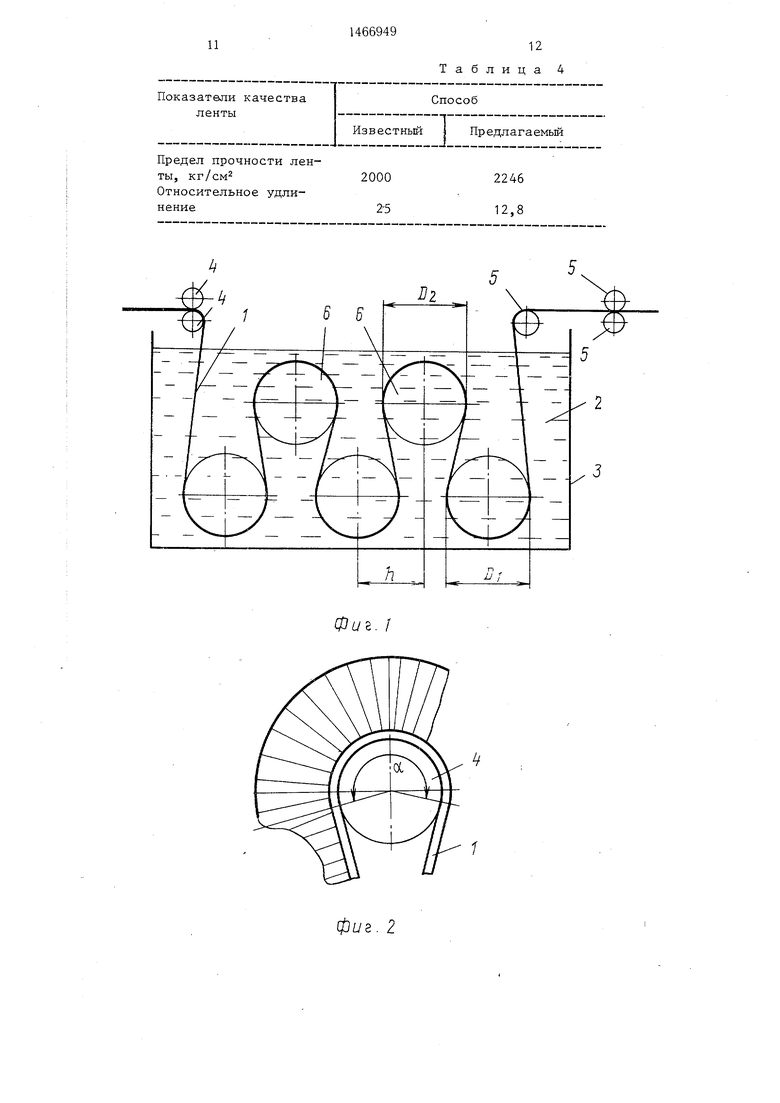

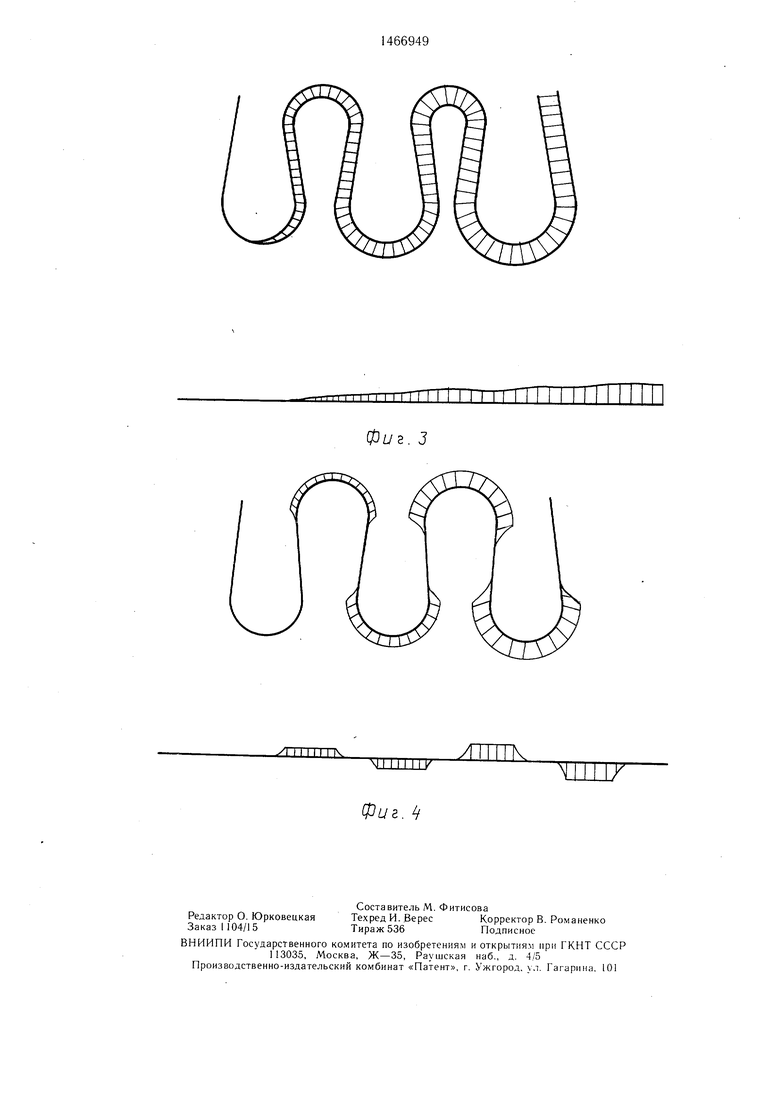

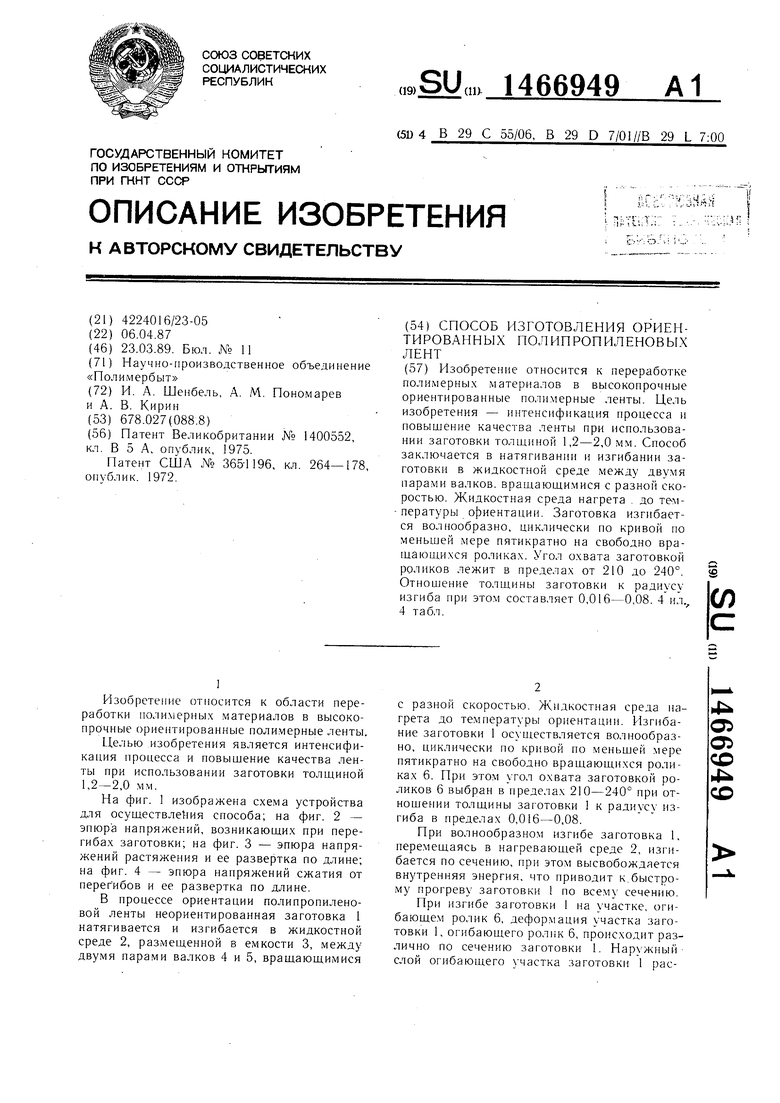

эпюра напряжений, возникающих при перегибах заготовки; на фиг. 3 - эпюра напряжений растяжения и ее развертка по длине; на фиг. 4 - эпюра напряжений сжатия от перегибов и ее развертка по длине.

В процессе ориентации полипропиленовой ленты неориентированная заготовка 1 натягивается и изгибается в жидкостной среде 2, размещенной в емкости 3, между двумя парами валков 4 и 5, вращающимися

с разной скоростью. Жидкостная среда нагрета до температуры ориентации. Изгибание заготовки 1 осуществляется волнообразно, циклически по кривой по меньщей мере пятикратно на свободно вращающихся роликах 6. При этом угол охвата заготовкой роликов 6 выбран в пределах 210-240° при отношении толщины заготовки 1 к радиусу изгиба в пределах 0,016-0,08.

При волнообразном изгибе заготовка 1, перемещаясь в нагревающей среде 2, изгибается по сечению, при этом высвобождается внутренняя энергия, что приводит к.быстрому прогреву заготовки 1 по всему сечению.

При изгибе заготовки 1 на участке, огибающем ролик 6, деформация участка заготовки 1, огибающего ролпк 6, происходит различно по сечению заготовки 1. Наружный слой огибающего участка заготовки l рас4

О5 Oi

со

4

СО

ягивается. Сжимающие усилия от давления ролика 6 на внутреннем слое заготовки максимальные.

.При переходе участка заготовки 1 на последующий ролик 6 напряжения и деформация но сечению меняются на противоположные. Такой переход обуславливает перераспределение нагрузок и деформаций по сечению заготовки 1 в нротивоположно.м направлении. Это перераспределение усилий происходит поочередно при переходе заго- товки 1 через все свободновращаюц иеся ро- лики 6, что вызывает структурные изменения заготовки 1, повышенное выделение тепловой энергии и, как следствие, сокращение времени ориентации ленты.

Кроме того, на границе среда-заготовка от перегибов заготовки 1 возникают микроволны, которые увеличивают коэффициент передачи тепла от среды 2 к заготовке I. При перегибах заготовки 1 на роликах 6, которые обеспечивают описанное движение, возникают более высокие напряжения, чем на подводящих прямых участках. Эти напряжения геометрически складываются с панряжениями, возникающими от усилий натяжения, и способствуют более быстрому переходу заготовки полимера в состояние ориентации. Заготовка 1, поступающая от валков 4, имеет практически нулевое напряжение, заготовка 1 в конце нагрева имеет максимальные напряжения. В этом случае ориентация заготовки 1 возможна только на последнем участке, так как температура и напряжение там максимальные.

Оптимальное соотноц ение факторов, определяющих сокрагцепие времени нагрева нри напряжениях в ленте (фиг. 3 и 4), до- стигается, когда длина дуги окружности, по которой заготовка волнообразпо огибает ролики, лежит в пределах 180 - 240°. В этом случае тормозпые усилия максимальные. Радиальные давления воздействуют па за1-отовку более длительное время. 240° являются максимально возможным углом охвата заг отовкой ролика 6, так как, при его дальнейпюм увеличении восходящая ветвь заготовки соприкасается с нисходяп ей ветвью, и осуществление процесса ориентации становится невозможным.

Пример. ПолипрО1Щленовая заготовка I (фиг. 1) сечением 12x1,2 мм с темнературой 20°С подающими валками 4 со скоростью 0,073 м/с непрерывно подается в емкость 3, в которой в качестве теплоносителя используется вода, нагретая до 100°С, и последовательно по кривой (фиг. 1) огибает пять свободно вращающихся роликов 6 радиусом 25 мм и вытягивается вытяжными валками 5 со скоростью 0,43 м/с.

Угол охвата лентой каждого ролика JZS 50 мм 240°. Время ориентации ленты 10 с. Сечение ленты после ориентации 5x0,5 мм.

5

0

5

Отнощение толнгины заготовки к радиусу ролика 0,048.

Валки 4 и 5 обеспечивают усилия и скорость вытяжки. Свободно вращающиеся ро- лики 6 обеспечивают тормозное усилие и волнообразный пятикратный изгиб заготовки 1.

Проведена серия опытов, в которых заготовка на роликах заправлялась с различным Q углом охвата ролика. Радиусы изгиба заготовки 25; 37,5; 50; 65; 75 и 100 мм. Толщина заготовки 1,4 мм. / атериал заготовки - полипропилен. Из.менение углов охвата осуществлялось изменением расположения роликов 6. Количество роликов 6 во всех опытах 5.

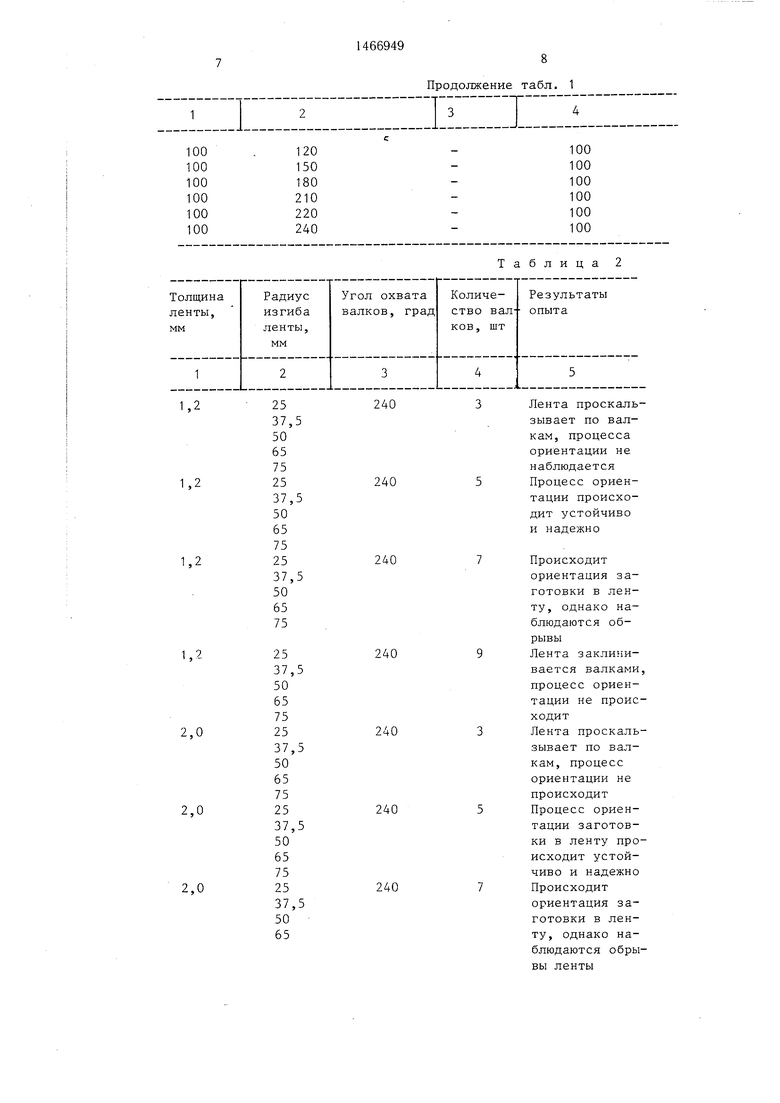

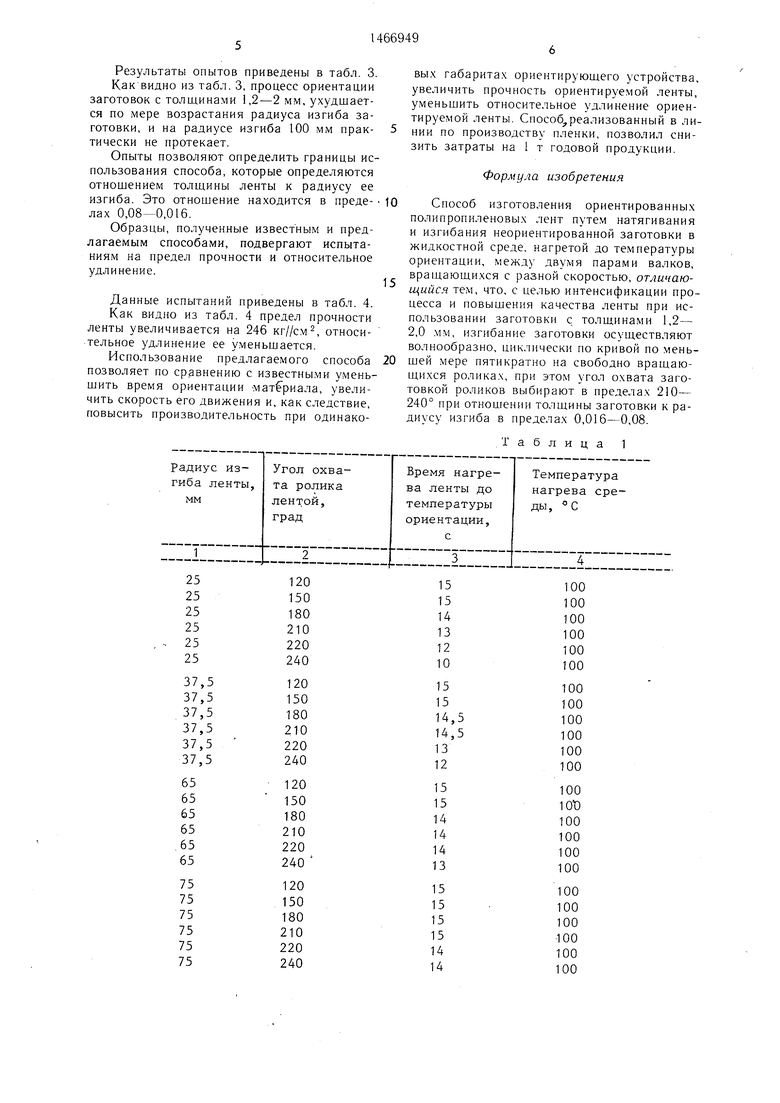

Зависи.мость вре.мени нагрева от угла охвата валков лентой показана в табл. 1.

Анализ данных табл.1 показывает, что с возрастанием радиуса изгиба заготовки при прочих равных параметрах сокращение времени нагрева заготовки уменьшается. При радиусе изгиба 100 мм ориентация заготовки не происходит. Не наблюдается сокращение времени нагрева при углах охвата заготовкой роликов, меньших 180°.

Проведена серия опытов, нри которых за готовка заправлялась на различное количество свободно вращающихся роликов, опущен- 1Цз1х в жидкий теплоноситель с температу0 рой 00°С. Усилие ориентации обеспечивалось вытяжными валками 4, вращающимися со скоростью 0,43 м/с. Усилие торможения обеспечивалось группой свободно вращающихся роликов 6. Количество роликов в каждом различно и составляло 3; 5; 7 и 9

5 роликов. Угол охвата заготовкой роликов 6 240°. Радиус изгиба заготовки 25; 37,5; 50; 65 и 75;мм. Опыты проводились с заготовка- .ми из полипропилена толщиной 1,2 .мм, шириной 12 и 27 мм, толщиной 2 мм, шириной

Q 12 и 27 мм.

Результаты онытов приведены в табл. 2. Из табл. 2 следует, что ориентация заготовки в ленту осуществляется наиболее устойчиво при пятикратном изгибе. Она про- 45 исходит и при семикратном изгибе, однако нри этом необходимо уменьшить угол охвата валков лентой.

Проведена также серия онытов по определению зависимости процесса ориентации

50 заготовки от ее радиуса изгиба и толщины ленты. Заготовка вытягивалась вытяжными барабанами со скоростью 0,43 м/с. Усилие торможения обеспечивалось 5 свободно вра- ц ающимися роликами, опущенными в ван55 ну с теплоносителем, нагретым до 100°С. Угол охвата заготовкой ролика 240°. Опыты проводились на заготовках толщинами. 1,2; 1,4 и 2,0 мм.

Результаты опытов приведены в табл. 3.

Как видно из табл. 3, процесс ориентации заготовок с толндинами 1,2-2 мм, ухудшается по мере возрастания радиуса изгиба заготовки, и на радиусе изгиба 100 мм практически не протекает.

Опыты позволяют определить границы использования способа, которые определяются отношением толщины ленты к радиусу ее изгиба. Это отношение находится в преде- лах 0,,016.

Образцы, полученные известным и предлагаемым способами, подвергают испытаниям на предел прочности и относительное удлинение.

Данные испытаний приведены в табл. 4.

Как видно из табл. 4 предел прочности ленты увеличивается на 246 кг//cм, относительное удлинение ее уменьшается.

Использование предлагаемого способа позволяет по сравнению с известны.ми уменьшить время ориентации -материала, у вели- чить скорость его движения и, как след ствие, повысить производительность при одинаковых габаритах ориентирующего устройства, увеличить прочность ориентируемой ленты, уменьшить относительное удлинение ориентируемой ленты. Способ реализованный в линии по производству пленки, позволил снизить затраты на 1 т годовой продукции.

Формула изобретения

Способ изготовления ориентированных полипропиленовы.х лент путем натягивания и изгибания неориентированной заготовки в жидкостной среде, нагретой до температуры ориентации, между двумя парами валков,

вращаюшихся с разной скоростью, отличающийся тем, что, с целью интенсификации процесса и повышения качества ленты при использовании заготовки Q толшинами 1,2- 2,0 мм, изгибание заготовки осуществляют волнообразно, циклически по кривой по меньшей мере пятикратно на свободно вращающихся роликах, при этом угол охвата заготовкой роликов выбирают в пределах 210- 240° при отношении толщины заготовки к радиусу изгиба в пределах 0,016-0,08.

Таблица 1

Продолжение табл. 1

10

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

| ПРОЦЕСС ОБРАБОТКИ ХИРУРГИЧЕСКИХ ИГЛ ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА ДЛЯ ПОВЫШЕНИЯ ЖЕСТКОСТИ НА ИЗГИБ | 2008 |

|

RU2500498C2 |

| Способ изготовления сварных труб | 1988 |

|

SU1516164A1 |

| Способ непрерывного профилирования | 1986 |

|

SU1423218A1 |

| МАШИНА ДЛЯ ИСПРАВЛЕНИЯ ФОРМЫ ЗЕРЕН ЩЕБНЯ | 1999 |

|

RU2167717C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| Установка для изготовления гнуто-гО зАКАлЕННОгО лиСТОВОгО СТЕКлА | 1979 |

|

SU808388A1 |

| Способ расщепления слюды и устройство для его осуществления | 1989 |

|

SU1752561A1 |

Изобретение относится к переработке полимерных материалов в высокопрочные ориентированные полимерные ленты. Цель изобретения - интенсификация процесса и повышение качества ленты при использовании заготовки толщиной 1,2-2,0 мм. Способ заключается в натягивании и изгибании заготовки в жидкостной среде между двумя парами валков, вращающимися с разной скоростью. Жидкостная среда нагрета . до те-м- -пературы о|зиентации. Заготовка изгибается волнообразно, циклически по кривой по меньшей мере пятикратно на свободно вращающихся роликах. Угол охвата заготовкой роликов лежит в пределах от 210 до 240°. Отношение толщины заготовки к радиусу изгиба при этом составляет 0,016-0,08. 4 ил., 4 табл. б (Л

Таблица 3

на всех толщинах, наблюдаетсясокращение времени нагрева заготовкиIt

Заготовка не ориентируется, происходит ориентация заготовки, наблюдается сокращение времени нагрева Заготовка не ориентируется Заготовка не ориентируется Заготовка ориентируется с небольшим сокращением времени нагрева

Ориентация заготовки на всех толщинах не происходит

11

Предел прочности ленты, кг/см22000 Относительное удлинение2 5

Фи-с. /

фиг. 2

12 Таблица 4

2246 12,8

Фиг. 3

| Дождевальная установка | 1986 |

|

SU1400552A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Станок для нарезания зубьев на гребнях | 1921 |

|

SU365A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1989-03-23—Публикация

1987-04-06—Подача