Изобретение относится к области подготовки слюдяной массы в производстве слюдобумаг с улучшенными электрофизическими характеристиками и повышенной их стабильностью и может быть использовано дли расщепления, расслоения природных и искусственных слюд.

Известен способ подготовки слюдо- сырья для последующей дезинтеграции, включающий последовательность операций термирования, обработки раствором соды и кислотой.

Отношение размера слюдяных частичек к их толщине К (характеристическое отношение) в полученной таким образом слюдяной массе не превышает 300. Кроме того, способ

эффективен только при использовании высококачественного импортного сырья.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ подготовки слюды к расщеплению, включающий промывку кристаллов слюды, расслоение их по плоскостям совершенной спайности при изгибе кристаллов с подвижкой слоев во взаимно противоположных направлениях.

Особенность прокатки кристаллов слюды методом упругой волны состоит в том, что изгиб кристалла происходит на длине не более 10 мм. Эффект расслоения основан на возникновении напряжений в изогнутой части кристалла и разнице прочностных хаю ел о

рактеристик кристалла вдоль и перпендикулярно слоям. При этом напряжения в изогнутой части кристалла искусственно усиливают приложением к наружным поверхностям этой части кристалла усилий во взаимно противоположных направлениях. Превышение сил сцепления пластин сопровождается их сдвгом, однако сдвигаться пластинам некуда, так как минимум один из соседних участков кристалла монолитен. Происходит частичное разрушение кристалла. Способ пригоден для расслоения твердых слюд типа фторфлогопитов, не приводит к уменьшенному выходу деловых фракций и, следовательно, неполному использованию слюдосырья.

Наиболее близким к предлагаемому по своей технической сущности и результату является устройство подготовки слюды к расщеплению посредством многократной прокатки, включающее корпус, прокатные опорные валики, опирающуюся на них верхнюю ветвь транспортерной ленты, верхние прокатные подпружиненные валики, каждый из которых установлен над транспортерной лентой в паре и одной вертикальной плоскости с опорным валиком, системы смачивания и привода. Все валики получают принудительное вращение от привода, при этом опорные валики вращаются в сторону, совпадающую с направлением движения транспортерной ленты, а прбкатные валики - в сторону, противоположную направлению движения транспортерной ленты. Система смачивания установлена в верхней части корпуса и обеспечивает подачу воды на каждый верхний прокатной валик, вдавленный в резину транспортерной ленты.

Промытые кристаллы слюды подаются на транспортерную ленту и последовательно протаскиваются ею под чсеми гладкими валиками. Прокатные валики изгибают кристаллы слюды и одновременно прикладывают к ним усилия, направленные параллельно плоскости кристаллов, но в сторону, противоположную усилию от транспортерной ленты, Устройство позволяет расслаивать даже твердые слюды типа фторфлогопитов.

Однако в каждый момент времени часть каждого кристалла слюды, еще не прошедшая под прокатным валком, ввиду своей монолитности препятствует сдвигу одной части кристалла относительно другой. В этом случае фактически происходит сдвиг слоев кристалла, который сопровождается частичным разрушением кристалла по площади, что в конечном итоге приводит к повышенному образованию мелочи, т.е. к

снижению выхода деловых фракций, а также низкому качеству отливаемой из такой слюдяной массы бумаги.

Целью изобретения является повышение коэффициента использования слюдосырья и улучшение электрофизических свойств отливаемой из расслоенной слюды слюдобумаги путем получения деловых фракций слюды.

0 Сущность предлагаемого способа заключается в последовательном чередовании операций усиленного расслоения кристалла слюды в водной среде с его послойной разборкой и последующей ТВЧ-об5 работкой полученных относительно тонких пластин. Совмещение прокатки слюдосырья с его расслоением обеспечивает эффективное проникновение воды, как смазывающей и разделяющей жидкости во

0 все открывающиеся в ходе прокатки щели, поры и полости. Наложение вибрации в диапазоне низких частот на несущий кристаллы слюды элемент конструкции в условиях промывочной ванны обеспечивает эффек5 тивное и оперативное удаление с расслаиваемых кристаллов грязевых включений, стеклофазы и сколов.

Знакопеременный изгиб кристалла слюды в ходе прокатки существенно эффек0 тивнее расслаивает материал по сравнению с изгибом кристалла в одну сторону. Совмещение расслоения с оперативной разборкой кристалла обеспечивает приложение сдвигающих усилий к еще нерасслоенным

5 частям кристалла тем, интенсифицируя сам процесс расслоения.

Проведение процесса расслоения при создании в кристалле напряжений на пределе прочности при изгибе материала обес- 0 печивает эффективность процесса, отсутствие разрушения, дробления кристалла и, поскольку это усилие превышает усилие сцепления пластин слюды по плоскостям совершенной спайности, рас5 слоение кристалла.

Тонкие, насыщенные водой пластины кристаллов, попадая в зону действия поля ТВЧ. вспучивается без разрушения (дробления) по площади. Положительный эффект

0 объясняется отсутствием в тонкой пластине жесткой крыши из монолитных (сплошных) слоев, которая могла бы препятствовать вспучиванию полости с водой, переведенной энергией поля ТВЧ в пар. В случае тон5 кой пластины каверна расширяется беспрепятственно и тем самым производит расслоение кристалла.

В устройстве, реализующем предлагаемый способ и включающем транспортерную ленту, подпружиненные валики в напрэвлении движения, противоположном направлению движения ленты, установлена промывочная ванна, транспортерная лента выполнена в виде крупноячеистой сетки и сопряжена с аналогичной верхней сеткой с противоположным направлением движения, при этом обе сетки волнообразно изогнуты подпружиненными валиками, причем валики размещены последовательно сверху и снизу частично погруженных в жидкость промывочной ванны ветвей сеток, а скорость основной сетки превышает скорость верхней на 1,0-1,7 м . Кроме того, подпружиненные валики оснащены вибраторами. Устройство может быть оснащено блоком генерации высокочастотного поля,

Сущность конструкции устройства для осуществления предлагаемого способа состоит в обеспечении знакопеременного фиксированного изгиба одновременно все- го или значительной части кристалла слюды с приложением к нему сдвигающих слои усилий.

Выполнение транспортерной ленты в виде крупноячеистой сетки и периодическое погружение материала в жидкость промывочной ванны обеспечивает возможность эффективной промывки слюдосырья и постоянного насыщения его водой в ходе процесса расслоения. Кристаллы слюды, находясь между ними (сетками), оказываются зажатыми между ними, Поэтому сетка, как бы сжимая каждый кристалл, чисто механически препятствует образованию горба упругой волны, тем самым усиливает в кри- сталле напряжения, действующие в направ- лении, параллельном плоскостям спайности, и одновременно предохраняет кристалл от разрушения по площади. Благодаря усилию сжатия кристалла сетками воз- никают две силы трения кристалла о сетки, приложенные к верхней и нижней поверхностям кристалла и направленные в разные стороны. Эти силы способствуют нарушению сил сцепления между пластинами ма- теризла и в момент расслоения кристалла по какой-либо плоскости совершенной спайности немедленно осуществляют разборку кристалла.

Принципиальной особенностью уст- ройства для реализации способа подготовки слюды к расщеплению является одновременный изгиб всего либо большей части кристалла в момент времени, когда основная сетка прижимает кристалл к поверхно- сти подпружиненного валика. Радиус изгиба кристалла определяет предел прочности при изгибе и для каждого вида слюдосырья индивидуален. Выбором диаметра подпружиненного валика гарантируется величина напряжений в кристалле, не приводящая еще к его разрушению, дроблению.

Волнообразная изогнутость подпружиненными валиками сеток обеспечивает знакопеременные напряжения изгиба при расслоении кристаллов слюды. По мере продвижения к следующему подпружиненному валику каждая половина кристалла слюды подвергается постоянному усилию сдвига по плоскости и может быть также разобрана. Огибая следующий по ходу основной сетки подпружиненный валик, теперь уже более тонкий кристалл слюды принудительно изгибается в другую сторону. Такой знакопеременный изгиб существенно интенсифицирует расслоение кристалла.

Волнообразная форма нижней ветви основной сетки обеспечивает промывку слюдосырья методом окунания, а ее сопряженность на этом участке с верхней сеткой гарантирует отсутствие смыва кристаллов в объем промывочной ванны. Возможность перемещения валиков в вертикальной плоскости, т.е. выполнение их осей подпружиненными, предохраняет конструкцию от перегрузок, гарантирует постоянство усилия прижатия осйо§ной сетки к другой и предотвращает вытяжку сеток.

Возможность транспортирования кристаллов слюды основной сеткой обеспечивается превышением ее скорости движения над скоростью движущейся ей навстречу верхней сетки. Вибрация подпружиненных валиков передается находящимся непосредственно с ними в силовом контакте сетками. Принудительная вибрация сеток (несущий элемент - основная сетка) с зажатыми между ними кристаллами слюды существенно увеличивает эффективность промывки слюдосырья методом окунания, а также насыщение его водой.

Предлагаемое устройство способно механически расслаивать кристаллы слюды только до пластин определенной толщины. Блок генерации поля ТВЧ предназначен для осуществления дальнейшего более глубоко го расслоения матери-члаТТо толщине.

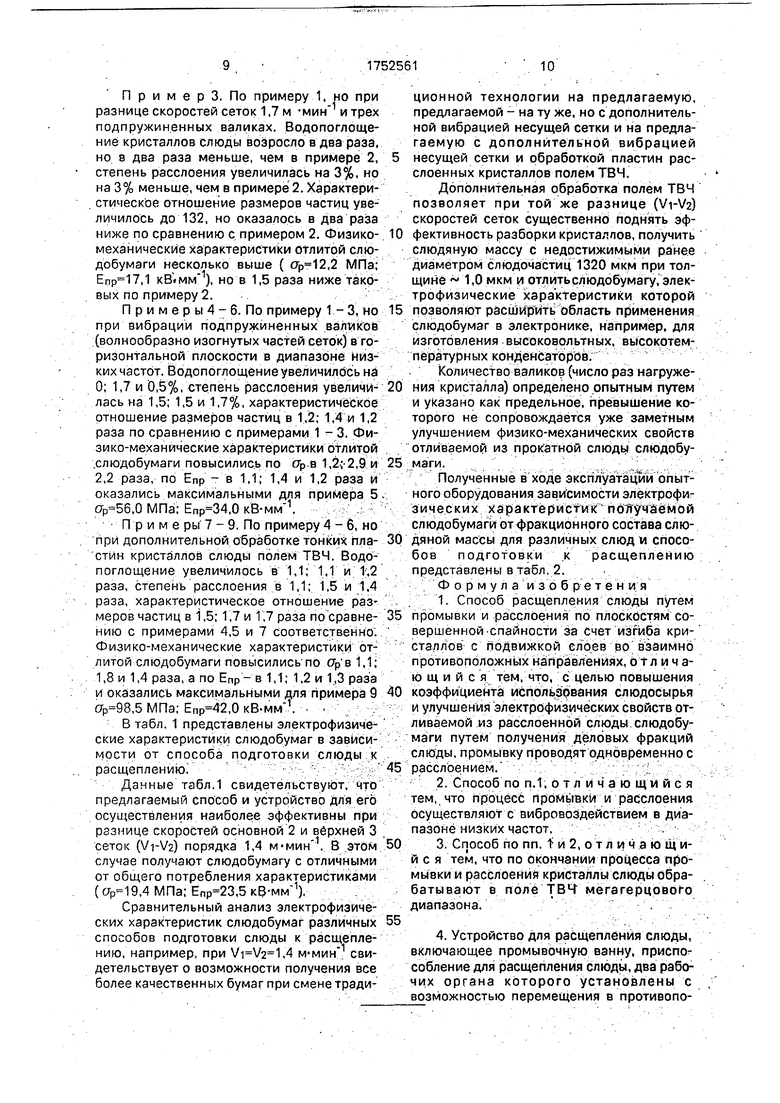

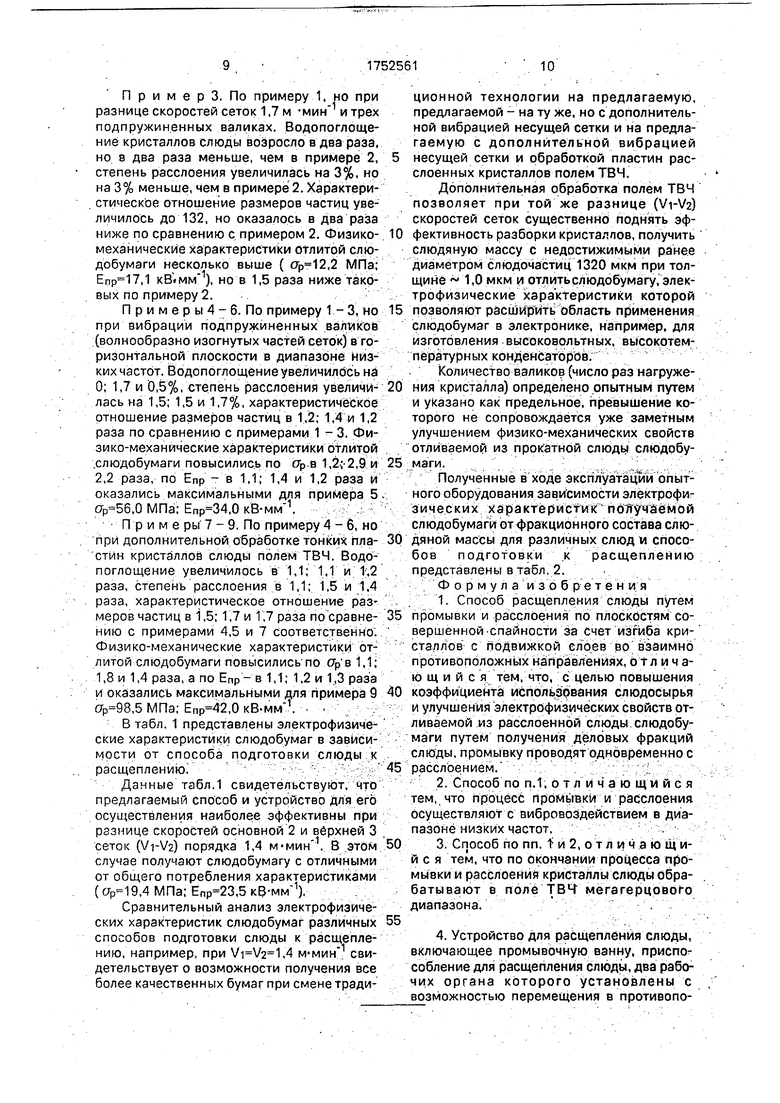

На чертеже изображено устройство, реализующее предлагаемый способ.

Устройство состоит из рамы 1, основной 2 и верхней 3 сеток, ведущих 4 и натяжных 5 барабанов с механизмами б натяжения, подпружиненных 7, установленных на корпусе промывочной ванны 8, форсунок 9 смыва слюды и щеточного барабана 10. Промывочная ванна 8 закреплена на рзме 1 с помощью гибкой пружинной связи 11. В ванну 8 налита промывочная жидкость (вода) 12 до уровня, соответствующего, например, отметке половины расстояния (по вертикали) между верхним и нижним рядами подпружиненных валиков 7.

Перед началом работы устройства в соответствии с видом обрабатываемого слю- досырья производится установка подпружиненных валиков 7 необходимого диаметра, а е помощью натяжных механизмов б и перемещения валиков 7 - выставка угла охвата сетками 2 и 3 валиков 7. Скорость движения сетки 2 превышает скорости движения сетки 3.

Кристаллы слюды подаются на верхнюю, например, горизонтально ориентированную ветвь 13 основной сетки 2 и последовательно огибают с нею подпружиненные валики 7, периодически окунаясь при этом в воду 12. Кристаллы слюды расслаиваются и отмываются от сколов и стек- лофазы, а так как верхняя часть сетки 3 движется навстречу основной сетке 2, то одновременно производится разборка кристаллов.

Кристаллы слюды исходной толщины 0,05-0,5 мм и максимальным линейным размером 10 - 100 мм разбираются на пластины толщиной порядка 0,02-0,05 мм. Обработанный материал удаляется с сетки 2 с помощью форсунок 9 смыва и вращающегося навстречу ходу основной сетки 2 щеточного барабана 10. Пластины слюды падают в приемный бункер 14 дезинтегратора.

Для варианта устройства с вибрацией несущего элемента - основной сетки 2 корпуса подшипниковых узлов подпружиненных валиков 7 связаны с вибраторам1 15. Вибраторы 15 установлены на корпусе промывочной ванны 8 и заставляют вибрировать подпружиненные валики 7 в горизонтальной плоскости в диапазоне низких частот.

Для варианта устройства с обработкой расслоенной слюды в поле ТВЧ над горизонтальным участком основной сетки 2 установлен блок 16 генерации высокочастотного поля. Тонкослойные кристаллы слюды, покинув зону контакта с верхней .сеткой 3, проходят экранированную снаружи зону интенсивной обработки высокочастотным полем.

Усилие разборки кристалла регулируется натяжными механизмами 6 основной 2 и верхней 3 сеток. Пластины толщиной 6-7 мкм расслоенного кристалла представлены на сетке 2, как правило, в виде пакетов толщиной 0,02-0,05 мкм. Каждая пластина не связана с соседними. Находящаяся между ними вода играет роль смазывающей жидкости. Поэтому воздействие поля ТВЧ, приводящее к незначительному увеличению толщины (вспучиванию) каждой отдельной пластины, не сопровождается их дроблением, так как каждая пластина свободно скользит относительно соседних.

Благодаря фиксации угла прогиба кристалла удается проводить его расслоение без превышения предела прочности материала при изгибе, т.е. без разрушения кристалла,

Этот момент особенно важен для высокопрочных и хрупких фторфлогопитовых слюд и позволяет достичь максимальной для способа расслоения производительности.

Минимальная разница скоростей движения сеток принята из соображений разборки кристалла не позднее его подхода к следующему подпружиненному валику и определяется расслоением между соседними валиками, скоростью движения основной

сетки 2, и ограничена 1 м- (0,1:0,6/6 1 м , гдеО,1 м-максимальныйлиней- ный размер кристалла; 0,6 м - расстояние между подпружиненными валиками; б м мин - скорость основной сетки). Максимальную разницу скоростей сеток ограничивает рост интенсивности износа верхней сетки при превышении ее скорости относительно основной сетки, т.е. кристаллов слюды, более 1,7-2,0 м .

Конструктивным исполнением и схемой подачи электропитания обеспечивают совпадение фаз (фазность) колебаний всех вариаторов, т.е. колебаний сеток как единого целого,

Пример Кристаллы слюды мусковит Мамского месторождения промывают, расслаивают и разбирают в предлагаемом устройстве при разнице скоростей сеток в 1 мх и одном подпружиненном валике. Во-

допоглощение кристаллов слюды возросло до 2%, степень расслоения достигла 12%, что способствовало увеличению характеристического отношения размеров частиц до 100. Физико-механические характеристики

отлитой слюдобумаги несколько выше и составили ,7 МПа; 3 кВ- .

П р и м е р 2. По примеру 1, но при разнице скоростей сеток 1,4 м и пяти

подпружиненных валиках. Водопоглоще- ние кристаллов слюды возросло более чем на 10% и достигло 12,3%, степень расслоения увеличилась в два раза и составила 6,2%, что способствовало увеличению характеристического отношения размеров частиц в три раза (DA5 296). Физико-механические характеристики отлитой слюдобумаги также повысились и составили ,4 МПа; ,5 кВ ,

П р и м е р 3. По примеру 1. но при разнице скоростей сеток 1,7 м и трех подпружиненных валиках. Водопоглоще- ние кристаллов слюды возросло в два раза, но в два раза меньше, чем в примере 2, степень расслоения увеличилась на 3%, но на 3% меньше, чем в примере 2. Характеристическое отношение размеров частиц увеличилось до 132, но оказалось в два раза ниже по сравнению с примером 2. Физико- механические характеристики отлитой слю- добумаги несколько выше ( ,2 МПа; ,1 ), но в 1,5 раза ниже таковых по примеру 2.

П р и м е р ы 4 - 6. По примеру 1 - 3, но при вибрации подпружиненных валмков (волнообразно изогнутых частей сеток) в горизонтальной плоскости в диапазоне низких частот. Водопоглощение увеличилось на 0; 1,7 и 0,5%, степень расслоения увеличилась на 1,5; 1,5 и 1,7%, характеристическое отношение размеров частиц в 1,2; 1,4 и 1,2 раза по сравнению с примерами 1 - 3. Физико-механические характеристики отлитой слюдобумаги повысились по Ор в 1,2; 2,9 и 2,2 раза, по ЕПр - в 1,1; 1,4 и 1,2 раза и оказались максимальными для примера 5 ,0 МПа; ,0 кВ-мм 1.

П р и м е ры 7 - 9. По примеру 4 - б, но при дополнительной обработке тонких пластин кристаллов слюды полем ТВЧ. Водопоглощение увеличилось в 1,1; 1,1 и 1,2 раза, степень расслоения в 1,1; 1,5 и 1,4 раза, характеристическое отношение размеров частиц в 1,5; 1,7 и 1,7 раза по сравнению с примерами 4,5 и 7 соответственно. Физико-механические характеристики отлитой слюдобумаги повысились по ор в 1,1; 1,8 и 1,4 раза, а по ЕПр - в 1,1; 1,2 и 1,3 раза и оказались максимальными для примера 9 ,5 МПа; ,0 кВ-мм 1.

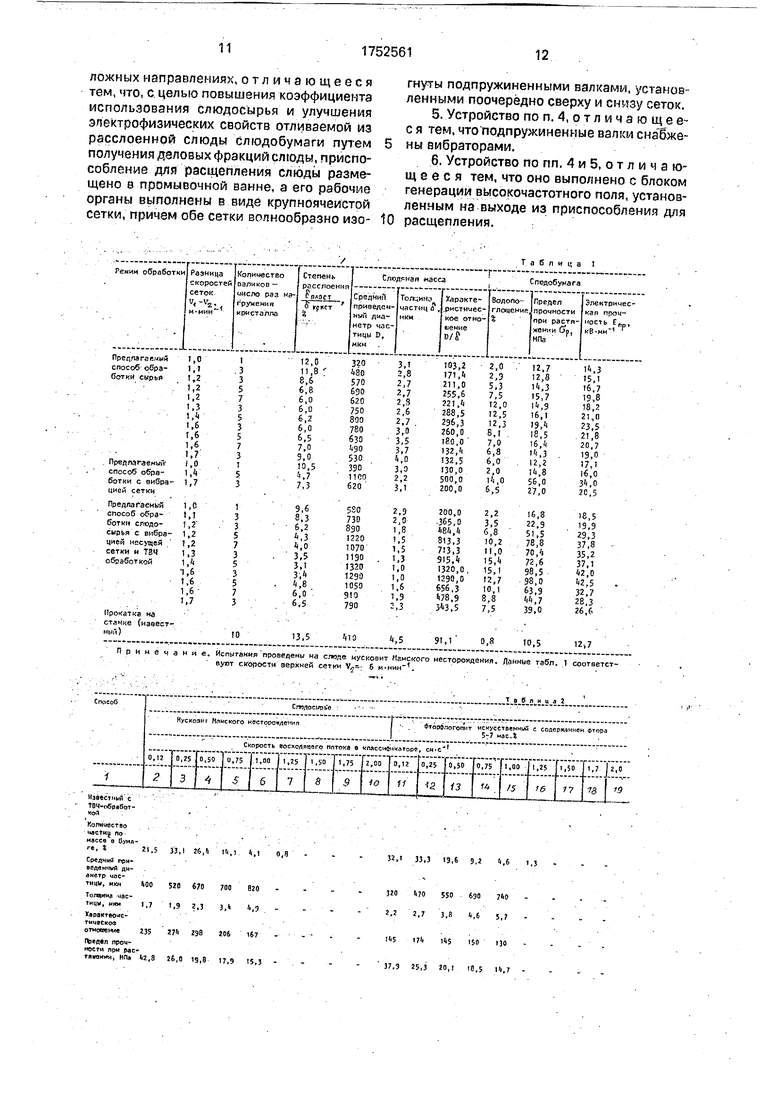

В табл. 1 представлены электрофизические характеристики слюдобумаг в зависимости от способа подготовки слюды к расщеплению.

Данные табл.1 свидетельствуют, что предлагаемым способ и устройство для его осуществления наиболее эффективны при разнице скоростей основной 2 и верхней 3 сеток (Vi-Va) порядка 1,4 м-мин . В этом случае получают слюдобумагу с отличными от общего потребления характеристиками (,4 МПа; ,5 кВ-мм 1),

Сравнительный анализ электрофизических характеристик слюдобумаг различных способов подготовки слюды к расщеплению, например, при ,4 м-мин 1 свидетельствует о возможности получений все более качественных бумаг при смене традиционной технологии на предлагаемую, предлагаемой - на ту же, но с дополнительной вибрацией несущей сетки и на предлагаемую с дополнительной вибрацией

несущей сетки и обработкой пластин расслоенных кристаллов полем ТВЧ.

Дополнительная обработка полем ТВЧ позволяет при той же разнице (Vi-Va) скоростей сеток существенно поднять эф0 фективность разборки кристаллов, получить слюдяную массу с недостижимыми ранее диаметром слюдочастиц 1320 мкм при толщине 1,0 мкм и отлитьслюдобумагу, электрофизические характеристики которой

5 позволяют расширить область применения слюдобумаг в электронике, например, для изготовления высоковольтных, высокотемпературных конденсаторов.

Количество валиков (число раз нагруже0 ния кристалла) определено опытным путем и указано как предельное, превышение которого не сопровождается уже заметным улучшением физико-механических свойств отливаемой из прокатной слюды слюдобу5 маги.

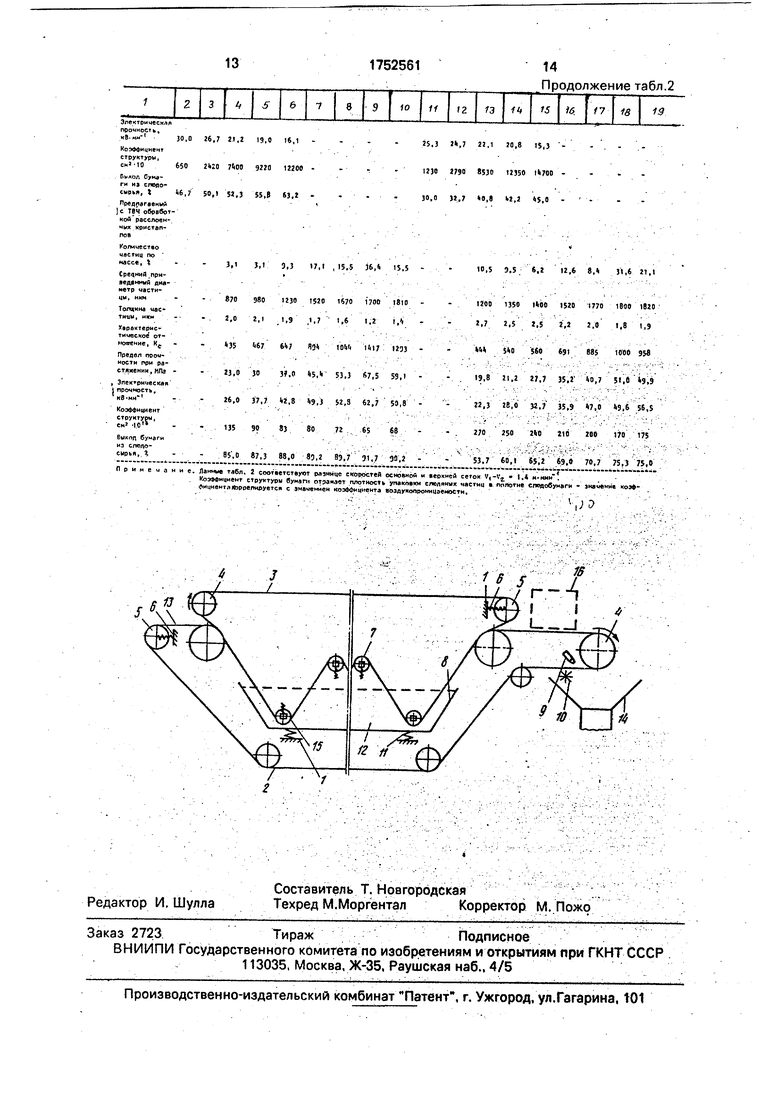

Полученные в ходе эксплуатации опытного оборудования зависимости электрофи- зических характеристик: получаемой слюдобумаги от фракционного состава слю0 дяной массы для различных слюд и способов подготовки к расщеплению представлены в табл. 2.

Формула изобретения

1.Способ расщепления слюды путем 5 промывки и расслоения по плоскостям совершенной спайности за счет изгиба кристаллов с подвижкой слоев во взаимно противоположных направлениях, отличающийся тем, что, с целью повышения

0 коэффициента использования слюдосырья и улучшения электрофизических свойств отливаемой из расслоенной слюды слюдобумаги путем получения деловых фракций слюды, промывку проводят одновременно с

5 расслоением.

2.Способ по п.1,отличающийся тем, что процесс промывки и расслоения, осуществляют с вибровоздействием в диапазоне низких частот,

0 3. Способ по пп. ги 2, отличающийся тем, что по окончании процесса промывки и расслоения кристаллы слюды обрабатывают в поле ТВЧ мегагерцевого диапазона.

5

4. Устройство для расщепления слюды, включающее промывочную ванну, приспособление для расщепления слюды, два рабо- чих органа которого установлены с возможностью перемещения в противоположных направлениях, отличающееся тем, что, с целью повышения коэффициента использования слюдосырья и улучшения эпектрофизических свойств отливаемой из расслоенной слюды слюдобумаги путем получения деловых фракций слюды, приспособление для расщепления слюды размещено э промывочной ванне, а его рабочие органы выполнены в виде крупноячеистой сетки, причем обе сетки волнообразно изо0

гнуты подпружиненными валками, установленными поочередно сверху и снизу сеток.

5.Устройство по п. 4, о т л и ч а ю щ е е- с я тем, что подпружиненные валки снабжены вибраторами.

6.Устройство по пп. 4 и 5, о т л и ч а ю- щ е е с я тем, что оно выполнено с блоком генерации высокочастотного поля, установленным на выходе из приспособления доя расщепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

| Способ расщепления слюды | 1989 |

|

SU1686036A1 |

| Способ подготовки мусковитового или флогопитового слюдосырья | 1989 |

|

SU1731877A1 |

| Способ расщепления слюды | 1986 |

|

SU1348185A1 |

| Устройство для расслоения кристаллов слюды | 1982 |

|

SU1038248A1 |

| Устройство для расслоения кристаллов слюды | 1984 |

|

SU1140967A1 |

| Поточная линия для расслоения и сортировки кристаллов слюды | 1982 |

|

SU1049256A1 |

| Устройство для расслоения кристаллов слюды | 1982 |

|

SU1073108A1 |

| СПОСОБ РАСЩЕПЛЕНИЯ СЛЮДЫ | 2011 |

|

RU2477218C2 |

| Способ получения слюдянойэлЕКТРОизОляциОННОй буМАги | 1979 |

|

SU796921A1 |

Изобретение относится к подготовке слюдяной массы в производстве слюдобу- маг с улучшенными электрофизическими характеристиками. При расщеплении слюды промывку проводят одновременно с расслоением по плоскостям совершенной спайности. Кроме того, процессы промывки и расслоения можно совмещать с вибровоздействием. По окончании процессов промыв-си и расслоения кристаллы слюды обрабатывают в поле ТВЧ мегагерцевого диапазона. В устройстве для расщепления слюды установлена промывочная ванна и приспособление для расщепления, размещенное в промывочной ванне, а его рабочие органы выполнены в виде крупноячеистой сетки, причем обе сетки волнообразно изогнуты подпружиненными валками, установленными поочередно сверху и снизу сеток. 2 с. и 4 з.п. ф-лы, 1 ил.. 2 табл.

1,0

М

1,2 ,2 1,2 1,3 1, 1,6 1,6 1,6 1,7

3,6 8,3 6,2 ,3 ,о

3,5

3,1

3,4 4,8 6,0 6,5

10

13,5

Примечание. Испытания проведены на слюде мусковит Майского месторождения. Данное табл. 1 соответствует скорости верхней сетки V & м-мин.

71,5J3,lZ6,14,)«, о,в

оо520в о;ооего

2352 1|2Э82061«7

W,8гв,019,017,915,5 Таблица 1

O

D

0

20

70

90

20

ЭО

50

0

0

2,3 2,0 1,8 1,5 Ь5 1,3 1,0 1,0

1,6

1,9

,3

200,0

365,0

484,4

313,3

713,3

915, l

1320,0

1290,0

656,3

478,9

343,5

2,2

3,5

6,8

10,2

11,0

15,4

15,1

12,7

10,1

8,8

7,5

16,8 22,9 51,5 78,8 70, t 72,6 98,5 98,0 63,9 44,7 39,0

18,5 19,9 29,3 37,8 35,2 37,1 42,0 42,5 32,7 28,3 26,6

,5

91,1

о,а

10,5

12,7

таблица

32, 33.31Э,69,гч,6

3ZO1 705506907 0

2,22,73,8М5,7

USI7b145150130

37,Э25,320,118,.7 Коэффициент структуры бумаги отражает плотность упаковки еледяных частиц полотне елюлобумаги значение коэф- ФициентлМоррепкруется с значением коэффициента воздухопроницаемости.

V

| Соболев В.В | |||

| Слюдопласты и их применение | |||

| - Л.: Энергоатомиздат, 1985, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Станок прокатный многовалковый с грузом | |||

| Переносный станок для разрезания на месте изношенных цилиндрических втулок в золотниковых коробках или т.п. | 1926 |

|

SU7914A1 |

Авторы

Даты

1992-08-07—Публикация

1989-07-20—Подача