1

.Изобретение относится к бурению скважин в геологоразведочной отрасли и нефтяной промьшшенности и предназначено для их промывки.

Цель изобретения - повышение эффективности полимерного.бурового раствора закупоривать поглощающие пласты при температуре до -40°С за счет повышения его вязкости.

Полимерный бзфовой раствор включает полиакриламид, содержа11а1й 0,5- 1,9 мас.% карбоксильных групп, би- хромат щелочного металла, гипосульфит натрия, хлорид аммония и воду при следующем соотношении ингредиентов, маСо%:

Полиакриламид с содерт

жанием карбоксильных

групп 0,5-1,9 мае,% 0,14-0,20

Бихромат щелочного металла0,14-0,20

Гипосульфит натрия 0,11-0,15 Хлорид аммония 0,05-0,5 ВодаОстальное

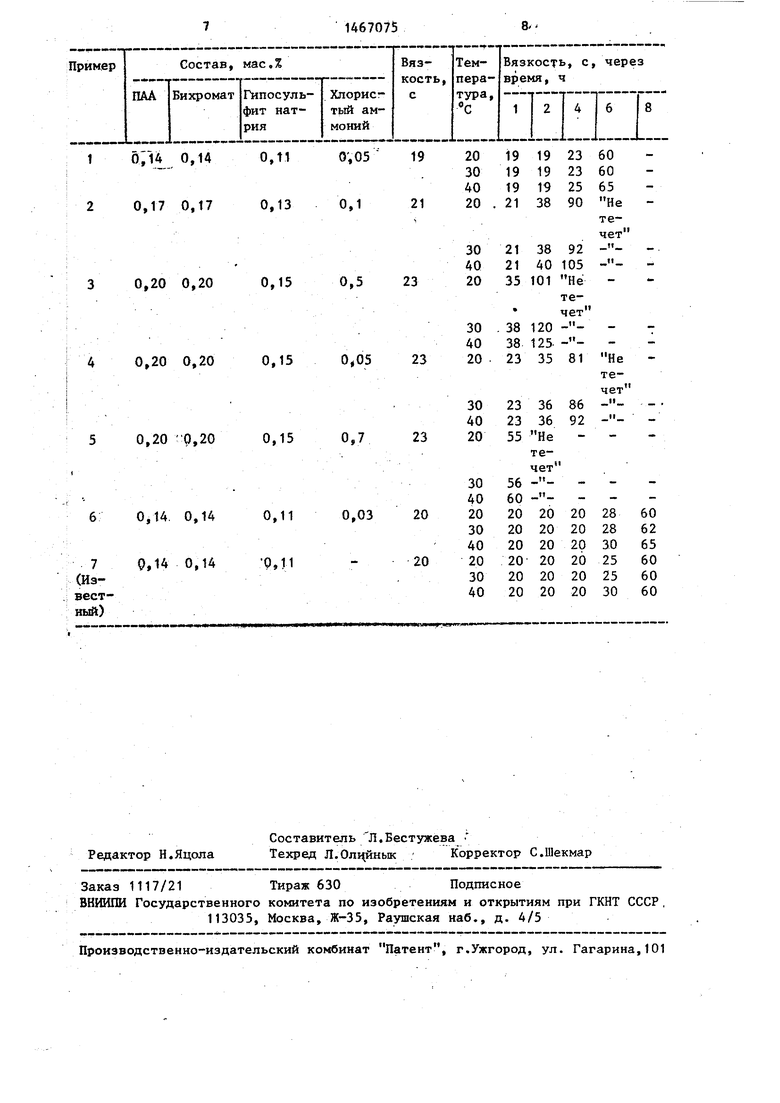

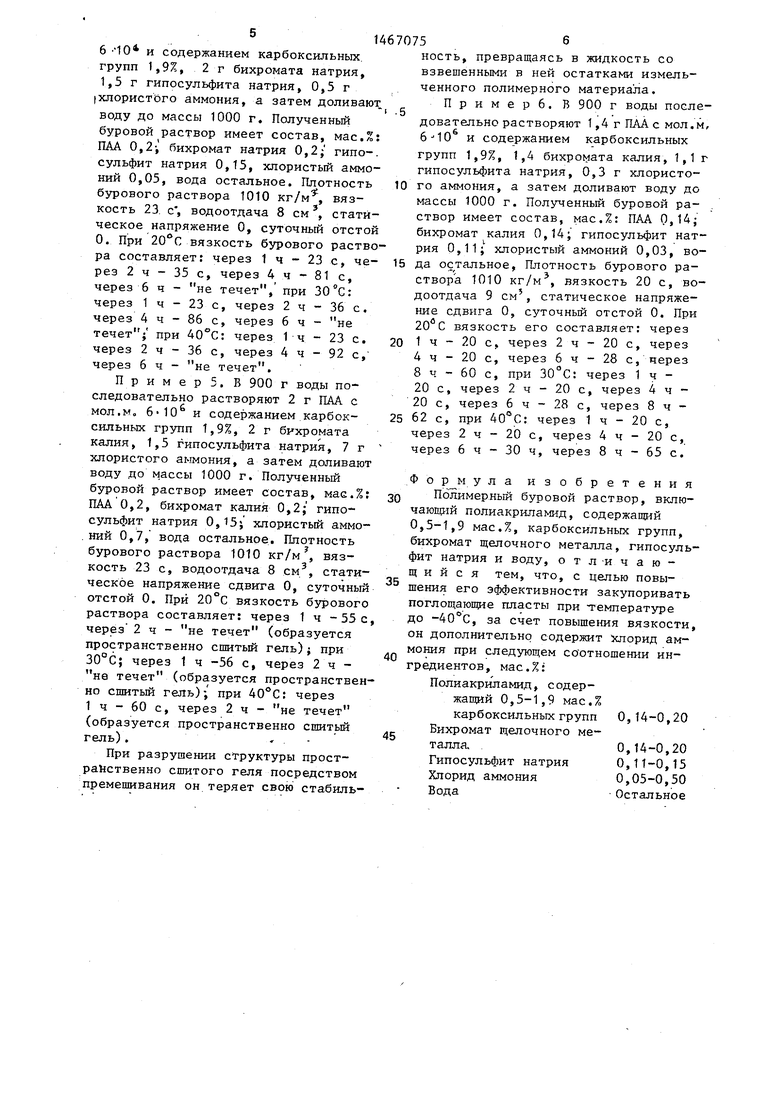

В таблице приведены данные, иллюстрирующие зависимость технологических параметров буровых растворов jOT количественного соотношения его ингредиентов.

Анализ экспериментальных данных показывает, что при содержании ПАА 0,14-0,20 мас.%, бихромата-натрия или калия 0,14-0,20 мас.%, гипосуль- фата натрия 0,11-0,15 мас.% и хлористого аммония 0,05-0,5 мас.% вязкос- ь бурового раствора составляет от 60 с до не течет через 2-6 ч при 20-40 с (примеры 1-3), что удовлетворяет усj:i

а

ч

О

сд

овиям закупоривания поглощаюпщх ка- Иалов.

: Это свидетельствует о повьпаении язкости по сравнению с известным jpacTBOpoM, которая через 2-6 ч при |20-40°С составляет 20-30 с, а удов- |1етворительного значения 60 с она |;остигает только через 8 ч. Такое овьшение вязкости способствует повы- |пени о эффективности закупоривания по- лощающих пластов и снижению расхода, бурового раствора, вызванного погло- (цением.

При увеличении содержания хлорис- jroro аммония в пределах 0,05-0,5 мае.% Ьозрастает вязкость бурового раствора. Ксли по примеру 4 вязкость сос- Ьавляет от 81 с до не течет через f-6 ч,-то по примеру 3 она через 21467075.4

Плотность бурового раствора 1010 кг/м , вязкость 19с, водоотдача 9 ей , статическое напряжение сдвига О, суточный отстой 0. При 20°С вязкость бу- рового раствора составляет: через

ts

t ч составляет уже от 101 с до не гечет.

; Увеличение содержания в буровом растворе хлористого аммония более мас.% нецелесообразно, поскольку Ьриводит к резкому возрастанию вяз- ICOCTH, которая составляет от 55 с ko не течет через 1-2 ч, причем Образующиеся гели являются простран- Ьтвенно сшитыми продуктами, способ- Нйми вызвать прихват бурильной ко- iioHHM, а разрушение их структуры вле- fieT за собой потерю технологических рвойств бурового раствора, которьй превращается в жидкость со взвешен- ътмя в ней остатками геля (пример 5). ; УрЕеньшение содержания хлористого йммоння менее 0,05 мас.% (пример 6) е приводит к увеличению вязкости, icoTopaH практически равна вязкости 1звестного раствора, составляет 20 $0 с через 4-6 ч и достигает величи- |1ы 60 с т олько через 8 ч.

Таким образом, добавка хлористого &ММОНИЯ в пределах 0,05-0,5 мас.% йовьшает вязкость полимерного бурового раствора до 60 с - не течет При 20-4о С.

Пример 1. В 900 г воды последовательно растворяют 1,4 г ПАА с мол.м, 3 -Ю и содержанием карбоксильных групп 0,5%, 1,4 г бихромата калия 1,1 г гипосульфита натрия, 0,5 г хлористого аммония, а затем доливают воду до массы 1000 г. По- |1ученный буровой раствор имеет сое-.- |гав, мас.%: ПАА 0,14, бихромат калия

0,14i гипосульфит натрия 0,11; хлористый аммоний 0,05; вода остальное.

20

25

30

35

40

45

50

55

19 с, 23 с,

через

через 2 ч - 19 с.

через 6 ч - 60 с,

через при

1

через 4 ,о

-19 с,

-23 с,

через 2 через 6

ч - ч -19

-25

че1 ч 4ч30° С:

19 с,

60 ci при через 1

рез 2 ч - 19 с( через 4

через 6 ч - 65 с.

Пример2. В 900 г воды после -довательно растворяют 1,7 г ПАА с мол.м. 6 -10 и содержанием карбоксильных групп 1,2%, 1,7 г бихромата натрия, 1,3 г гипосульфита натрия, 1 г хлористого аммония, а затем доливают воду до массы 1000 г. Полу- /ченный бзфовой раствор имеет состав, мае.7,: ПАА 0,17-, бихромат натрия 0,17; гипосульфит натрия 0,13; хлористый аммоний 0,1; вода остальное. Плотность бурового раствора 1010 кг/м, вязкость 21 с, водоотдача 8 см, статическое напряжение сдвига О, суточный отстой 0. При вязкость бурового раствора составляет: через 1 ч- 21 с, через 2 ч - 38 с, через 4ч- 90 с, через 6 ч - не- течет, при 30°С: через 1 ч - 21 с, через 2чс, через 4 ч - 92 с, через 6ч- 2 течет ; при ,40 С: через 1 ч. - 21 с, через 2 ч - 40 с, через 4ч- 105 с, через 6 ч - не течет,

ПримерЗ, В 900 г воды последовательно растворяют 2 г ПАА с мол.м., и содержанием карбоксильных групп 1,9%, 2 г бихромата калия, 1,5 г гипосульфита натрия, 5 г хлористого аммония, а затем доливают воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.%: ПАА 0,2; бихромат калия 0,2; гипосульфит натрия 0,15j хлористьй аммоний 0,5; вода остальное, Плотность бурового раствора 1010 кг/м, вязкость 23 с, водоотдача 8 см , статическое напряжение сдвига О, суточный отстой 0. При 20 с вязкость бурового раствора составляет: через 1 ч - 35 с, через 2ч - 101 с, через 4 ч - не течет ; при 30°С: через 1 ч - 38 с, через 2 ч - 120 с, через 4 ч 1 ч 4 ч

38

1Г

нем течет

38 II

, при 40 С: через через 2 ч - 125 с, чер.ез

II

не течет

Пример4. В 900 г воды последовательно растворяют 2 г ПААс мол.м.

s

0

5

0

5

0

5

0

5

19 с, 23 с,

через

через 2 ч - 19 с.

через 6 ч - 60 с,

через при

1

через 4 ,о

-19 с,

-23 с,

через 2 через 6

ч - ч -19

-25

че1 ч 4ч30° С:

19 с,

60 ci при через 1

рез 2 ч - 19 с( через 4

через 6 ч - 65 с.

Пример2. В 900 г воды после -довательно растворяют 1,7 г ПАА с мол.м. 6 -10 и содержанием карбоксильных групп 1,2%, 1,7 г бихромата натрия, 1,3 г гипосульфита натрия, 1 г хлористого аммония, а затем доливают воду до массы 1000 г. Полу- /ченный бзфовой раствор имеет состав, мае.7,: ПАА 0,17-, бихромат натрия 0,17; гипосульфит натрия 0,13; хлористый аммоний 0,1; вода остальное. Плотность бурового раствора 1010 кг/м, вязкость 21 с, водоотдача 8 см, статическое напряжение сдвига О, суточный отстой 0. При вязкость бурового раствора составляет: через 1 ч- 21 с, через 2 ч - 38 с, через 4ч- 90 с, через 6 ч - не- течет, при 30°С: через 1 ч - 21 с, через 2чс, через 4 ч - 92 с, через 6ч- 2 течет ; при ,40 С: через 1 ч. - 21 с, через 2 ч - 40 с, через 4ч- 105 с, через 6 ч - не течет,

ПримерЗ, В 900 г воды последовательно растворяют 2 г ПАА с мол.м., и содержанием карбоксильных групп 1,9%, 2 г бихромата калия, 1,5 г гипосульфита натрия, 5 г хлористого аммония, а затем доливают воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.%: ПАА 0,2; бихромат калия 0,2; гипосульфит натрия 0,15j хлористьй аммоний 0,5; вода остальное, Плотность бурового раствора 1010 кг/м, вязкость 23 с, водоотдача 8 см , статическое напряжение сдвига О, суточный отстой 0. При 20 с вязкость бурового раствора составляет: через 1 ч - 35 с, через 2ч - 101 с, через 4 ч - не течет ; при 30°С: через 1 ч - 38 с, через 2 ч - 120 с, через 4 ч 1 ч 4 ч

38

1Г

нем течет

38 II

, при 40 С: через через 2 ч - 125 с, чер.ез

II

не течет

Пример4. В 900 г воды последовательно растворяют 2 г ПААс мол.м.

6 10 и содержанием карбоксильных, групп 1,9%, 2 г бихромата натрия, 1,5 г гипосульфита натрия, 0,5 г Хлористого аммония, а затем доливают, воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.%: ПАА 0,2-, бихромат натрия 0,2; гипо-. сульфит натрия 0,15, хлористый аммоний 0,05, вода остальное. Плотность бурового раствора 1010 кг/м, вязкость 23. с , водоотдача 8 см , статическое напряжение О, суточный отстой 0. При 20 С вязкость бурового раство1467075

кость, превращаясь в жидкость со взвешенными в ней остатками измельченного полимерного материала, g Примерб.В 900 г воды после довательно растворяют 1,4 г ПАА с мол.м б- Ю и содержанием карбоксильных групп 1,9%, 1,4 бихромата калия, 1,1 гипосульфита натрия, 0,3 г хлористо- 10 го аммония, а затем доливают воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.%: ПАА 0,14; бихромат калия 0,14; гипосульфит нат рия 0,11; хлористый аммоний 0,03, вора составляет: через 1ч - 23 с чё- 1д аммонии u,uj, во рез 2 ч - - г J.L „ « остальное, Плотность бурового рарез 2 ч через 6 ч через 1 ч ч ер е 3 4 ч

- 35 с, через 4 ч - 81 v,, - не течет. при 30 °G:

через 2 ч

ч -86 с, через 6

-36

- 36 II

не

течет ; при 40 С: через 1ч - 23 с.

через 2 ч - 36 с, через 4 ч - 92 с, через 6 ч - не течет.

П р и м е р 5. В 900 г воды последовательно растворяют 2 г ПАА с мол.м. 6-10 и содержанием карбоксильных групп 1,9%, 2 г бихромата калия, 1,5 гипосульфита натрия, 7 г хлористого аммония, а затем доливают воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.%: ПАА 0,2, бихромат калия 0,2; гипосульфит натрия 0,15; хлористый аммо- . НИИ 0,7, вода остальное. Плотность бурового раствора 1010 кг/м вязкость 23 с, водоотдача 8 см, статическое напряжение сдвига О, суточный отстой 0. При 20°С вязкость бурового раствора составляет: через 1 ч -55с через 2 ч - не течет (образуется пространственно сшитый гель); при 30°С; через 1 ч -56 с, через 2ч- не течет (образуется пространственно сшитый гель)-, при 40°С: через 1 ч - 60 с, через 2 ч - не течет (образуется пространственно спштый гель)., .

При разрушении структуры прост- райственно сшитого геля посредством премепшвания он теряет свою стабиль20

створа 1010 кг/м, вязкость 20 с, водоотдача 9 см , статическое напряжение сдвига О, суточный отстой 0. При 20 С вязкость его составляет: через

ч - 20

через 2 ч - 20 - 28

через через

1

4 ч - 20 с, через 6 ч 8 ч - 60 с, при через 1 ч - 20 с, через 2 ч - 20 с, через 4ч- 20 с, через 6 ч - 28 с, через 8ч- 25 62 с, при 40°С: через 1 ч - 20 с, через 2 ч - 20 с, через 4 ч - 20 с, через 6 ч - 30 ч, через 8 ч - 65 с.

Ф о ула изобретения 30 Полимерный буровой раствор, включающий полиакрилаМИД, содержащий 0,5-1,9 мас.%, карбоксильных групп, бихромат щелочного металла, гипосульфит натрия и воду, отл-ичаю- Щ и и с я тем, что, с целью повышения его зффективности закупоривать поглощающие пласты при температуре до -40 С, за счет повышения вязкости, он дополнительно содержит хлорид ам- 40 °™ Ри следующем со отношении ингредиентов, мас.%:

Полиакриламид, содержащий 0,5-1,9 мас.% карбоксильных групп 0,14-0,20 Бихромат щелочного металла0,14-0,20 Гипосульфит натрия 0,11-0,15 Хлорид аммония 0,05-0,50 °Да Остальное

45

т, : . 1467075

кость, превращаясь в жидкость со взвешенными в ней остатками измельченного полимерного материала, Примерб.В 900 г воды последовательно растворяют 1,4 г ПАА с мол.м, б- Ю и содержанием карбоксильных групп 1,9%, 1,4 бихромата калия, 1,1 г гипосульфита натрия, 0,3 г хлористо- го аммония, а затем доливают воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.%: ПАА 0,14; бихромат калия 0,14; гипосульфит натрия 0,11; хлористый аммоний 0,03, во аммонии u,uj, во « остальное, Плотность бурового ра1д аммонии u,uj, во « остальное, Плотность бурового ра20

створа 1010 кг/м, вязкость 20 с, водоотдача 9 см , статическое напряжение сдвига О, суточный отстой 0. При 20 С вязкость его составляет: через

ч - 20

через 2 ч - 20 - 28

через через

1

4 ч - 20 с, через 6 ч 8 ч - 60 с, при через 1 ч - 20 с, через 2 ч - 20 с, через 4ч- 20 с, через 6 ч - 28 с, через 8ч- 25 62 с, при 40°С: через 1 ч - 20 с, через 2 ч - 20 с, через 4 ч - 20 с, через 6 ч - 30 ч, через 8 ч - 65 с.

Ф о ула изобретения 30 Полимерный буровой раствор, включающий полиакрилаМИД, содержащий 0,5-1,9 мас.%, карбоксильных групп, бихромат щелочного металла, гипосульфит натрия и воду, отл-ичаю- Щ и и с я тем, что, с целью повышения его зффективности закупоривать поглощающие пласты при температуре до -40 С, за счет повышения вязкости, он дополнительно содержит хлорид ам- 40 °™ Ри следующем со отношении ингредиентов, мас.%:

Полиакриламид, содержащий 0,5-1,9 мас.% карбоксильных групп 0,14-0,20 Бихромат щелочного металла0,14-0,20 Гипосульфит натрия 0,11-0,15 Хлорид аммония 0,05-0,50 °Да Остальное

5

Пример

Состав, мас,%

Бихромат

Гипосульфит натрия

Хлорисг тый аммоний

Темпера-тура,

Вязкость, с, через время, ч

6 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерный буровой раствор | 1987 |

|

SU1467076A1 |

| Полимерный состав для промывки скважин | 1988 |

|

SU1663002A1 |

| Полимерный буровой раствор | 1989 |

|

SU1669967A1 |

| Полимерный буровой раствор | 1986 |

|

SU1364629A1 |

| Состав на нефтяной основе для закупоривания пластов | 1989 |

|

SU1668632A1 |

| Состав для промывки скважин при бурении в поглощающих пластах | 1983 |

|

SU1239140A1 |

| Способ приготовления состава на нефтяной основе для закупоривания пластов | 1987 |

|

SU1553651A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2015 |

|

RU2574659C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПЕРФОРАЦИИ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2252238C1 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

Изобретение относится к бурению скважин в геологоразведочной отрасли и нефтяной пром-сти и предназначено для их промывки. Цель - повышение эффективности полимерного бурового раствора при закупоривании поглоща- Ю1ЩХ пластов при т-ре до -40° С за счет повьшения его вязкости. Раствор содержит следунлцие ингредиенты, мас.%: полиакриламид, содержащий от 0,5 до 1,9 мас.% карбоксильных групп, 0,14-0,20, бихромит щелочного металла 0,14-0,20, хлорид аммония 0,05- 0,50, вода остальное. Раствор готовят путем затворения в воде, входящих в него ингредиентов. Раствор обладает повышенной вязкостью, благодаря которой снижается его расход, вызванный поглощением. 1 табл.. с (Л

1 о; 14 0,14 0,t1 0;05 19

2 0,17 0,17 0,13 0,1 21

3 0,20 0,20 0,15 0,5 23

4 0,20 0,20 0,15 0,05 23

5 0,20 0,20 0,15 0,7 23

6 0,14. 0,14

- - 60 - - 20 2020

30 40

0,11 0,03 20 202020202860

302020202862

402020203065

7 9,14 0,14 О,11 - 20 202020202560

(Из-302020202560

secT- 2020203060

ный)

I

Составитель Л.Бестужева Редактор Н.ЯцолаТехред Л.ОлцйныкКорректор С.Шекмар

Заказ 1117/21 Тираж 630Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР, 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

19 19 23 60 19 19 23 60 19 19 25 65 21 38 90 Не течет

21 38 92 21 40 105 35 101 Не - течет

38 120 - 38 125 23 35 81 Не течет

23 3686

23 3692 - - течет

- - 60 - - 20 2020

20202028

| Патент США № 4040484, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ слитковв п1ФПР :1г с | 0 |

|

SU407628A1 |

| Состав для промывки скважин при бурении в поглощающих пластах | 1983 |

|

SU1239140A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-03-23—Публикация

1987-05-25—Подача