I

Изобретение относится к смазочным материалам, применяемым при горячей обработке металлов давлением, и может быть использовано в процессах горячей штамповки, прессования, вьщавливания и редуцирования.

Цель изобретения - повьш1ение антифрикционных свойств смазки и улучшение условий труда за счет резкого сокращения дымовьщеления.

Для получения смазки используют триполифосфат натрия, мелкодисперсный графит с размером частиц 0,1 - 5 мкм и крупнодисперсный графит с размером частиц 5 - 200 мкм, а также древесную массу, nonyiieHHyro в процессе бумажного производства при измельчении древесины в воде (этот продукт в дальнейшем назван древесной массой).

Введение в состав смазки древесной массы с относительной толщиной волокон (отношение толщины к длине) 0,01 - 0,10 позволяет использовать волокна .древесной массы в качестве загустите ля смазки, резко снизить дымовьщеле- ние при использовании смазки и за счет быстрого сгорания волокон древесной массы обеспечить образование газовой подушки между штампом и горячим металлом заготовки, кроме этого, образующийся от сгорания древесной массы углерод препятствует привариванию к гатампу.

4 О)

sl

о

00

IND

Введение в состав смазки ыеиыие 3 мас.% древесной массы не обесиечи- вает должного эффекта загущения смазки и не позволяет в полной мере проявиться положительному влиянию древесной массы на условия трения на поверхности контакта инструмент - заготовка. Содержание в смазке свьпие 15% древесной массы приводит к значитель- ;ному дымовыделению. ; Полидисперсный графит, введенный ;В смазку как углеродсодержащий компо- |нент, имеет соотношение масс мелко- и крупнодисперсного графита в преде

|лах О,1 - 1,0о При сортношении мень- :ше 0,1 не проявляются в должной мере :адгезионные свойства мелкодисперсно- |ГО графита (смазка плохо удерживает- |ся на поверхности гравюры штампа), |при соотношении больше 1,0 повышаетс стоимость смазки и уменьшается воз- |можная толщина смазочного слоя на го :рячей поверхности штампа после испа- рения водной основы.

Мелкие частицы графита с поверх- ;ностью, блокированной фосфатными ;группами, обеспечивают хорошую адге- ;зионную способность смазки, а крупны частицы графита - получение сравни- ;тельно толстого слоя смазки на повар :хкости инструмента. Это, в свою оче- :редь, обеспечивает неразрывность сло ;смазки при значительных перемещениях :металла вьщавливаемой заготовки от- носительно поверхности инструмента.

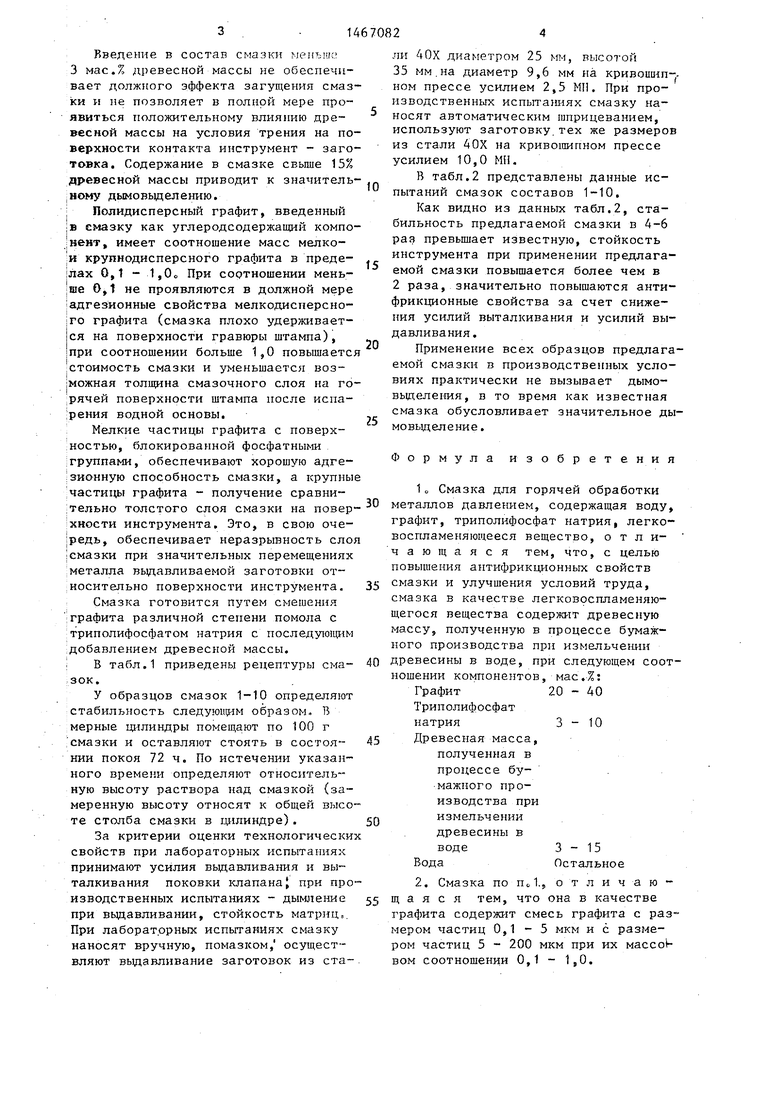

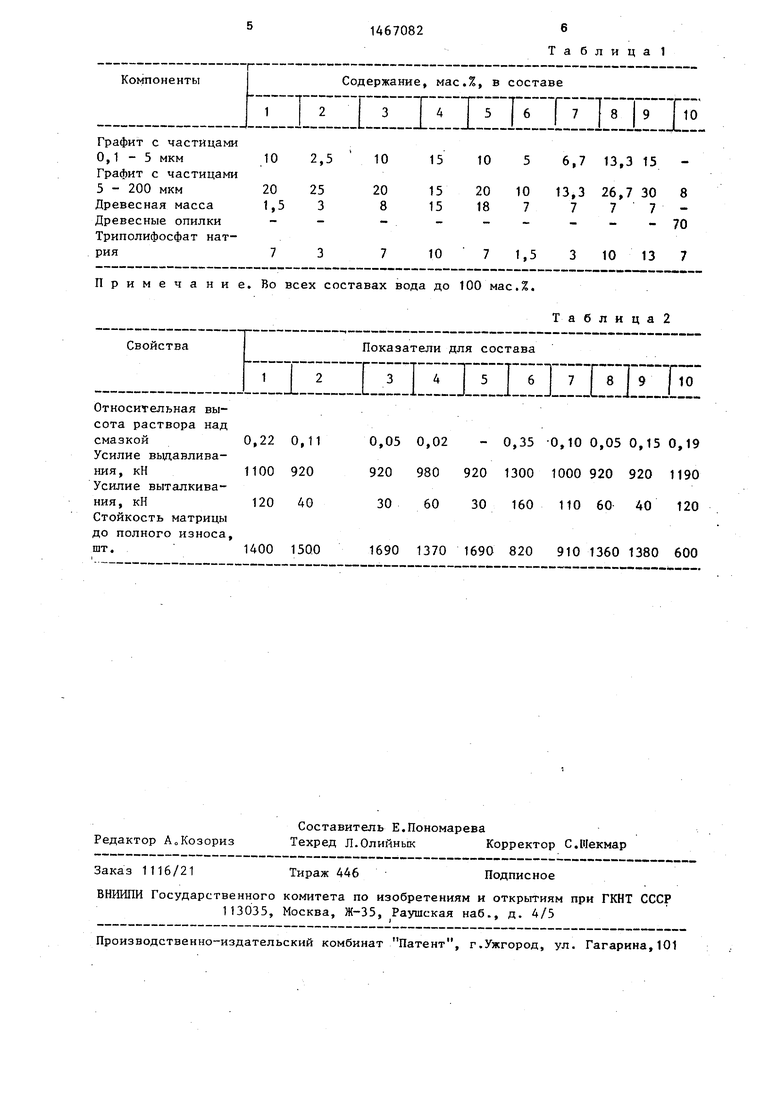

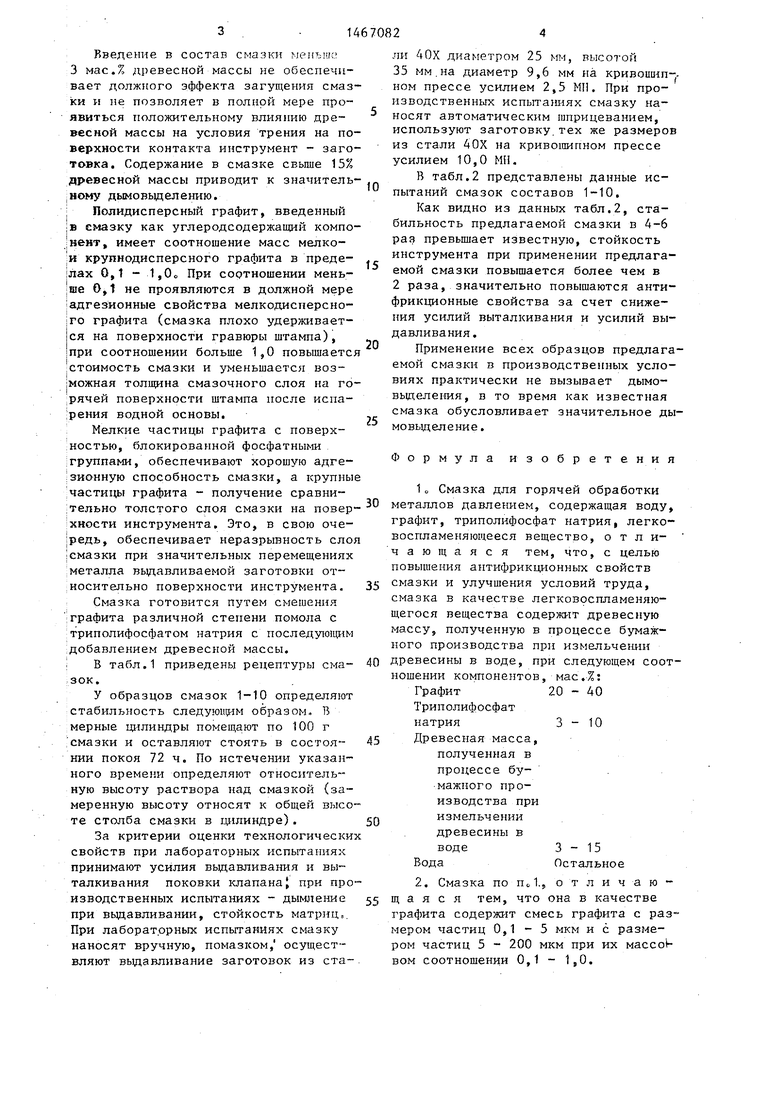

Смазка готовится путем смешения :графита различной степени помола с триполифосфатом натрия с последующим добавлением древесной массы, I В табл,1 приведены рецептуры сма- зок,

у образцов смазок 1-10 определяют стабильность следующем образом, В мерные цилиндры помещают по 100 г ;смазки и оставляют стоять в состоя-- НИИ покоя 72 ч. По истечении указанного времени определяют относительную высоту раствора над смазкой (замеренную высоту относят к общей высоте столба смазки в цилиндре),

За критерии оценки технологически свойств при лабораторных испытаниях принимают усилия вьщавливания и выталкивания поковки клапанаJ при производственных испытаниях - дымление при вьщавливании, стойкость матриц,. При лабораторных испытаниях смазку наносят вручную, помазком, осуществляют вьщавливание заготовок из ста0

0

5

0

5 0

5

ли 40Х диаметром 25 мм, высотой 35 мм.на диаметр 9,6 мм на кpивouD п-. ном прессе усилием 2,5 МП. При производственных испьп аниях смазку наносят автоматическим шприцеванием, используют заготовку тех же размеров из стали 40Х на криво1пипном прессе усилием 10,0 МИ,

В табл,2 представлены данные испытаний смазок составов 1-10,

Как видно из данных табл,2, стабильность предлагаемой смазки в 4-6 раз превьш1ает известную, стойкость инструмента при применении предлагаемой смазки повышается более чем в 2 раза, значительно повышаются антифрикционные свойства за счет снижения усилий выталкивания и усилий выдавливания.

Применение всех образцов предлагаемой смазки в производственных условиях практически не вызывает дымо- выд(ше1гия, в то время как известная смазка обусловливает значительное ды- мовыделение.

Формула изобретения

1 о Смазка для горячей обработки металлов давлением, содержащая воду, графит, триполифосфат натрия, легковоспламеняющееся вещество, о т л и- чающаяся тем, что, с целью повышения антифрикционных свойств смазки и улучшения условий труда, смазка в качестве легковоспламеняющегося вещества содержит древесную массу, полученную в процессе бумажного производства при измельчеюш древесины в воде, при следующем соотношении компонентов, мае,%: Графит20-40

Триполифосфат натрия3-10

Древесная масса, полученная в процессе бу- мажного производства при измельчении древесины в воде 3-15 ВодаОстальное

2, Смазка по п.,, о т л и ч а ю - щ а я с я тем, что она в качестве графита содержит смесь графита с размером частиц 0,1-5 мкм и с размером частиц 5 - 200 мкм при их Maccot- вом соотношении 0,1 - 1,0,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1984 |

|

SU1168593A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1558961A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2065485C1 |

| СМЕСЬ ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ \ ц^^Щ S.iO'fEFIOi | 1972 |

|

SU436076A1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1567614A1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

Изобретение касается смазочных веществ, в частности, для горячей обработки металлов.давлением, что может быть использовано в процессах горячей штамповки, прессования, вьщавливания и редуцирования. В состав смазки входят, мас.%: графит 20 - 40J триполи- фосфат натрия 3-10, древесная масса, полученная в процессе бумажного производства при измельчении древесины в воде,3 - 15, вода до 100. Целесообразно использовать смесь графита с размером частиц 0,1-5 мкм и с размером 5 - 200 мкм при их массовом соотношении 0,1 - 1,0. Эта смазка обладает лучшими антифрикционными свойствами, например стойкость матрицы до полного износа повышается с 600 до 1690 шт., а стабильность смазки в 4 - 6 раз выше известной при отсутствии дымовьщеления, что улучшает условия труда. 1 з.п. ф-лы, 2 табл. СЛ

Примечание. Во всех составах вода до 100 мае.%.

Относительная высота раствора над смазкой

Усилие вьщавлива- ния, кН

Усилие выталкивания, кН Стойкость матрицы до полного износа шт.

Таблица2

0,050,02-0,35-0,100,050,150,19

920980920130010009209201190

30 60301601106040120

16901370169082091013601380600

| Смазка для полимерных и металлополимерных пар трения | 1974 |

|

SU499292A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| АНКЕРНЫЙ БОЛТ | 1972 |

|

SU426076A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-03-23—Публикация

1987-01-13—Подача