1

Изобретение относится к кожевенной и меховой промышленности, а именно к устройствам для подачи и предварительной расправки кожи и меха в рабо чие валы.

Цель изобретения - повьшзение равномерности расправки и упрощение конструкции-.

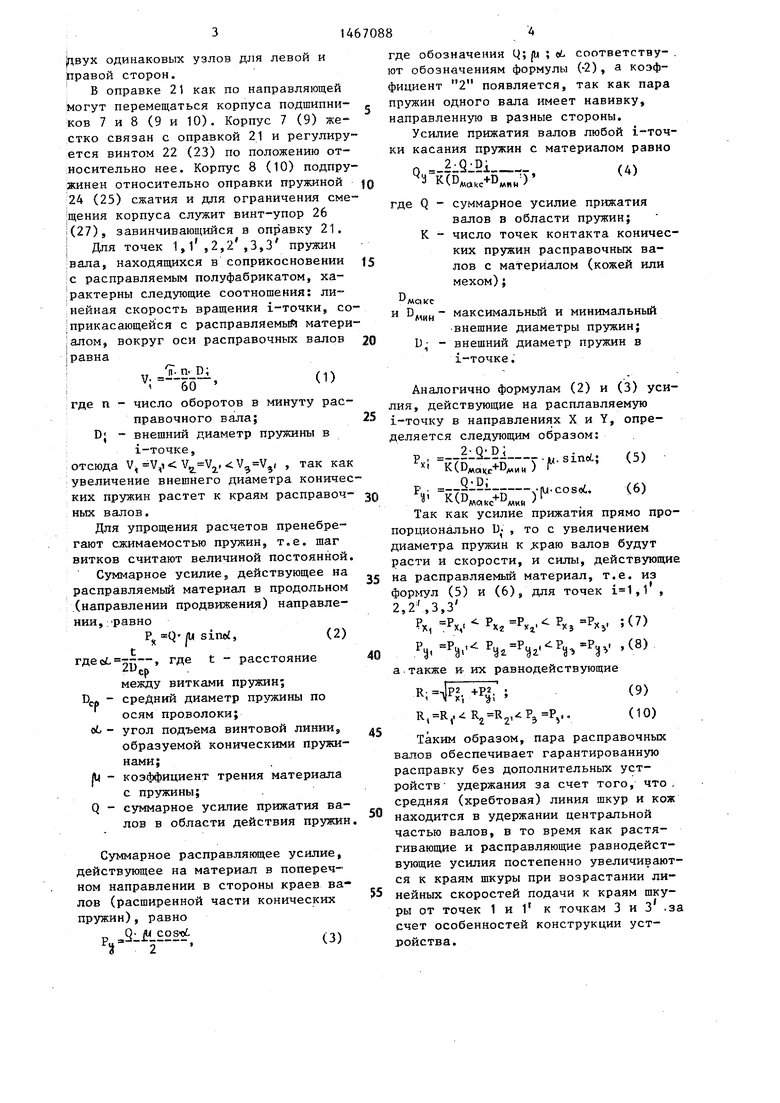

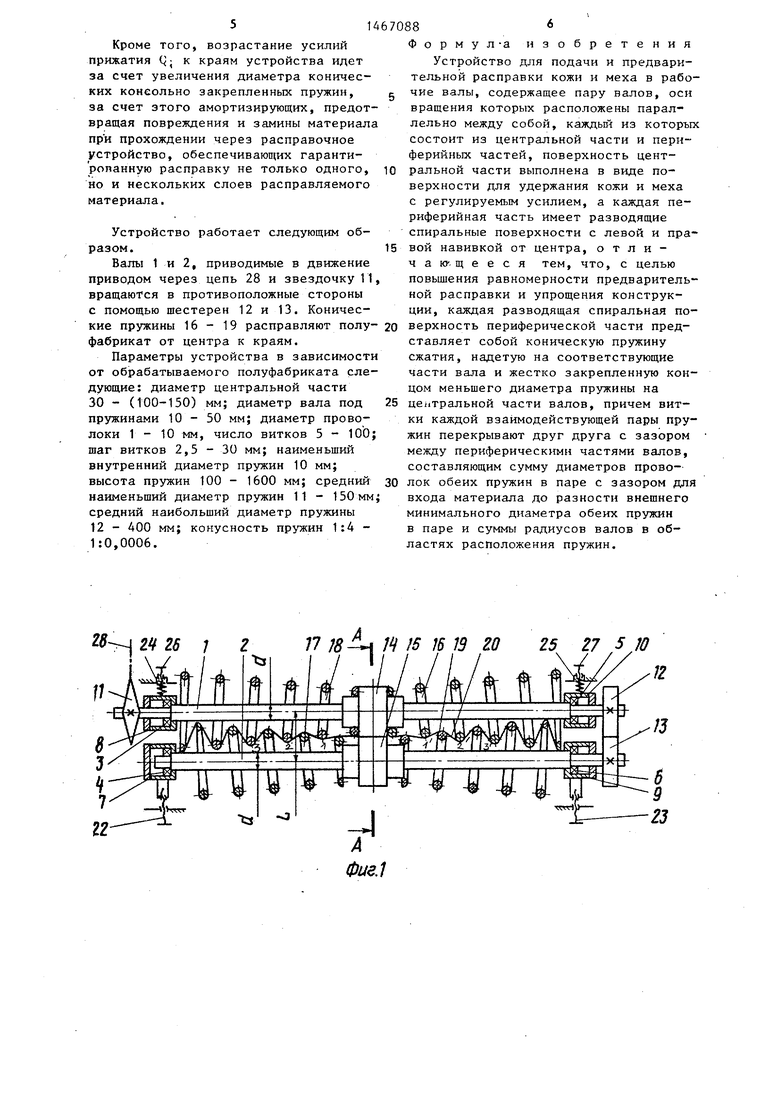

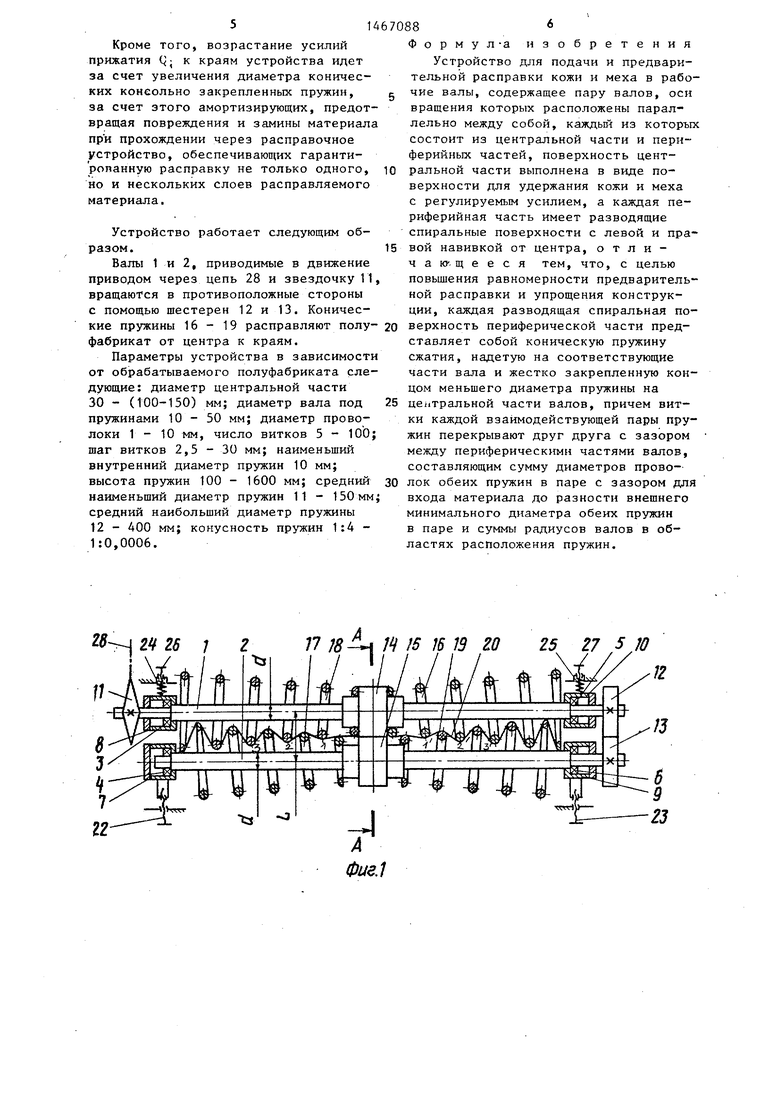

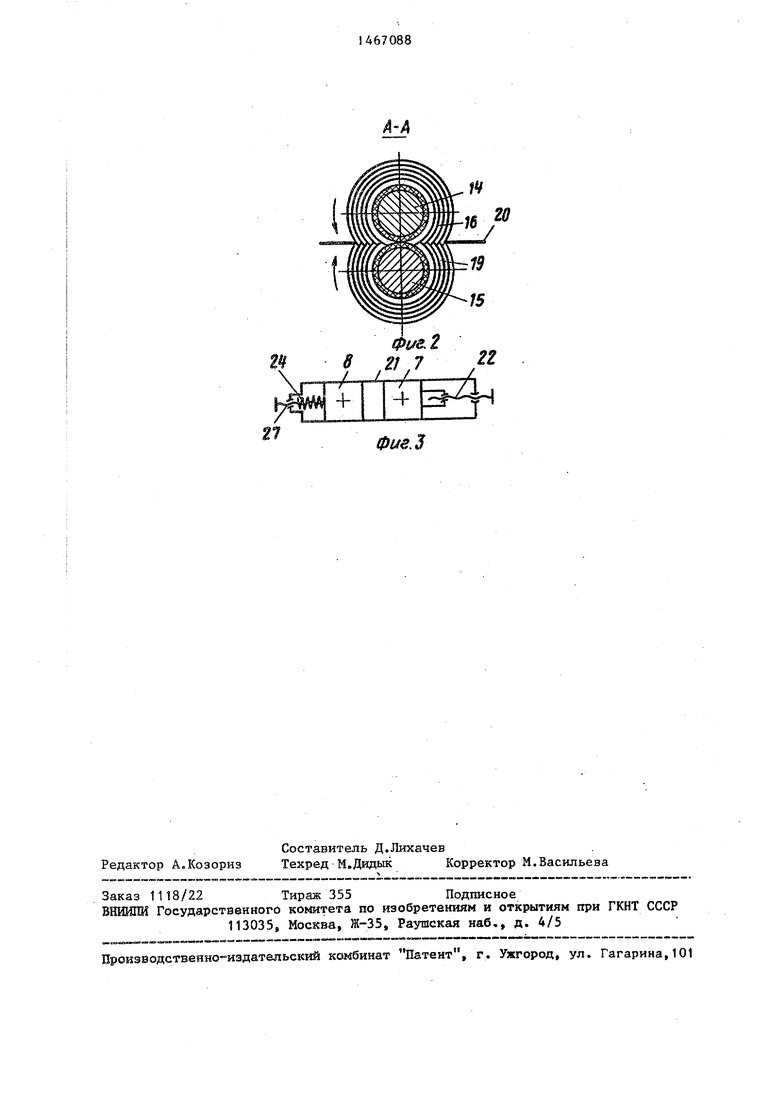

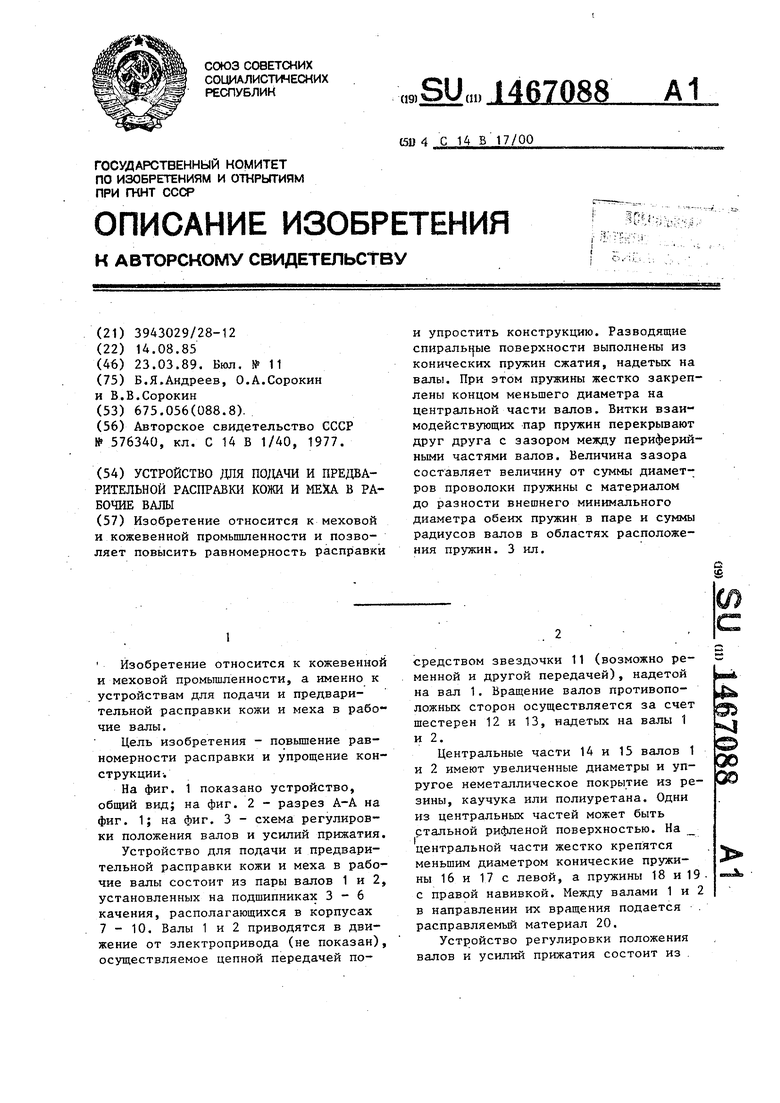

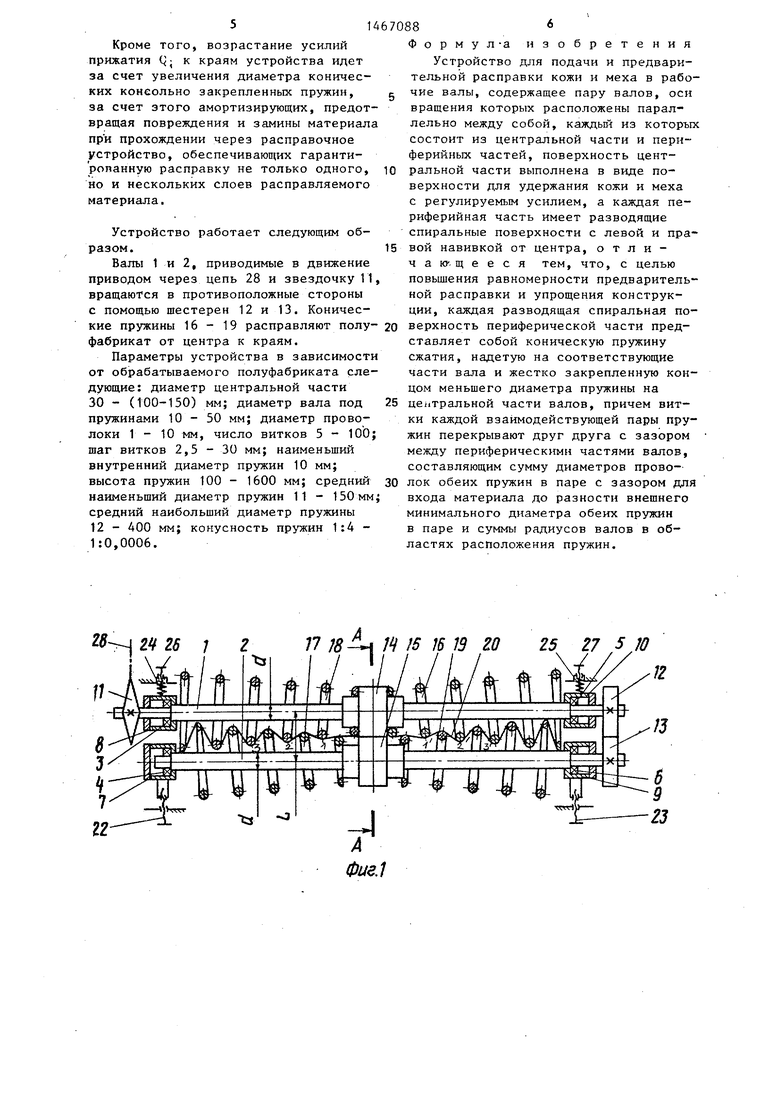

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема регулировки положения валов и усилий прижатия.

Устройство для подачи и предварительной расправки кожи и меха в рабочие валы состоит из пары валов 1 и 2, установленных на подшипниках 3-6 качения, располагающихся в корпусах 7-10. Валы 1 и 2 приводятся в движение от электропривода (не показан), осуществляемое цепной передачей посредством звездочки 11 (возможно ременной и другой передачей), надетой на вал 1. Вращение валов противоположных сторон осуществляется за счет щестерен 12 и 13, надетых на валы 1 и 2.

Центральные части 14 и 15 валов 1 и 2 имеют увеличенные диаметры и упругое неметаллическое покрытие из резины, каучука или полиуретана. Одни из центральных частей может быть стальной рифленой поверхностью. На центральной части жестко крепятся меньшим диаметром конические пружины 16 и 17 с левой, а пружины 18 и 19- с правой навивкой. Между валами 1 и 2 в направлении их вращения подается расправляемый материал 20.

Устройство регулировки положения валов и усилий прижатия состоит из

00 00

|двух одинаковых узлов для левой и йравой сторон.

В оправке 21 как по направляющей могут перемещаться корпуса подшипников 7 и 8 (9 и 10). Корпус 7 (9) жестко связан с оправкой 21 и регулируется винтом 22 (23) по положению от- :носительно нее. Корпус 8 (10) подпружинен относительно оправки пружиной 24 (25) сжатия и для ограничения сме щения корпуса служит винт-упор 26 1(27), завинчивающийся в оправку 21. I Для точек 1,1 ,2,2 ,3,3 пружин ;вала, находящихся в соприкосновении ic расправляемым полуфабрикатом, ха- рактерны следующие соотношения; ли- нейная скорость вращения 1-точки9 со :прикасающейся с расправляемый матери алом, вокруг оси расправочных валов I равна

: v,

где п - число оборотов в минуту расправочного вала; D; - внещний диаметр пружины в ; i-точке,

: отсюда ,,, ,( , так как увеличение внешнего диаметра конических пружин растет к краям расправочных валов.

Для упрощения расчетов пренебрегают сжимаемостью пружин, т.е. шаг витков считают величиной постоянной Суммарное усилие, действующее на расправляемый материал в продольном (направлении продвижения) направлении,; -равно

Р Q /U sineJ, (2)

тц,е.-.-, где t - расстояние

между витками пружин; Dj.p - средний диаметр пружины по осям проволоки;

ot- - угол подъема винтовой линии, образуемой коническими пружинами;

(I) - коэффициент трения материала с пружины;

Q - суммарное усилие прижатия валов в области действия пружин

Суммарное расправляющее усилие, действующее на материал в поперечном направлении в стороны краев валов (расширенной части конических пружин), равно

О- /к cos-of., 1

РГ

где обозначения Q; (U ; « соответству- . ют обозначениям формулы (-2), а коэффициент 2 появляется, так как пара пружин одного вала имеет навивку, направленную в разные стороны.

Усилие прижатия валов любой i-точ- ки касания пружин с материалом равно

о - Q Di,- (4)

У к(в,,+в„„;)

где Q - суммарное усилие прижатия

валов в области пружин; К - число точек контакта конических пружин расправочных ва- 5 лов с материалом (кожей или мехом);

макс И - максимальный и минимальный

внешние диаметры пружин; 0 1) - внещний диаметр пружин в i-точке.

Аналогично формулам (2) и (3) усилия, действующие на расплавляемую 5 i-точку Б направлениях X и Y, определяется следующим образом:

)

К- . макс мин -

f ai K( КС АЛИИ

Так как усилие прижатия прямо пропорционально и. , то с увеличением диаметра пружин к cpaю валов будут расти и скорости, и силы, действующие на расправляемый материал, т.е. из формул (5) и (6), для точек ,1 , 2 2 3 З iC, РХ.. РХ,РХ,., PXV ;(7)

f

R;

К,К,.,

0 Д8) а также и- их равнодействующие

(9)

(10) 1 1 i л - J

Таким образом, пара расправочных валов обеспечивает гарантированную расправку без дополнительных устройств- удержания за счет того, что, средняя (хребтовая) линия шкур и кож

находится в удержании центральной частью валов, в то время как растягивающие и расправляющие равнодействующие усилия постепенно увеличиваются к краям шкуры при возрастании ли5 нейных скоростей подачи к краям шкуры от точек 1 и 1 к точкам 3 и 3 .за счет особенностей конструкции устройства.

Кроме того, возрастание усилий прижатия Q; к краям устройства идет за счет увеличения диаметра конических конеольно закрепленных пружин, за счет этого амортизирующих, предотвращая повреждения и замины материала при прохождении через расправочное устройство, обеспечивающих гаранти- ропанную расправку не только одного, но и нескольких слоев расправляемого материала.

Устройство работает следующим образом.

Валы 1 и 2, приводимые в движение приводом через цепь 28 и звездочку 11, вращаются в противоположные стороны

Формул-а изобретения Устройство для подачи и предварительной расправки кожи и меха в рабо g чие валы, содержащее пару валов, оси вращения которых расположены параллельно между собой, каждьп из которы состоит из центральной части и периферийных частей, поверхность цент- 10 ральной части выполнена в виде поверхности для удержания кожи и меха с регулируемым усилием, а каждая периферийная часть имеет разводящие спиральные поверхности с левой и пра 15 вой навивкой от центра, о т л и - чаю-, щееся тем, что, с целью повышения равномерности предваритель ной расправки и упрощения конструкции, каждая разводящая спиральная по

с помощью щестерен 12 и 13. Конические пружины 16 - 19 расправляют полу- 20 верхность периферической части пред- фабрикат от центра к краям.ставляет собой коническую пружину

Параметры устройства в зависимости от обрабатываемого полуфабриката следующие: диаметр центральной части

сжатия, надетую на соответствующие части вала и жестко закрепленную кон цом меньшего диаметра пружины на

30 - (100-150) мм; диаметр вала под 25 центральной части валов, причем вит- пружинами 10 - 50 мм; диаметр прово- ки каждой взаимодействующей пары пру- локи 1 - 10 мм, число витков 5 - 100; шаг витков 2,5 - 30 мм; наименьший

внутренний диаметр пружин 10 мм;

жин перекрывают друг друга с зазором между периферическими частями валов, составляющим сумму диаметров прово- высота пружин 100 - 1600 мм; средний ЗО лок обеих пружин в паре с зазором для наименьший диаметр пружин 11 - 150мм; входа материала до разности внещнего средний наибольший диаметр пружины минимального диаметра обеих пружин 12 - 400 мм; конусность пружин 1:4 - в паре и суммы радиусов валов в об- 1:0,0006.ластях расположения пружин.

7088

Формул-а изобретения Устройство для подачи и предварительной расправки кожи и меха в рабо- g чие валы, содержащее пару валов, оси вращения которых расположены параллельно между собой, каждьп из которых состоит из центральной части и периферийных частей, поверхность цент- 10 ральной части выполнена в виде поверхности для удержания кожи и меха с регулируемым усилием, а каждая периферийная часть имеет разводящие спиральные поверхности с левой и пра- 15 вой навивкой от центра, о т л и - чаю-, щееся тем, что, с целью повышения равномерности предварительной расправки и упрощения конструкции, каждая разводящая спиральная по20 верхность периферической части пред- ставляет собой коническую пружину

сжатия, надетую на соответствующие части вала и жестко закрепленную концом меньшего диаметра пружины на

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРАВОЧНОЕ УСТРОЙСТВО ДЛЯ КОЖЕВЕННО-МЕХОВОГО ПОЛУФАБРИКАТА | 2008 |

|

RU2400539C2 |

| Тянульно-мягчильная машина для обработки кож и меховых шкур О.А.Сорокина - Э.Э.Цайзера | 1989 |

|

SU1659491A1 |

| Проходная машина для прессования кож | 1983 |

|

SU1384617A1 |

| Устройство для производства магнитопроволочных спиралей | 2021 |

|

RU2780324C1 |

| МАШИНА ДЛЯ СРЕЗАНИЯ КОЖЕВОЙ ТКАНИ С МЕХОВЫХ ШКУР | 1970 |

|

SU266997A1 |

| Станок для обезжиривания шкурок | 1989 |

|

SU1666540A1 |

| Прошивная сапожная машина | 1933 |

|

SU40694A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| Рабочий орган устройства для очистки поверхности эластичных материалов | 1989 |

|

SU1744115A1 |

| Устройство для динамической сушки и вытяжки кожи и меха | 1985 |

|

SU1359302A1 |

Изобретение относится к меховой и кожевенной промьшшенности и позволяет повысить равномерность расправки и упростить конструкцию. Разводящие спиралы ые поверхности выполнены из конических пружин сжатия, надетых на валы. При этом пружины жестко закреплены концом меньшего диаметра на центральной части валов. Витки взаимодействующих пар пружин перекрывают друг друга с зазором между периферийными частями валов. Величина зазора составляет величину от суммы диаметров проволоки пружины с материалом до разности внешнего минимального диаметра обеих пружин в паре и суммы радиусов валов в областях расположения пружин. 3 ил.

12

-fV

Фие,г

21 7

| Устройство для мягчения кож | 1974 |

|

SU576340A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1989-03-23—Публикация

1985-08-14—Подача