w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Вал к разбивочно-мягчильной машине для обработки кож и меховых шкур | 1989 |

|

SU1666541A1 |

| Рабочий орган тянульно-мягчильной машины | 1990 |

|

SU1778191A1 |

| МАШИНА ДЛЯ Тяжки И мягчЁНия МЕХОВЫХ ШКУР | 1971 |

|

SU311964A1 |

| Устройство для правки и тяжки кожевенного и мехового полуфабриката | 1991 |

|

SU1784651A1 |

| Способ тяжки и мягчения кожи и машина для его осуществления | 1990 |

|

SU1784650A1 |

| Рабочий орган тянульной машины | 1985 |

|

SU1442553A1 |

| МАШИНА ДЛЯ ТЯЖКИ И МЯГЧЕНИЯ КОЖИ | 1999 |

|

RU2163931C1 |

| Тянульно-мягчильная машина для обработки меховых шкур, например овчины | 1961 |

|

SU140528A1 |

| Тянульно-мягчильная машина | 1987 |

|

SU1723137A1 |

| Проходная тянульно-мягчильная машина | 1960 |

|

SU134370A1 |

Изобретение относится к легкой промышленности и позволяет повысить производительность, интенсивность и качество обработки. Тянульно-мягчильная машина имеет рабочие инструменты одного из тянульных валов, представляющие собой тела вращения, каждое из них ограничено круговой цилиндрической образующей и криволинейными боковыми поверхностями с направляющими, развертки которых представляют собой кривые, например синусоиды. На поверхности соприкосновения с обрабатываемым материалом рабочих инструментов тянульных валов нанесены рифли в виде выступов. 1 з.п. ф-лы, 5 ил.

Изобретение относится к легкой промышленности, а именно к устройствам для тяжки и мягчения кожевой ткани меховых шкур.

Цель изобретения - повышение производительности, интенсивности и качества обработки.

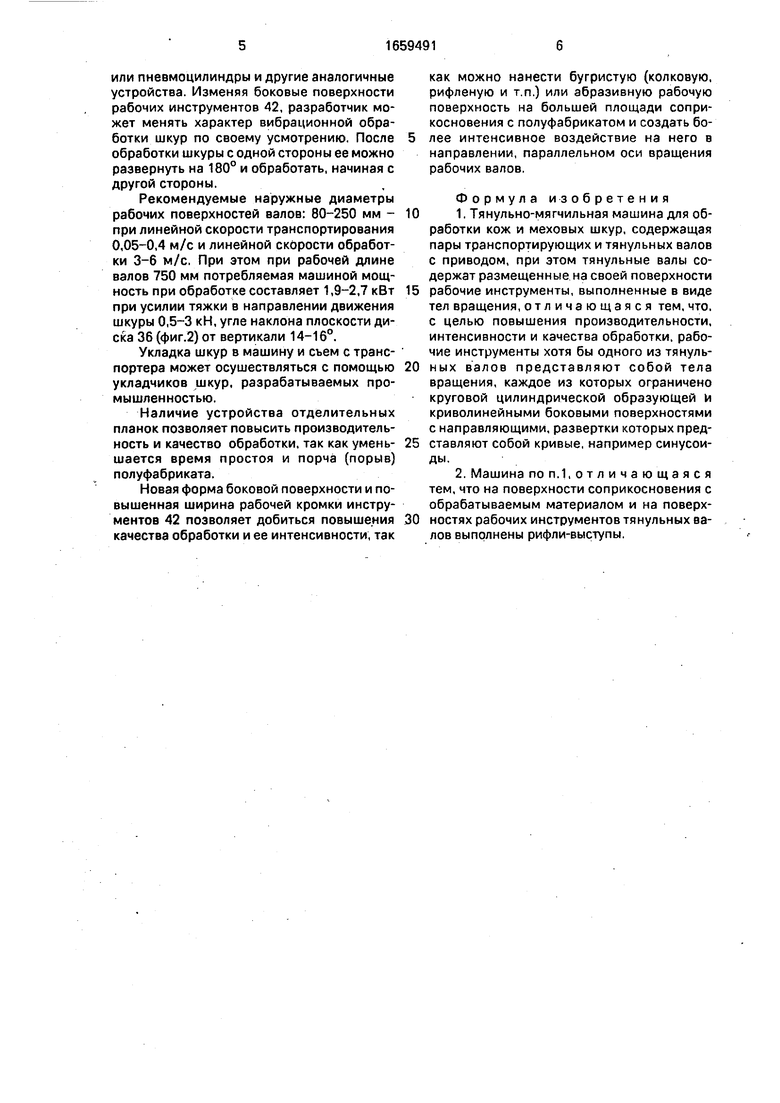

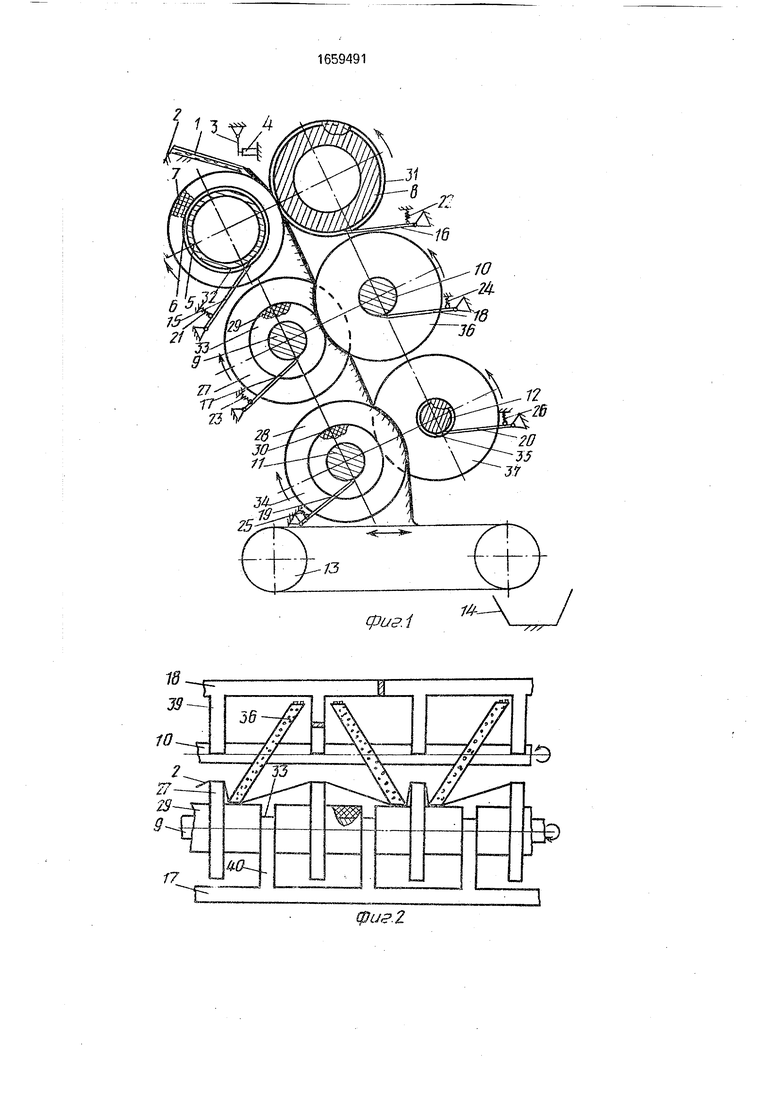

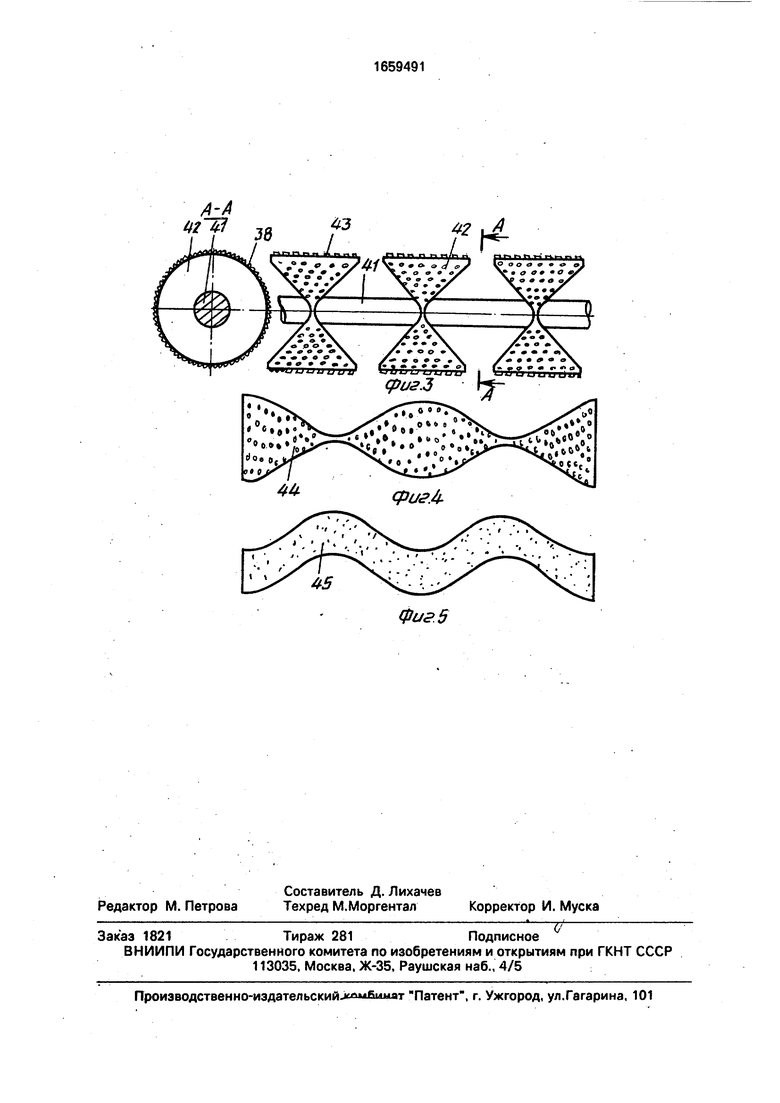

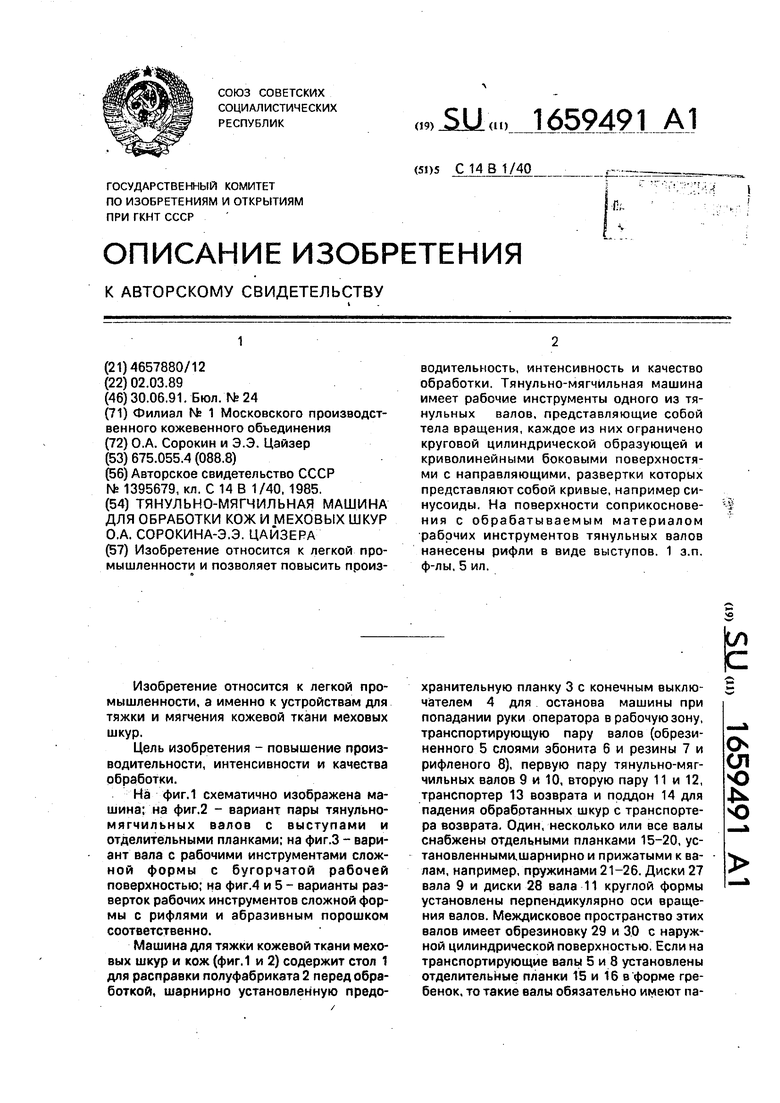

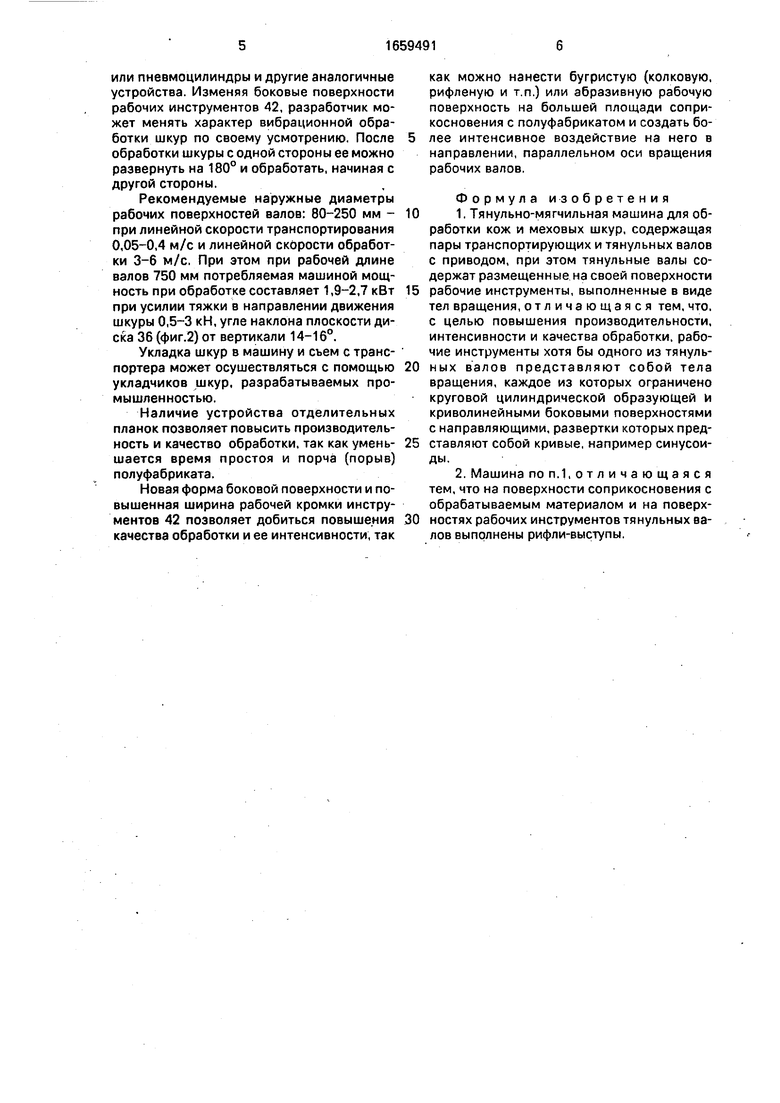

На фиг.1 схематично изображена машина; на фиг.2 - вариант пары тянульно- мягчильных валов с выступами и отделительными планками; на фиг.З - вариант вала с рабочими инструментами сложной формы с бугорчатой рабочей поверхностью; на фиг.4 и 5 - варианты разверток рабочих инструментов сложной формы с рифлями и абразивным порошком соответственно.

Машина для тяжки кожевой ткани меховых шкур и кож (фиг.1 и 2) содержит стол 1 для расправки полуфабриката 2 перед обработкой, шарнирно установленную предохранительную планку 3 с конечным выключателем 4 для останова машины при попадании руки оператора в рабочую зону, транспортирующую пару валов (обрези- ненного 5 слоями эбонита 6 и резины 7 и рифленого 8), первую пару тянульно-мяг- чильных валов 9 и 10, вторую пару 11 и 12, транспортер 13 возврата и поддон 14 для падения обработанных шкур с транспортера возврата. Один, несколько или все валы снабжены отдельными планками 15-20, ус- тановленнымцшарнирно и прижатыми к валам, например, пружинами 21-26. Диски 27 вала 9 и диски 28 вала 11 круглой формы установлены перпендикулярно оси вращения валов. Междисковое пространство этих валов имеет обрезиновку 29 и 30 с наружной цилиндрической поверхностью. Если на транспортирующие валы 5 и 8 установлены отделительные планки 15 и 16 в форме гребенок, то такие валы обязательно имеют паONСЛ Ю

Јь Ч)

зы для размещения зубьев гребенок в металле 31 либо в неметаллическом покрытии 32 до металла. Если в транспортирующей паре используются отделительные планки в форме полосы с рабочей кромкой в форме линии, то пазы отсутствуют. Если валы 9-12 имеют отделительные планки 17-20, то планки выполняются гребенчатыми. Пазы 33-35 для зубьев гребенки в таких валах необязательны, так как между рабочими инструментами имеются пространства, позволяющие помещать в них зубья гребенки, но желательны на валах 9 и 11 с обрезиновкой 29 и 30, так как коэффициент трения о резину отделительных планок выше, чем о сталь, что приводит к увеличению износа резиновых покрытий и повышает потребляемую машиной мощность. Для валов 10 и 12 пазы целесообразны для повышения надежности работы отделительных планок для отдельных видов влажного прилипающего к валам полуфабриката.

Рабочие инструменты валов 10 и 12 мо гут быть либо в форме наклонных дисков 36 и 37 или тел со сложной формой боковой поверхности и наружной цилиндрической- поверхностью 38 (фиг.З), либо в комбинации этих рабочих инструментов на разных или на одном рабочем валу. Зубья гребенки 39 в межинструментальном пространстве вала 10 и 40 (в пазах 33 обреэиненного покрытия 29 вала 9 с установленными перпендикулярно оси вращения вала дисками 27) показаны нафиг.2. Направления вращения валов указаны на фиг. 1 и 2. На фиг.З изображен вариант рабочего вала 41 с инструментом 42 в форме тела, ограниченного куговой цилиндрической образующей и криволинейными боковыми поверхностями с направляющими, развертки которых представляют собой синусоиды с равной амплитудой и периодом. Поверхность соприкосновения с полуфабрикатом может быть либо в виде бугров (выступов, рифлей), как у диска 36 (фиг.2) и у рабочих инструментов 42 поверхность 43, ограниченная симметрично расположенными синусоидами (фиг. 3 и 4), либо с абразивом, как, например, на развертке 45 (фиг.5) с параллельными синусоидами по краям. Расположение валов (фиг.1) может быгь с горизонтальным перемещением шкур через валы. Меняя развертки боковой поверхности 44 и 45 рабочих инструментов (фиг. 4 и 5), разработчик по своему усмотрению меняет осевые усилия тяжки шкур.

Машина работает следующим образом.

Включают машину. Движение на вал 11

передается от электродвигателя через клиноременную передачу, червячный редуктор,

цепную передачу, с вала 11 - на вал 9 через

цепную передачу, с вала 9 - на вал 5 через цепную передачу, а с вала 5 - на вал 8 через две одинаковые шестерни. Движение на валы 10 и 12 передается от электродвигателей

через клиноременные передачи (привод не показан). Оператор расправляет на столе 1 полуфабрикат 2 и заправляет его в транспортирующие валы 5 и 8 работающей машины, при этом обрезиненный вал 5 и валы 9 и

0 11 соприкасаются с лицевой поверхностью кожи или волосяным покровом меха, рифленый вал 8 - с параллельными оси вращения вала выступами и впадинами, а валы 10 и 12 - с бахтармяной стороной. Все валы машины

5 вращаются так, чтобы обеспечить продвижение шкур от входа к выходу из машины, т.е. каждая пара вращается в противоположных направлениях (фиг.1), все валы со стороны бахтармяной - в одном, а с лице0 вой - в другом направлении.

Пример. Линейные скорости транспортирования валов 5 и 8 равны 0,09 м/с; вала 9-0,12 м/с; вала 11 - 0,14 м/с; вала 10 - 3,3 м/с; вала 12 - 3,93 м/с при наруж5 ном диаметре валов 5 и 8 90 мм, остальных валов - 98-100 мм. За счет разности скоростей полуфабрикат, удерживаясь в валах 5 и 8, вытягивается другими валами, причем валы ТО и 12 осуществляют рабочими инстру0 ментами 36, 37 и 42 интенсивную обработку тяжкой или тяжкой и шлифованием бахтармяной стороны шкур за счет осцилляции при изменении положения рабочей кромки рабочих инструментов и пространственной

5 тяжки этими инструментами с одновременной обработкой на чехле (т.е. на упругом эластичном покрытии 29, 30). Покрытие рабочих поверхностей инструментов 36, 37 и 42 абразивом или рифлями усиливает ин0 тенсивность обработки.

Прошедшая пары валов шкура падает на транспортер 13 возврата, который возвращает ее к оператору или сбрасывает в поддон 14 в зависимости от направления

5 его работы. Если рука работающего попадает под предохранительную планку 3, то она повернется на шарнире, нажмет на конечный выключатель 4, и машина остановится. Если шкуру при обработке Намотает на ва0 лы, то поджатыми к валам отделительными планками 15-20 пружинами 21-26 шкура сбросится в следующую пару валов. Чтобы шкура не проваливалась между парами валов, валы соседних пар максимально сбли5 жают. Для уменьшения сил трения рекомендуется делать рабочие поверхности отделительных планок из антифрикционных материалов с малым коэффициентом трения о валы, например из бронзы Бр. СЗО. Вместо пружин 21-26 можно использовать гидроили пневмоцилиндры и другие аналогичные устройства. Изменяя боковые поверхности рабочих инструментов 42, разработчик может менять характер вибрационной обработки шкур по своему усмотрению. После обработки шкуры с одной стороны ее можно развернуть на 180° и обработать, начиная с другой стороны.

Рекомендуемые наружные диаметры рабочих поверхностей валов: 80-250 мм - при линейной скорости транспортирования 0,05-0,4 м/с и линейной скорости обработки 3-6 м/с. При этом при рабочей длине валов 750 мм потребляемая машиной мощность при обработке составляет 1,9-2,7 кВт при усилии тяжки в направлении движения шкуры 0,5-3 кН, угле наклона плоскости диска 36 (фиг.2) от вертикали 14-16°.

Укладка шкур в машину и съем с транспортера может осуществляться с помощью укладчиков шкур, разрабатываемых промышленностью.

Наличие устройства отделительных планок позволяет повысить производительность и качество обработки, так как уменьшается время простоя и порча (порыв) полуфабриката.

Новая форма боковой поверхности и повышенная ширина рабочей кромки инструментов 42 позволяет добиться повышения качества обработки и ее интенсивности, так

как можно нанести бугристую (колковую, рифленую и т.п.) или абразивную рабочую поверхность на большей площади соприкосновения с полуфабрикатом и создать бо- лее интенсивное воздействие на него в направлении, параллельном оси вращения рабочих валов.

Формула изобретения

рабочие инструменты, выполненные в виде тел вращения, отличающаяся тем, что. с целью повышения производительности, интенсивности и качества обработки, рабочие инструменты хотя бы одного из тянульных валов представляют собой тела вращения, каждое из которых ограничено круговой цилиндрической образующей И криволинейными боковыми поверхностями с направляющими, развертки которых представляют собой кривые, например синусоиды.

17

фиг 2

фиг.З Jjфигб

| Рабочий орган тянульной машины | 1985 |

|

SU1395679A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1991-06-30—Публикация

1989-03-02—Подача