исперсиониопорошковой кр.мниевой ислоты с 50 мас,% двуокиси кремния, утем растворения в 50%-ной по масе гидроокиси калия и 200 г реакцией- оспособного компонента, состоящего з 100 г смеси окислов, содержащей, мас.%: аморфная двуокись кремния , 75, окись алюминия 24,7 и двуокись титана О,3, полученной в качестве Q пыли на фильтре, применяемом при переработке расплавлением боксита, и 100 г кальцинированного, измельченного боксита с величиной зерен менее 0,2 мм, содержащего мас.%; окись алю-J5 миния 87, двуокись кремния 1 и окись железа 12,подают в снабженный перфорированным ди .-ком сосуд, содержащий параллельные алюминиевые проволоки диаметром 0,2 мм, расположенные вер- 20 тикально на расстоянии 0,6 см друг от друга. Таким образом, массовое соотношение раствора силиката щелочных- металлов и реакционноспособного с ним компонента равно 1:2, Отвержде-25 кие текущего исходного сырья осуществляют при 85°С в течение 60 мин. Во время процесса отверждения поверхность проволоки разлагается щелочью с образованием газообразного зО водорода и местным вьщелением тепла. При вынимании изделия из формы удаляют остатки проволок. Таким образом изготовляют формованное изделие с множеством каналов. В результате 5 образования газов каналы значительно увеличены и покрыты слоем гидрата окиси алюминия. В нагретую до 700 -С печь подают несколько формованных изделий и затем температуру в печи 40 доводят до 750°С, вследствие чего гидрат окиси алюминия превращается в j -окись алюминия. Изготовленное таким образом формованное изделие , мол(но снабжать известными приемами 5 соединениями благородных металлов, которые фиксируются- на J -окиси алюминия .

П р и м е р 2. Повторяют пример 1 с той разницей, что на-перфори- 50 рованный диск, удерживающий алюминиевые проволоки в форме, насаживают пригнанную деталь, имеющую в местах прохода алюминиевых проволок электрический контакт, на который 55 воздействует электроток.

При вынимании из формы не надо удалять остатки алюминиевых проволок. Полые каналы увеличены больше, чем у изготовленного согласно примеру 1 формованного изделия,

П р и м е р 3. Повторяют пример 1 с той разницей, что в качестве реакционноспособного компонента используют 120 г метакаолина, содержащего 53 мас.% двуокиси кремния и 47 мас.% окиси алюминия, а отверждение осуществляют при 60 С. Таким образом, массовое соотношение раствора силикатов щелочных металлов и реакционноспособного компонента равно 1:1,2. При этом получают формованное изделие, которое можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на J-окиси алюминия.

П р и м е р 4. Повторяют пример с той разницей, что в качестве реакционноспособного компонента используют 150 г золы электрофильтра электростанции на каменном угле, содержащей, мас.%: двуокись кремния 48, окись алюминия.43, окись железа В и окись кальция I. Таким образом массовое соотношение раствора силикатов щелочных металлов и золы равно l:i,5. Кроме того, используют еще 100 г кварц ёвой муки в качестве наполнителя. Нагрев формованного изделия осуществляют при 880 С. При этом получают формованное изделие, которое можно снабжать известными приемами и соединениями благородных металлов, которые фиксируются на У-ок иси алюминия о

Примерз. Повторяют пример с той разницей, что в качестве реакционноспособного компонента используют 80 г остатка на фильтре процесса производства расплавления мулита содержащего,мас.%: SiOj 70, окись ал}оминия 22, и окись железа 8, при™ чем отверждение осуществляют при 120 С, а йагрев формованного изделия - при 600 С. Таким образом, массовое соотношение раствора силикатов щелочных металлов и реакционно- способного компонента равно 1:0,8. Получают формованное изделие, которое можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на -окиси алюминия,.

П р и м е р 6, Повторяют пример с той разницей, что дополнительно ипользуют еще 100 г талька в качеств

5l

наполнителя. При этом (ю.пучают формованное изделие тот-о же качества, что и изделие по примеру 1.

Пример. Повторяют пример 1 с той разницей, что в качестве реак- ционноспособного компонента исполь-. зуют исключительно 100 г кальцинированного измельченного боксита, содержащего , .мае. %: окись алюминия 87,

SiOj 1 и окись железа 12, что соответствует массовому соотношению к раствору силикатов щелочных металлов равному 1:1 о При этом получают формованное изделие того же качества, что и изделие по примеру .

Примере. Повторяют пример 1 с той разницей, что в качестве ре- акционноспособного компонента используют 160 г смеси окислов указан- него состава и 180 г кальцинированного боксита указанного состава, что соответствует массовому соотношению к раствору силикатов щелочных металлов, равному 1:3,А.

Получают формованное изделие, которое можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на у-окиси алюминия.

Пример 9..Повторяют пример 1 с той разницей, что в качестве реак- ционноспособного компонента используют 80 г остатка на фильтре процесса производства расплавления муллита содержащего, мас,%: SiOj 70, окись алюминия 12, окись железа 5 и окись кальция 13, причем отверждение осуществляют при 00 С, а нагрев формованного изделия - при 700 С. Таким образом, массовое соотношение раствора силикатов щелочных металлов и реакционноспособного компонента равно 1:0,8, Получают формованное изс0

5

5

0

0

5 0

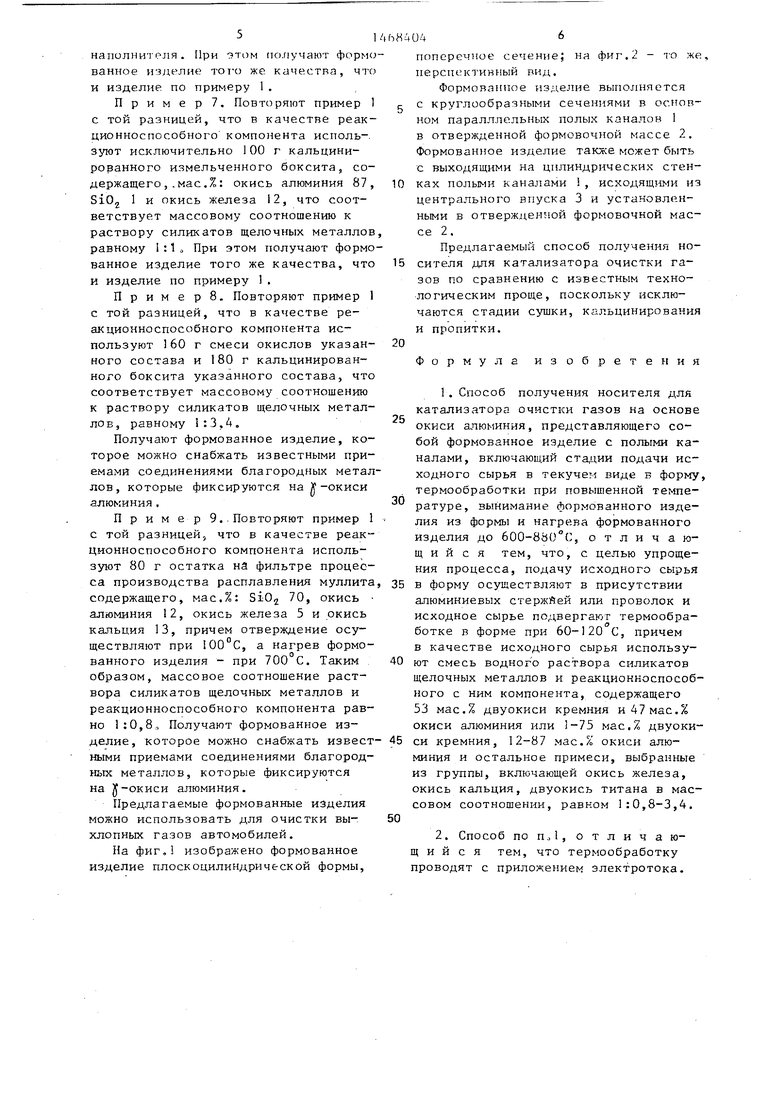

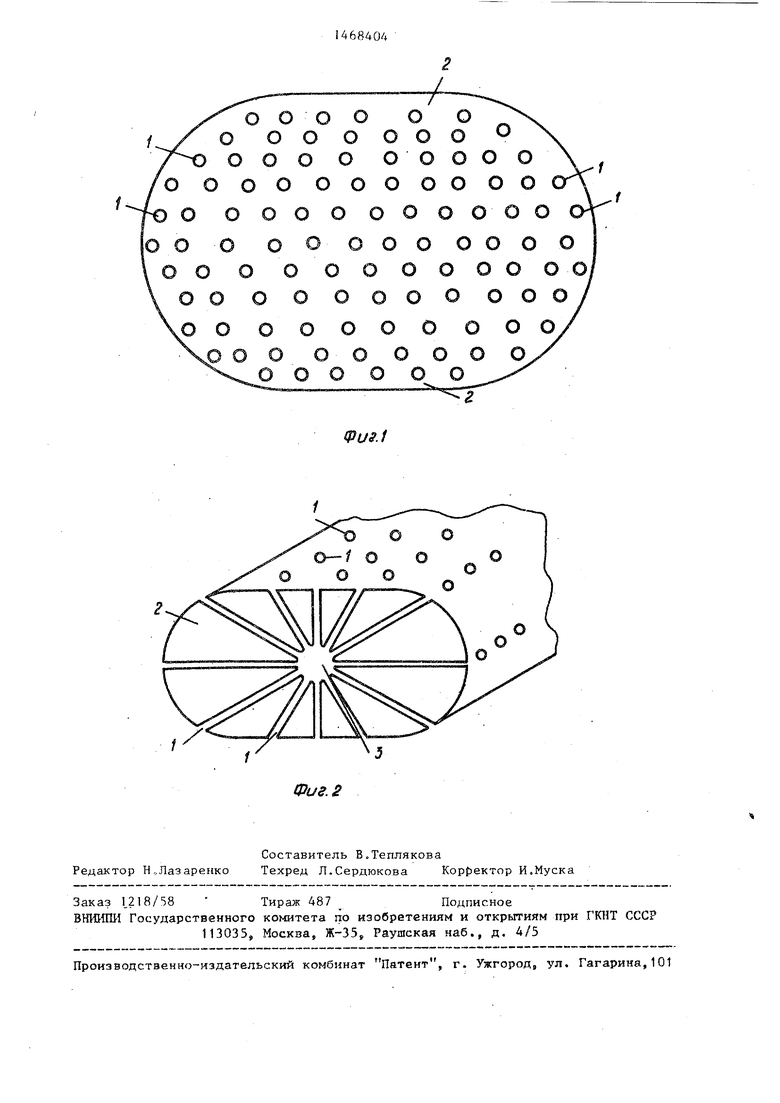

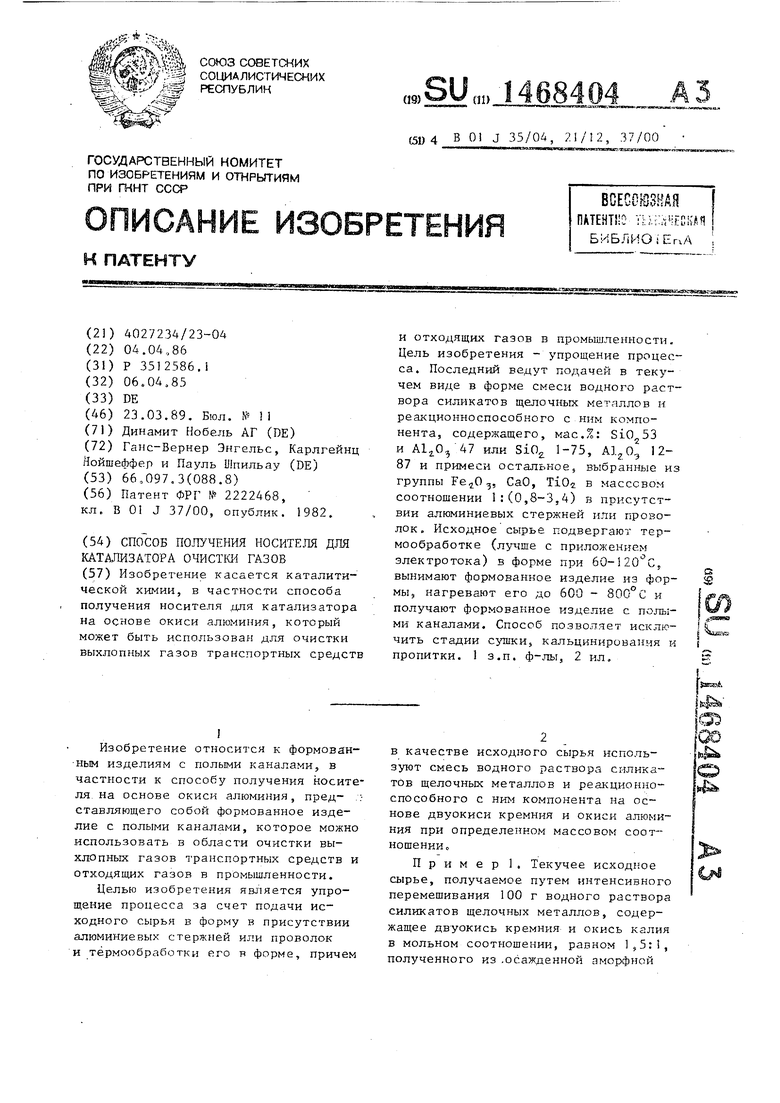

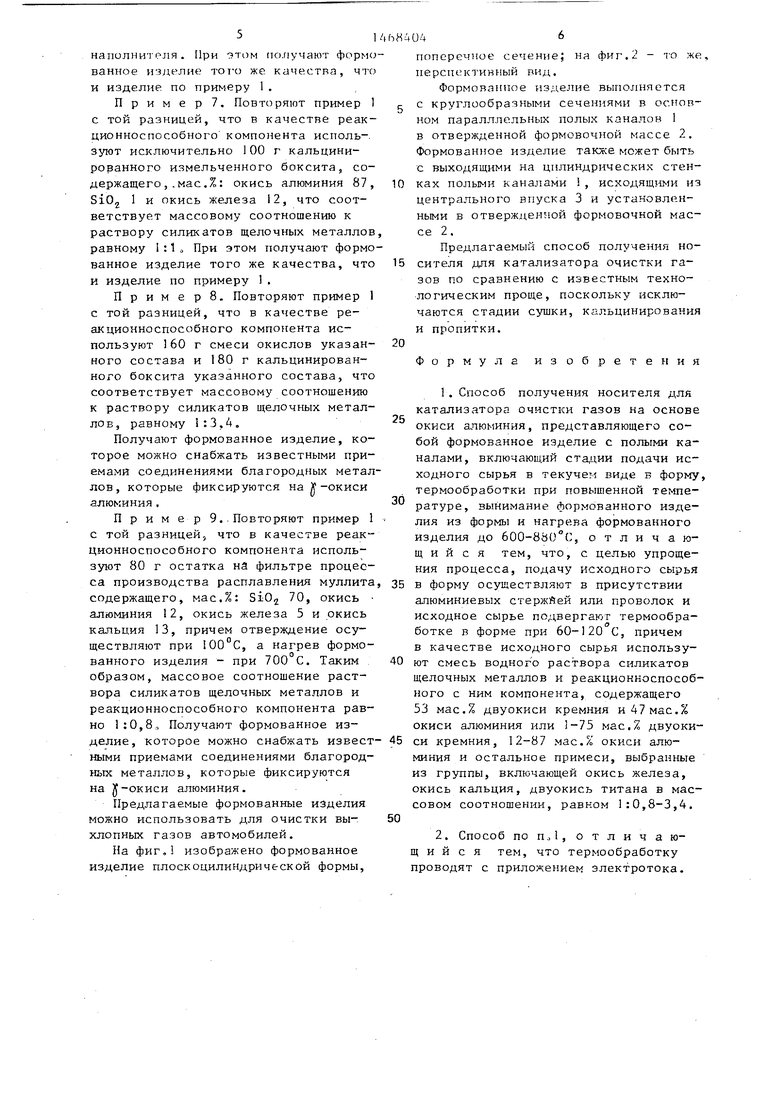

поперечиое сечение; на фиг. 2 - то же, перспективный вид.

Формованное изделие выполняется с круглообразными сечениями в основном паралллельных полых каналов 1 в отвержденной формовочной массе 2. Формованное изделие также может быть с выходящими на цилиндрических стенках полыми каналами , исходящими из центрального впуска 3 и установлен- ньми в отвержденяой формовочной массе 2.

Предлагаемый способ получения носителя для катализатора очистки газов по сравнению с известным технологическим проще, поскольку исключаются стадии сушки, кальцинирования и пропитки.

Формула изобретения

1 . Способ получения носителя для катализатора очистки газов на основе окиси алюминия, представляющего собой формованное изделие с полыми каналами, включающий стадии подачи исходного сырья в текучем виде в форму, термообработки при повышенной температуре, вынимание формованного изделия из формы и нагрева формованного изделия до 600-880°С, отличающийся тем, что, с целью упрощения процесса, подачу исходного сырья в форму осуществляют в присутствии алюминиевых стержйей или проволок и исходное сырье подвергают термообработке в форме при 60-120 С, причем в качестве исходного сырья используют смесь водног о раствора силикатов щелочных металлов и реакционноспособного с ним компонента, содержащего 53 мас.% двуокиси кремния и 47 мае.% окиси алюминия или 1-75 мас,% двуоки

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная композиция | 1986 |

|

SU1838273A3 |

| ОКИСЬ АЛЮМИНИЯ, СТАБИЛИЗИРОВАННАЯ ДВУОКИСЬЮ КРЕМНИЯ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2081062C1 |

| НОСИТЕЛЬ ДЛЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2104086C1 |

| КАТАЛИЗАТОР ИЗБИРАТЕЛЬНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ И СПОСОБ ИЗБИРАТЕЛЬНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2103061C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ АЛЬФА, ОМЕГА-АМИНОНИТРИЛОВ В ГАЗОВОЙ ФАЗЕ | 1995 |

|

RU2154631C2 |

| Защитное покрытие металлической части электрода для производства электростали (его варианты) | 1983 |

|

SU1371516A3 |

| ИЗОЦИАНАТ- И ПОЛИОЛСОДЕРЖАЩАЯ РЕАКЦИОННОСПОСОБНАЯ СМОЛА | 1994 |

|

RU2139897C1 |

| ФОСФАТНАЯ КРАСКА | 1996 |

|

RU2119514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

делие, которое можно снабжать извест- 45 си кремния, 12-87 мас.% окиси алюными приемами соединениями благородных металлов, которые фиксируются на J-окиси алюминия.

Предлагаемые формованные изделия можно использовать для очистки выхлопных газов автомобилей.

На фиг,1 изображено формованное изделие плоскоцилиндрической формы.

миния и остальное примеси, выбранные из группы, включающей окись железа, окись кальция, двуокись титана в массовом соотношении, равном 1:0,8-3,4.

z

/

о о о о о о о оооооо о ооо о ооооо оооооооооо оооооооооо

о о о о о о о о о о ooooooooj оооооооооо

ооооо ооо

оооооо ооооо

Физ.1

X

z

Авторы

Даты

1989-03-23—Публикация

1986-04-04—Подача