Изобретение касается носителя катализатора для содержащих серебро катализаторов с целью применения для получения окиси этилена, причем носитель катализатора в основном состоит из альфа-окиси алюминия, а также способа его изготовления.

Известно, что катализаторы для получения окиси этилена состоят из этилена и молекулярного кислорода, как правило, из серебра, на носителе катализатора, который преимущественно образован альфа-окисью алюминия. Типичным для таких катализаторов является то, что их активность ускоряется щелочными металлами. Кроме того, могут также применяться сопромоторы, как рений или рений вместе с серой, молибденом, вольфрамом и хромом. Это известно из пат. US-P 4755105. До сих пор научно-исследовательские работы в основном касались промоторов. В последнее время они были также направлены на носители катализаторов из окиси алюминия и на возможности их модифицирования.

Из Европейской заявки на пат. 247414 известно добавление двуокиси кремния к носителю на основе альфа-окиси алюминия. В пат. US-P 4428863 описано добавление алюмината бария или силиката бария к носителям на основе альфа-окиси алюминия во время их изготовления. В пат. US-P 4728634 двуокись кремния и соль щелочного металла смешиваются с водой и соединением алюминия, а затем кальцинируются с целью получения содержащего двуокись кремния и щелочной металл носителя на основе альфа-окиси алюминия. В пат. US-P 4847739 к носителю на основе альфа-окиси алюминия примешиваются соединение олова и соединение щелочного металла. При этом возможности разработки носителей катализаторов, состоящих преимущественно из альфа-окиси алюминия, еще не исчерпаны. Основы для получения более эффективных катализаторов могут быть созданы разработкой дальнейших пригодных составов и дальнейшей разработкой способа их изготовления.

Цель изобретения заключается в получении носителя катализатора, состоящего преимущественно из альфа-окиси алюминия, и в разработке такого способа его изготовления, чтобы полученные таким образом катализаторы окиси этилена обнаруживали, в частности, высокие начальные селективности, а также длительный срок службы, обусловленный повышенной стабильностью.

Поставленная цель достигается тем, что известный носитель для содержащих серебро катализаторов для применения в целях получения окиси этилена, состоящий преимущественно из альфа-окиси алюминия, согласно изобретению для достижения, в частности, высоких начальных селективностей, а также длительного срока службы, обусловленного высокой стабильностью изготовленных таким образом катализаторов на основе окиси этилена, имеет следующий состав, мас. %: альфа-окись алюминия не менее 85; окись щелочноземельного металла (измеренная как окись, окись металла) порядка 0,01 - 6; окись кремния (измеренная как двуокись кремния) порядка 0,01 - 5; цирконий в виде окиси (измеренная как двуокись) порядка 0 - 10.

Другой предпочтительный носитель катализатора сформирован так, что имеет следующий состав, мас. %: альфа-окись алюминия не менее 85; силикат щелочноземельного металла порядка 0,02 - 6; двуокись циркония порядка 0,01 - 10.

Тело катализатора при этом преимущественно сформировано так, что имеет следующий состав, мас. %: альфа-окись алюминия не менее 95; силикат кальция порядка 0,03 - 4; двуокись циркония порядка 0,3 - 5; причем состав в основном свободен от растворимой в основаниях двуокиси кремния.

Целесообразное формирование тела катализатора заключается в том, что оно имеет поверхность порядка 0,15 - 3,0 м2/г и объем водяных пор порядка 0,3 - 0,6 см3/г.

Кроме того, выгодным является, если его состав в основном свободен от растворимой в основаниях двуокиси кремния.

Применяемая для носителя катализатора альфа-окись алюминия имеет содосодержание преимущественно менее 0,06 массовых %.

В предпочтительный состав носителя катализатора входят щелочноземельный металл и кремнийсодержащие соединения в виде одного единственного соединения, силикат щелочноземельного металла, который может быть добавлен в качестве первоначальной составной части или получаемый в естественных условиях вследствие реакции двуокиси кремния или производящих двуокись кремния соединений с соединениями, которые при нагревании распадаются на окись щелочноземельного металла, причем образованное количество окиси стехиометрически превышает двуокись кремния, в результате чего в готовом составе почти не остается растворимой в основаниях остаточной двуокиси кремния. В качестве составных частей, добавляемых к щелочноземельному металлу в носителе катализатора, используются магний, кальций, стронций и барий, однако предпочтительными видами исполнения являются кальций и магний, причем первому в большинстве случаев отдается предпочтение.

Далее, по причинам упрощения часто производится ссылка на кальций как вид исполнения. Однако изобретение этим не ограничивается.

Далее изобретение включает в себя способ для изготовления носителя катализатора, который пригоден для содержащих серебро и ускоренных рением катализаторов активности для применения с целью получения окиси этилена, причем данный способ охватывает:

а) смешивание

I - порошка альфа-окиси алюминия со степенью чистоты свыше 98% и со средней величиной кристаллитов порядка 0,1 - 5 мкн;

II - окиси щелочноземельного металла или соответствующего соединения, распадающегося на окиси или образующего ее при кальцинировании;

III - окиси кремния или соответствующего соединения, распадающегося на окись или образующего ее при кальцинировании;

и в случае необходимости

IV - окиси циркония или соответствующего соединения, распадающегося на окись или образующего ее при кальцинировании, с водой и связующим веществом/выгорающей добавкой в количествах, достаточных для того, чтобы носитель катализатора содержал, мас. %: альфа-окиси алюминия не менее 85; окиси щелочноземельного металла порядка 0,01 - 6; окиси кремния порядка 0,01 - 5; окиси циркония порядка 0 - 10;

б) экструдирование образовавшегося при смешивании состава с целью образования окатышей; и

в) кальцинирование окатышей при температуре свыше 1300oC в течение времени, достаточного для изготовления носителя катализатора, имеющего поверхность порядка 0,3 - 2 м2/г и объем водяных пор порядка 0,2 - 0,6 см3/г.

Другой возможный вариант способа заключается в том, что количества составных частей выбираются таким образом, чтобы готовый носитель катализатора содержал, мас. %: альфа-окиси алюминия не менее 90; окиси щелочноземельного металла порядка 0,03 - 5; окиси кремния порядка 0,03 - 4; окиси циркония порядка 0,3 - 5; причем отдельные составные части выбираются так, чтобы в готовом составе носитель катализатора почти не содержал растворимой в основаниях двуокиси кремния.

При этом соединение щелочноземельного металла и окись кремния могут быть выбраны так, чтобы после кальцинирования они имелись в форме одного единственного соединения.

Другой вариант исполнения способа для изготовления носителя катализатора согласно изобретению, которой пригоден для содержащих серебро и ускоренных рением катализаторов активности для применения с целью получения окиси этилена, отличается тем, что он охватывает:

а) смешивание составных частей с водой и связующим веществом/выгорающей добавкой в количествах, достаточных для содержания в готовом носителе катализатора, мас. %: альфа-окиси алюминия не менее 95; силиката кальция порядка 0,05 - 4; окиси циркония порядка 0,3 - 5;

б) экструдирование образовавшегося при смешивании состава с целью образования окатышей; и

в) кальцинирование окатышей при температуре свыше 1300oC в течение времени, достаточного для изготовления носителя катализатора, имеющего поверхность порядка 0,3 - 2 м2/г и объем водяных пор порядка 0,2 - 0,6 см3/г.

Нижеследующие примеры служат для более подробного пояснения изобретения.

Носитель катализатора согласно изобретению может быть изготовлен из порошка альфа-окиси алюминия высокой степени чистоты, поставляющего окись щелочноземельного металла соединения, поставляющего двуокись кремния соединения, при потребности поставляющего двуокись циркония соединения и обычных связующих веществ/выгорающих добавок.

Применяемая для изготовления носителя катализатора альфа-окись алюминия имеет в общем степень чистоты свыше 98%, а по возможности - свыше 98,5% и обнаруживает менее 0,06 мас. %, например, от 0,02 до 0,06 мас. % загрязнений содой. Альфа-окись алюминия представляет собой мелкий порошок, предпочтительно со средней величиной частиц порядка 0,5 - 5 мкм, а по возможности порядка 1 - 4 мкм. Средняя величина кристаллитов, которая должна составлять 0,1 - 5 мкм, по возможности, однако, 2 - 4 мкм, определяется тем, что измеряется максимальный размер некоторого числа кристаллитов и затем вычисляется среднее значение. Альфа-окись алюминия присутствует в кальцинированном носителе катализатора в количестве, составляющем по массе более 85%, предпочтительно 90%, а по возможности - 95% общей массы. Составная часть щелочноземельного металла в составе носителя катализатора согласно изобретению может иметься в количестве, составляющем 0,01 - 6 мас. % (измеренном в виде окиси, окиси металла) общего веса носителя катализатора, однако предпочтительное количество составляет 0,3 - 5 мас. %, а по возможности порядка 0,05 - 4 мас. %.

Если щелочноземельным металлом являются кальций или магний, то количество должно составлять порядка 0,05 - 2 мас. %. Если силикат образуется в естественных условиях, вес используемых составных частей должен выбираться с учетом этих предельно допустимых значений с тем, чтобы в готовом составе отсутствовала растворимая в основаниях двуокись кремния.

В качестве соединений щелочноземельных металлов для изготовления носителя катализатора согласно изобретению могут использоваться окиси или соединения, распадающиеся на окиси или образующие их при кальцинировании. В качестве примеров следует назвать карбонаты, нитраты и карбоксилаты. К другим пригодным соединениям относятся сами окиси, а также смешанные окиси, такие как алюминаты, силикаты, алюмосиликаты, цирконаты и т.п. Предпочтительными соединениями являются окись кальция и силикат кальция.

В случае применяемых для изготовления носителя катализатора согласно изобретению соединений кремния речь идет об окисях или соединениях, распадающихся на окиси при кальцинировании. К пригодным соединениям относится сама двуокись кремния, а также смешанные окиси, такие как силикаты щелочноземельных металлов, силикаты циркония, алюмосиликаты, такие как цеолиты, гидролизуемые соединения кремния, полисилоксаны и т.п. Используемое количество должно поставлять в готовом составе около 0,01 - 5 мас. %, например, около 0,03 - 4 мас. %, а по возможности 0,05 - 3 мас. % окиси (измеренной как двуокись кремния).

Используемая в случае потребности составная часть двуокиси циркония должна содержаться преимущественно в количестве порядка 0,01 - 10 мас. %, например, порядка 0,3 - 5 мас. %, а по возможности порядка 0,05 - 2 мас. % по отношению к весу носителя катализатора. Если двуокись циркония получают в естественных условиях, то используемое количество должно быть выбрано так, чтобы в итоге эта доля лежала в диапазоне этих параметров.

В случае применяемых для изготовления носителя катализатора согласно изобретению соединений кремния речь идет об окисях или соединениях, распадающихся на окиси при кальцинировании. В качестве примеров можно назвать карбонаты, нитриты и карбоксилаты. К пригодным соединениям относятся нитрат циркония, двуокись циркония, а также смешанные окиси, такие как силикаты циркония, алюмосиликаты циркония, цирконаты и т.п. Предпочтительным соединением является двуокись циркония.

Порошок альфа-окиси алюминия предпочтительно комбинируется с самим силикатом кальция, однако, как изложено выше, также можно применять образующее окись кальция соединение и двуокись кремния, или образующее двуокись кремния соединение в таких долях, чтобы при нагревании образовывался силикат кальция, и при этом почти не получалась растворимая в основаниях двуокись кремния. Эти составные части смешиваются с двуокисью циркония соединением, (если имеется) со связующим веществом/выгорающей добавкой и водой, приводятся в определенную форму и кальцинируются.

В случае выгорающей добавки речь идет о веществе, которое добавляется к смеси таким образом, чтобы оно при кальцинировании полностью удалялось из носителя катализатора и оставляло в нем контролируемую пористость. В случае этих веществ речь идет об углеродосодержащих веществах, таких как кокс, угольный порошок, графит, порошкообразные пластмассы, такие как полиэтилен, полистирол и поликарбонат, канифоль, целлюлоза и вещества на основе целлюлозы, опилки и другие растительные материалы, такие как измельченная скорлупа, например, орехов пекан, акажу, лещины и грецких орехов. Связующие вещества на основе углерода могут также служить выгорающими добавками. Выгорающие добавки добавляются в таком количестве и распределении по размерам, чтобы объем водяных пор готового носителя катализатора по возможности лежал в диапазоне 0,2 - 0,6 см3/г. В качестве выгорающих добавок предпочтительными являются производные целлюлозы, такие как измельченная скорлупа орехов.

В смысле решения согласно изобретению слово "связующее вещество" обозначает материал, который различные составные части носителя катализатора удерживает до кальцинирования так, что образуется экструдируемая паста, т.е. так называемое низкотемпературное связующее вещество. Связующее вещество облегчает, кроме того, процесс экструзии вследствие улучшения маслянистости.

К типичным связующим веществам относятся алюмогели, прежде всего в сочетании с пептизирующим веществом, таким как азотная кислота, уксусная кислота. Также пригодны материалы на углеродной основе, которые могут также служить в качестве выгорающих добавок, среди них целлюлоза и замещенные целлюлозы, как метилцеллюлоза, этилцеллюлоза и карбоксиэтилцеллюлоза, стеараты, как органические стеаратные сложные эфиры, например, метилстеарат или этилстеарат, воски, полиолефиновые окиси и т.п. Предпочтительными связующими веществами являются полиолефиновые окиси.

Применение силиката кальция, изготовленного непосредственно или с приведенными выше ограничениями в естественных условиях, обеспечивает применение соединений, которые в общем имеют меньшую долю двуокиси кремния, как это имеет место в обычных соединениях. Таким образом, можно также избежать избытка двуокиси кремния, который в общем содержит вредные количества загрязнений натрием, железом и/или калием, в частности, в глиноземе, бентоните и т. п.

Роль применения в случае потребности двуокиси циркония не выяснена однозначно, однако тем самым очевидно стабилизируются определенные рецептуры катализатора для частичного окисления. Также кажется, что силикат кальция стабилизирует, по крайней мере, одну часть двуокиси циркония в более активной тетрагональной форме, в то время как смешанная фаза при нагревании без силиката кальция превращается снова в моноклинную форму.

После смешивания составных частей носителя катализатора друг с другом, например, размолом, смесь экструдируется и формируется в окатыши, например, цилиндры, кольца, трех- и четырехлистные формы и т.п. После этого экструдированный материал подвергается сушке с целью удаления воды, которая иначе испарялась бы при кальцинировании и разрушала бы физическую целостность экструдированных форм. При этом в типовом варианте способа сушка и кальцинирование объединяются в один шаг соответствующим программированием времени и температуры. Кальцинирование производится в условиях, достаточных для устранения выгорающих добавок и связующих веществ и для сплавления частиц альфа-окиси алюминия в пористую твердую массу. Типичным для данного способа является то, что кальцинирование производится в окисляющей атмосфере, например, в газообразном кислороде или по возможности на воздухе и при максимальной температуре свыше 1300oC, преимущественно в диапазоне температур от 1350oC до 1500oC. Период времени при таких максимальных температурах может составлять около 0,5 - 200 мин.

В типичной форме исполнения кальцинированные носители катализаторов имеют объем водяных пор порядка 0,2 - 0,6 см3/г, по возможности, однако, порядка 0,3 - 0,5 см3/г, причем поверхность составляет порядка 0,15 - 3 м2/г, по возможности, однако, порядка 0,3 - 2 м2/г.

Состав носителя катализатора должен по возможности обнаруживать низкое содержание соды, которое составляет менее 0,06 мас. %. Изготовление несодержащих натрий рецептур на практике очень сложно, поэтому содержание соды порядка 0,02 - 0,06 мас. % считается вообще приемлемым.

Описанные выше носители катализаторов пригодны, в частности, для изготовления катализаторов на основе окиси этилена, которые отличаются высокой начальной селективностью и длительным сроком службы (повышенная стабильность).

При предпочтительной форме исполнения содержащих серебро катализаторов на носителях катализаторов согласно изобретению окись этилена получается, если кислородсодержащий газ в присутствии катализатора и при температуре, лежащей в диапазоне 180oC - 330oC, а по возможности порядка 200oC - 325oC, соприкасается с этиленом.

В случае диапазонов и предельно допустимых значений, приведенных в данном описании и формулах, речь идет о таких, которые ясно выражают сущность и формулы изобретения. Одновременно исходят из того, что другие диапазоны и предельно допустимые значения, которые в основном аналогичным образом выполняют аналогичную функцию с тем, чтобы получить аналогичный или в основном аналогичный результат, также входят в объем правовой охраны данного изобретения, который определен описанием и формулами.

Примеры для изготовления носителя катализатора.

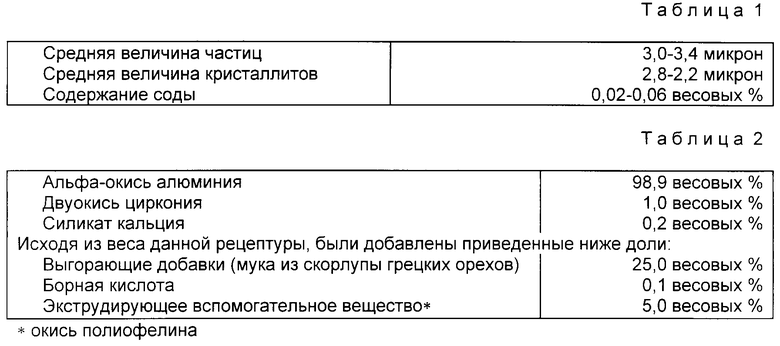

Носитель катализатора А. Для изготовления данного носителя катализатора был использован порошок альфа-окиси алюминия со свойствами, приведенными в нижеследующей табл. 1.

Данный порошок альфа-окиси алюминия был использован для получения рецептуры со следующими керамическими составными частями (табл. 2).

Смешивание этих веществ производилось в течение 45 с, затем в достаточном количестве добавлялась вода с целью получения способной к экструдированию смеси (на практике около 30%), а затем производилось смешивание в течение 4 мин. К этому моменту времени было добавлено 5% ( в отношении веса керамических составных частей) вазелина и затем продолжалось смешивание в течение еще 3 мин.

Этот материал был экструдирован в форме больших полых цилиндров с размерами 5/16 • 5/16 дюймов (около 8 • 8 мм) и высушен до влагосодержания менее 2%. После этого они в течение 4 ч подвергались обжигу в туннельной печи при максимальной температуре 1390oC.

После такой обработки носитель обладал следующими свойствами:

Водопоглощение - 40,8%

Предел прочности - 18,7 английских фунтов (lbs) (около 8,482 г)

Поверхность - 0,56 м2/г

Общий объем пор (вода) - 0,43 см3/г

Средний диаметр пор - 466 мкм

Вымываемые катионы (в азотной кислоте), ppm:

Na - 141

K - 55

Ca - 802

Al - 573

SiO2 - 1600

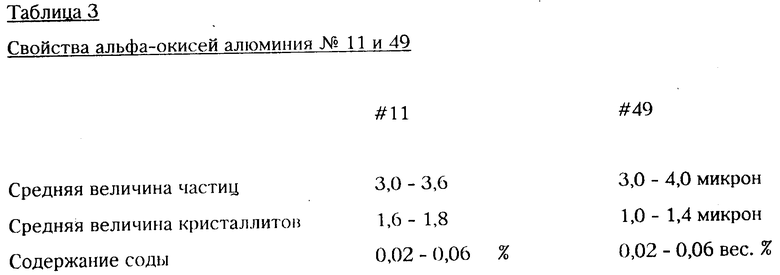

Подобным вышеописанному образом были изготовлены другие носители катализаторов, причем, разумеется, применялись различные исходные вещества. Свойства различных альфа-окисей алюминия в качестве исходных веществ приведены в нижеследующей табл. 3.

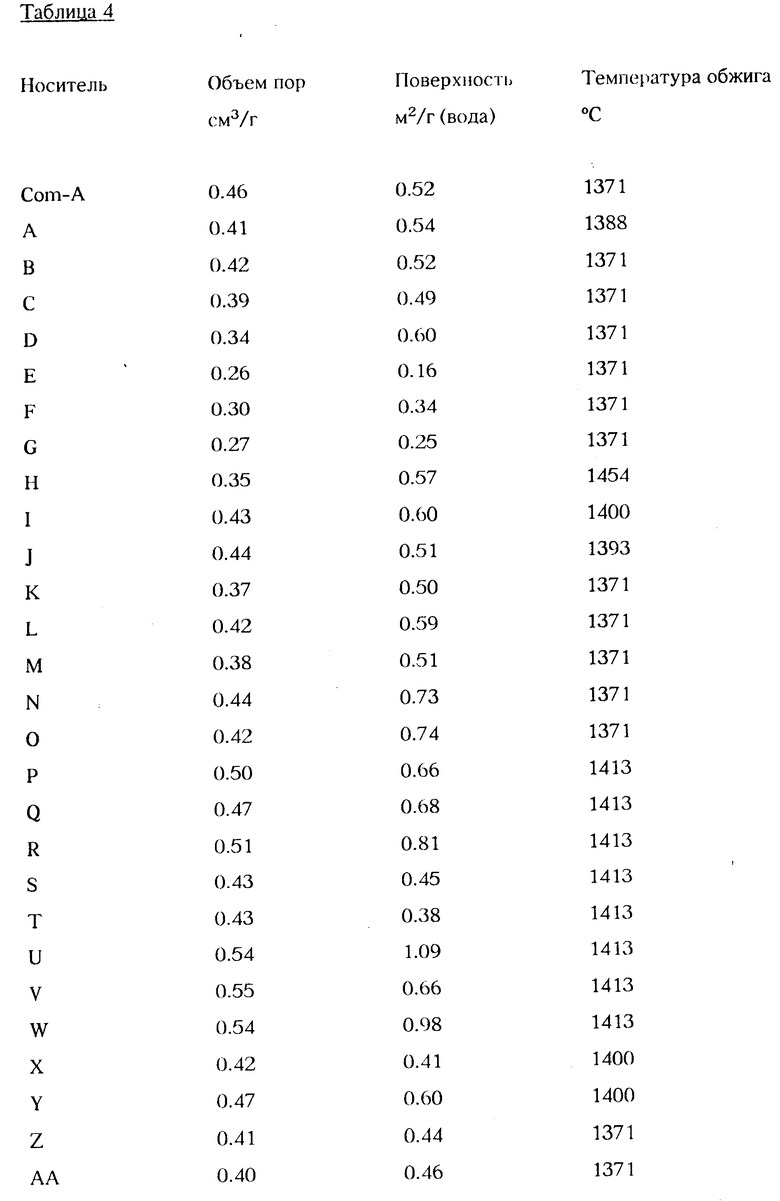

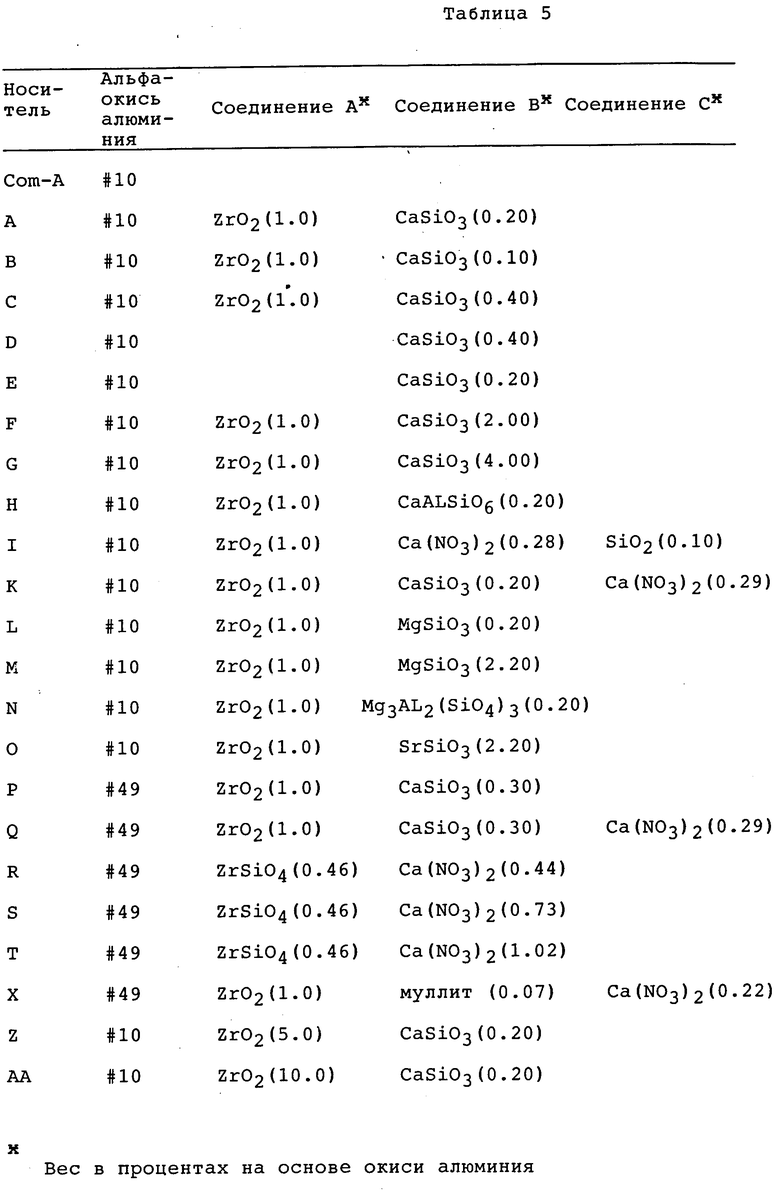

Объем водяных пор, поверхность и температуры обжига приведены в табл. 4, в то время как другие исходные материалы и их количество сведены в табл. 5.

Эталонный носитель был изготовлен на основе альфа-окиси алюминия #10 таким же образом, как описано для носителя катализатора А, однако не добавлялись ни двуокись циркония, ни силикат кальция. Этот эталонный носитель был обозначен как Com-A. Его свойства приведены в нижеследующей табл. 4.

Примеры для изготовления катализатора.

В случае вышеописанного носителя катализатора А речь идет об одном предпочтительном носителе, который применялся для изготовления катализатора на основе окиси этилена. В раствор из воды и этилендиамина в достаточных количествах были добавлены оксалат серебра, гидроокись цезия, перренат аммония, сульфат лития и нитрат лития с целью получения в пропитанном носителе катализатора на основе его сухого веса 13,2 мас. % серебра, 440 ppm цезия, 1,5 микромоль/г перрената аммония, 1,5 микромоль/г сульфата лития и 4 микромоль/г нитрата лития. Около 30 г носителя катализатора подвергались разрежению в 25 мм в течение 3 мин при комнатной температуре. После этого было добавлено приблизительно 50 г пропиточной жидкости, которая покрывала носитель катализатора, и разряжение в 25 мм удерживалось в течение следующих 3 мин. По истечении данного времени разрежение было снято, после чего избыточная пропиточная жидкость была удалена из катализатора центрифугированием при частоте вращения 500 об/мин, продолжающемся 2 мин. После этого пропитанный носитель катализатора закалялся в течение 5 мин при температуре 250oC путем постоянного встряхивания в потоке воздуха 300 cubic feet/ч (около 8,5 м3/ч). После этого был испытан обозначенный как C-A' закаленный катализатор. Для определения действительного содержания серебра в катализаторе известен ряд методов. Действительное содержание рения в изготовленных вышеописанным способом катализаторах может быть найдено путем экстрагирования 20 ммоль водного раствора в гидроокиси натрия и последующего спектрофотометрического определения рения в экстракте. Действительное содержание цезия в катализаторе может быть определено путем применения обычного раствора гидроокиси цезия, который при изготовлении катализатора был помечен радиоактивным изотопом цезия. Содержание цезия в катализаторе может быть затем определено путем измерения радиоактивности катализатора. По выбору содержание цезия в катализаторе может быть также определено путем промывания катализатора в кипящей, полностью обессоленной воде. При таком способе экстракции содержание цезия так же, как и других щелочных металлов, измеряется экстрагированием из катализатора, а именно тем, что 10 г всего катализатора в течение 5 мин доводится до кипения в 20 мл воды, с повторением этого процесса дважды, причем результаты обобщаются, а содержание щелочных металлов определяется сравнением со стандартными растворами эталонных щелочных металлов при применении атомно-абсорбционной спектроскопии (с помощью модели Varian Techtron Model 1200 или т.п.) При этом следует заметить, что содержание цезия в катализаторе при определении по методу промывания водой получается ниже, чем при определении содержания цезия в катализаторе по технике радиоактивных трасеров.

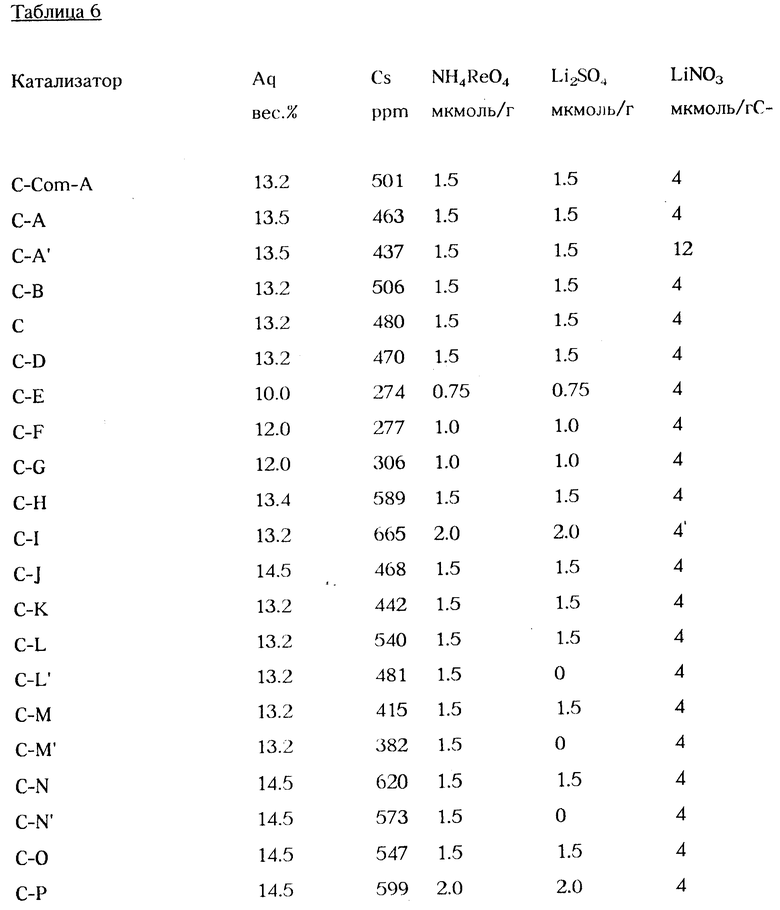

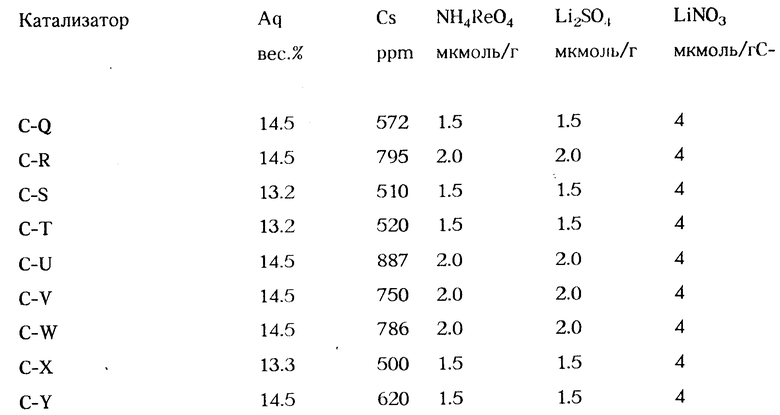

Приведенные в табл. 4 и 5 носители катализаторов были использованы для изготовления приведенных в табл. 6 катализаторов. C-A и C-A' обозначают изготовленный с носителем катализатора A катализатор, C-B и C-B' - изготовленный с носителем катализатора B катализатор и т.д.

Ниже приводится описание условий и способа для теста испытания катализаторов в стандартных микрореакторах с целью испытания катализатора при получении окиси этилена из этилена и кислорода.

Для этого 3 - 5 г размолотого катализатора (крупность частиц 14 - 20) вводится в U-образную трубку из коррозионно-стойкой стали диаметром 0,23 дюйма (около 6 мм). U-образная трубка погружается в металлическую ванну в качестве тепловой среды, а концы связываются с системой подачи газового потока. Вес используемого катализатора и скорость входа газа регулируется так, чтобы обеспечивалась объемная скорость 3.300 см3 газа на 1 см3 катализатора в час. Входное давление газа составляет 210 англ. фунтов на квадратный дюйм (1 pound per square inch gauge, psig = 7,031•10-2 изб. давление). Газовая смесь, проходящая (также в начале) в течение всего испытания (непрерывным способом) через слой катализатора, состоит из 30% этилена, 8,5% кислорода, 5-7% двуокиси углерода, 54,5% азота и 0,5 - 5 ppmv этилхлорида.

Начальная температура реактора (тепловая среда) составляет 180oC. После поддержания начальной температуры в течение 1 ч она в течение 1 ч повышается до 190oC, затем - до 200oC (1 ч), 227oC (2 ч), 235oC (2 ч) и 242oC (2 ч). После этого температура регулируется таким образом, чтобы она обеспечивала постоянную степень преобразования кислорода 40% (T40). Коэффициент замедляется и удерживается в течение 4 - 24 ч на определенной величине с целью определения оптимального коэффициента замедлителя для достижения максимально возможной селективности. Рабочие характеристики при оптимальном коэффициенте замедлителя и при T40 обычно определяются, когда катализатор находится в действии в общей сложности 24 ч, и вытекают из приведенных ниже примеров. Ввиду незначительных различий по составу исходного газа, по скорости истечения газа и по калибровке аналитических приборов, используемых для определения состава исходного газа и продуктов газа, параметры измерения для селективности и активности определенного катализатора могут несколько отличаться от испытания к испытанию.

Для обеспечения целесообразного сравнения активности испытанных в различное время катализаторов все описанные в данном примере исполнения катализаторы испытываются одновременно со стандартным эталонным катализатором. Все приведенные в данном примере осуществления рабочие характеристики были откорректированы с целью приведения их в соответствие со средней исходной активностью эталонного катализатора, которая лежала около S40 = 81,0% и T40 = 230oC. Вышеизготовленные катализаторы были испытаны по вышеприведенному методу, а результаты испытания сведены в нижеследующую табл. 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2157729C2 |

| ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1990 |

|

RU2032621C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2151000C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 1990 |

|

RU2073564C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-БУТАДИЕНА И КАТАЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2032648C1 |

| КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ, ИМЕЮЩИЕ УЛУЧШЕННУЮ СТАБИЛЬНОСТЬ, ЭФФЕКТИВНОСТЬ И/ИЛИ АКТИВНОСТЬ | 2004 |

|

RU2360735C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА И СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА СИНТЕЗА ВИНИЛАЦЕТАТА | 1995 |

|

RU2149055C1 |

Изобретение касается носителя катализатора для содержащих серебро катализаторов с целью применения для получения окиси этилена, причем носитель катализатора в основном состоит из альфа-окиси алюминия, особенно с целью достижения, в частности, высоких начальных селективностей, а также длительного срока службы, обусловленного высокой стабильностью изготовленных таким образом катализаторов на основе окиси этилена; носитель катализатора имеет следующий состав, мас.%: альфа-окись алюминия не менее 85; окись щелочноземельного металла (измеренная как окись, окись металла) порядка 0,01-6; окись кремния (измеренная как двуокись кремния) порядка 0,01-5; цирконий в виде окиси (измеренная как двуокись) порядка 0-10. Далее изобретение включает в себя способ для изготовления носителя катализатора. 3 с. и 9 з.п. ф-лы, 7 табл.

Окись кальция или окись магния 0,01 6,0

Двуокись кремния 0,01 5,0

Альфа-окись алюминия Остальное

2. Носитель по п. 1, отличающийся тем, что он дополнительно содержит двуокись циркония в количестве не более 10 мас.

Силикат кальция или силикат магния 0,02 6,0

Двуокись циркония 0,01 10,0

Альфа-окись алюминия Остальное

4. Носитель по пп. 1 и 2, отличающийся тем, что он имеет следующий состав, мас.

Силикат кальция или силикат магния 0,03 4,0

Двуокись циркония 0,3 5,0

Альфа-окись алюминия Остальное

причем состав в основном свободен от растворимой в основаниях двуокиси кремния.

Окись кальция или окись магния 0,01 6,0

Двуокись кремния 0,01 5,0

Альфа-окись алюминия Остальное

причем кальцинирование окатышей производят при температуре свыше 1300oС в течение времени, достаточного для получения носителя катализатора, имеющего поверхность 0,3 2,0 м2/г и объем водяных пор 0,2 0,6 см3/г.

Окись кальция или окись магния 0,03 5,0

Двуокись кремния 0,03 4,0

Двуокись циркония 0,3 5,0

Альфа-окись алюминия Остальное

причем отдельные исходные компоненты выбирают так, что в готовом составе носитель катализатора почти не содержит растворимой в основаниях двуокиси кремния.

Силикат кальция 0,05 4,0

Двуокись циркония 0,3 5,0

Альфа-окись алюминия Остальное

причем кальцинирование окатышей производят при температуре свыше 1300oС в течение времени, достаточного для изготовления носителя катализатора, имеющего поверхность 0,3 2,0 м2/г и объем водяных пор 0,2 0,6 см3/г.

| US, патент, 4428863, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-10—Публикация

1992-01-21—Подача