SD СО

СО

со

1

Изобретение относится к способам приготовления бумажной массы и может быть использовано в производстве наполненных видов бумаги.

Целью изобретения является повышение жесткости бумаги и снижение ее пылимости.

Сущность изобретения заключается в обработке наполнителя полимерным веществом и последующим введении в суспензию волокнистого полуфабриката гидрофобизирующего вещества, обработанного наполнителя и коагулянта, в качестве полимерного вещества используют продукт щелочного гидролиза сополимера метилакрилата с бутилакрилатом и метакриловой -кислотой с соотношением указанных мономеров соответственно (60-66):(32-35):(2-5), со степенью гидролиза продукта 50-60% и вязкостью 1%-ного раствора 13-16 с в количестве 0,5-2,0% от массы напол кителя.

При использовании способа приготовления бумажная масса содерлетт более мелкие (20-30 мкм), но менее рыхлые и более прочные вторичные агломераты наполнитель-полимер по сравнению с известным способом. Это способствует более прочному закреплению наполнителя в структуре бумажного полотна, но ввиду устойчивости агломератов к действию сдвиговых нагрузок обеспечивает достаточное количество межволоконных кон-тактов. Бумага, изготовленная из приготовленной такин образом бумажной массы, обладает достаточной жесткостью и не пылит при отделке и последующей ее переработке

Используемое согласно изобретению полимерное вещество получают гцелоч ным гидролизом коагулянта эмульсион-ной полимеризации сополимера, представляющей собой побочный продукт полимеризации метилакрилата (МА) с бутилакрилатом (БА) и метакриловой (МАК) кислотой при указанных соотношениях мономеров. Гидролиз осуществляют 3,8-4,5%-ным раствором едкого . натра при соотношении с сополимером в количестве 2:1 при 80-90 С в течение 4-6 ч при перемещивании.

Указанное соотношение мономеров позволяет получить в результате гидролиза сополимера водорастворимый продукт с 50-60% полиакрилата натрия и 40-50% неомыленных эфирных групп, обладающий эффективной флокулирующ ей

637392

способностью. Сам коагулянт не может быть использован для обработки наполнителей, так как нерастворим в воде. Установлено, что степень гидро3 ЛИЗа сополимера должна составлять 50-60%, а вязкость 1%-ного раствора13-16 с. Выход этих характеристик за указанные пределы приводит к ухудшению его рас-творимости (при более

О высокой вязкости и степени гидролиза менее 50%) или к ухудшению флокулирующего действия продукта (при степени гидролиза более 60% начинает преобладать его диспергирующее дей.S ствие),

Указанный продукт следует вводить в суспензию наполнителя в количестве 0,5-2% от массы каолина. При более низких расходах флокулирующее

20.действие не наблюдается, продукт

стабилизирует суспензию наполнителя. Увеличение расхода гидролизата более 2% не приводит к дальнейшей агрегации частиц наполнителя, однако увеличивает нежелательный процесс пенообразования в ходе приготовления бумажной массы и отлива бумаги.

Обработку наполнителя указанным полимерным веществом проводят при

концентрации его суспензии 200 - . 300 г/л при перемешивании в рН 5,08,0.

В ка-честве наполнителей могут быть использованы традиционно применяемь е минеральные компоненты: каолин, тальк, двуокись титана и т.д.; в качес-тве волокнистого полуфабриката сульфитная хбойная беленая и небеленая, сульфатная лиственная беленая, сульфатная хвойная беленая и небеленая целлюлоза, древесная масса, термомеханическая масса, макулатура и т.д.; в качестве гидрофобизирующего вещества - обычно применяемые продукты (канифольный клей, укрепленньш клей, канифольно-восковые дисперсии и т.д.); в качестве коагулянта сернокислый алюминий,алюминийсодержа- щие квасцы, алюминат натрия.

При необходимости в композицию

бумажной Macciii могут быть введены упрочняющие (в сухом и влажном состоянии) добавки, оптические отбеливатели, красители, флокулирующие агенты, cпeциaль шe добавки.

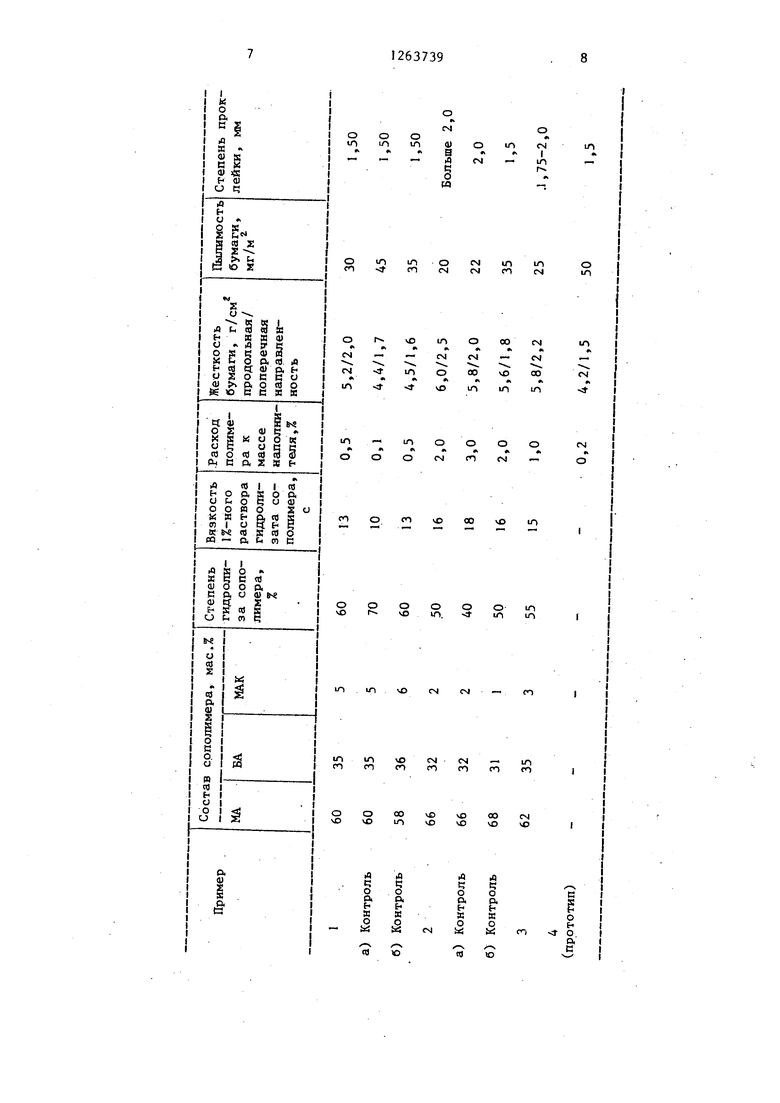

Жесткость образцов бумаги оцени- . вают на приборе ЖБИ Фляте. Пылимость бумаги определяют методом ис3тирания стандартного образца на вращающемся диске при заданном давлении (1 кгс/см) и циклах истирания (50 ци лов) по разнице массы образца до и после истирания в пересчете на 1 м бумаги. П р k м е р 1,. В суспензию каоли на мокрого обогащения при перемешивании вводят 0,3%-ный раствор гидролизата сополимера метилакрилата с бу тилакрштатом -и метакриловой кислоты при следующем содержании мономеров, мас.%: метилакрилата 60; бутилакрил 35; метакриловая-кислота 5 в количестве 0,5% к массе наполнителя. Сте пень гидролиза сополимера составляет 60%; вязкость 1%-ного раствора 13 с. Суспензию наполнителя перемешивают в течение 20 мин, рН среды составляет 8,0.. В волокнистую суспензию, состоящую из 30% сульфатной беленой лиственной целлюлозы и 70% сульфитной беленой хвойной целлюлозы, размолотых до , добавляют 2,0% канифольного клея, вводят суспензию обработанного наполнителя (расход его 20% от массы абсолютно сухого волокна) , дают сульфат аммония до рН 5,0 Из полученной бумажной массы отливают бумагу массой 70 г/м . Результаты испытаний изготовленной бумаги приведены в таблице. а) Контроль. Бумажную массу готовят аналогично примеру 1. Расход гид ролизата составляет 0,1% к массе као лина. Степень гидролиза сополимера 70%, вязкость 1%-ного водного раство ра 10 с. Результаты оценки жесткости и пылимости полученной бумаги приведены в таблице. б). Контроль. Бумажную массу гото вят аналогично примеру 1. В суспензию каолина вводят 0,5% (к массе каолина) гидролизата сополимера при следующем содержании мономеров,мае.%: метакрилат 58; бутилакрилат 36; метакриловая кислота 6. Результаты испытаний приведены в таблице. П р и м е р 2. В суспензию талька концентрацией 200 г/л вводят при перемешивании раствор гидролизата сополимера метилакрилата с бутилакрияатом и метакриловой кислоты при сле дующем содержании мономеров, мас.%: , 2 394 метилакрилат 66; бутилакрилат 32; метакриловая кислота 2, в количестве 2% от массы наполнителя. Степень гидролиза сополимера 50%, вязкость 1%-ного раствора 16 с. Суспензию перемешивают в течение 20 мин, рН 6,8. В волокнистую суспензию, содержащую 50% беленой сульфатной лиственной целлюлозы и 50% беленой сульфитной хвойной целлюлозы, размолотых до 34 ИР , вводят канифолыый клей (1,8%), обработанный наполнитель (20%) и алюмоаммиачные квасцы до рН 6,0. Из приготовленной бумажной массы изготавливают бумагу массой 70 г/м. Результаты оценки ее показателей триведены в таблице. а). Контроль. Готовят бумажную массу аналогично примеру 2. Расход гидролизата сополимера составляет 3% от массы наполнителя. Результаты испытаний изготовленной бумаги приведены в таблице. б). Контроль. Бумажную массу готовят аналогично примеру 2. Расход гидролизата сополимера составляет 2% от массы наполнителя при содержании мономеров, мас.%: метилакрилат 68; бутилакрилат 31; метакриловая кислота 1 . Результаты оценки свойств изготовленной бумаги приведены в таблице. Пример 3. В суспензию химически отбеленного акционированного каолина при перемешивании вводят раствор гидролизата сополимера метилакрилата, бутилакрилата и метакриловой кислоты при следующем содержании мономеров, мас.%: метилакрилата 62; бутилакрилат 35; метакриловай кислота 3. Расход гидролизата составляет 1% от массы каолина. Суспензию перемешивают в течение 20 мин, рН суспензии составляет 5,0. В волокнистую суспензию вводят канифольный клей (1,5%), обработанный наполнитель (20%), сульфат алюминия до рН 5,5. Из приготовленной бумажной массы отливают бумагу. Результаты испытаний изготовленной бумаги приведены в таблице. П р и м е р 4 (прототип). В суспензию каолина мокрого обогащения при перемешивании вводят раствор поиакриламида в количестве 0,2% от массы наполнителя.

В волокнистую суспензию, состоящую из 30% сульфатной беленой ЛР СТвенной целлюлозы и 70% сульфитной беленой хвойной целлюлозы, размолотых до 32 ШР, вводят 2,0% канифольного клея, 20% обработанного наполнителя и сульфат алюминия до рН 5,0. Из полученной бумажной массы изготавливают бумагу массой 70 г/м, результаты испытаний которой приведены в таблице.

Как видно из представленных в таблице данных, предлагаемый способ приготовления бумажной массь по сравнению с известным позволяет повысить жесткость бумаги и значительно снизит ее пьшимость. ,

Предлагаекьй способ приготовления бумажной массы также способствует улучшению степени проклейки бумаги, что позволяет экономить дорогостоящие гидрофобизирующие продукты.

Формула изобретения

Способ приготовления бумажной массы путем обработки наполнителя полимерным веществом и последующего введения в суспензию волокнистого полуфабриката гидрофобизирующего вещест-ва, обработанного наполнителя и коагулянта, отличающийся, тем, что, с целью повышения жесткости бумаги и снижения ее пылимости, дпя обработки наполнителя в качестве полимерного вещества используют продукт щелочного гидролиза сополимера метилакрилата с бутилакрилатом и метакриловой кислотой с соотношением указанных мономеров соответственно (60-66) : (32-35) : (2-5) со степенью гидролиза 50-60 % и вязкостью 1%-ного раствора 1316 с в количестве 0,5 - 2,0 % от массы наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130987C1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1397584A1 |

| Бумажная масса | 1978 |

|

SU732431A1 |

| Способ приготовления бумажной массы | 1980 |

|

SU889771A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Способ приготовления бумажной массы | 1986 |

|

SU1404564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССБ1 | 1973 |

|

SU381722A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

Изобретение относится к способам приготовления бумажной массы и позволяет повысить жесткость бумаги и снизить ее пылимость. Наполнитель обрабатывают полимерным веществом (ПВ). В качестве ПВ используют продукт щелочного гидролиза сополимера метилакрилата с бутилакрилатом и метакриловой кислотой с соотнощенкем указанных мономеров соответственно

| Иванов С.Н.Технология бумаги | |||

| М.: Лесная прогфгашенность, 1970 | |||

| Патент США 3252852, кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОДЕЙСТВУЮЩЕГО МНОГОЭЛЕМЕНТНОГО ФОТОПРИЕМНИКА НА ОСНОВЕ ЭПИТАКСИАЛЬНЫХ СТРУКТУР InGaAs/InP | 2006 |

|

RU2318272C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-06-14—Подача