Изобретение относится к испытательной технике,, а именно к адгезио- метрам для определения прочности сцепления порошков с поверхностями твердых подложек.

Целью изобретения является повышение точности определения прочности сцепления путем совмещения по времени фиксирования момента отрыва части цы порошка от подложки с моментом падения этой частицы на силоизмеритель

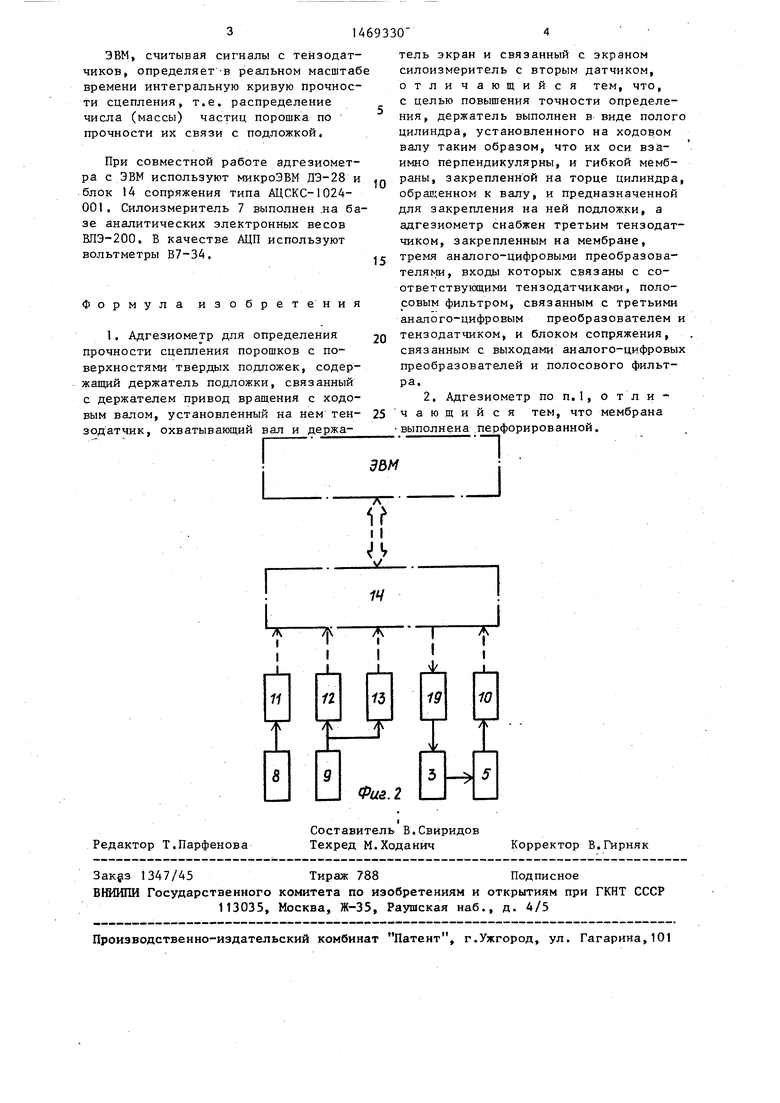

На фиг.1 показана схема предлагаемого адгезиометра, на фиг.2 - блок- схема электронной части адгезиойетра.

Адгезиометр содержит держатель, выполненный в виде полого цилиндра 1 и гибкой мембраны 2, закрепленной на торце цилиндра 1, связанный с дер жателем привод 3 вращения с ходовым валом 4, установленный на валу 4 тензодатчик 5, схвгтывающий вал 4 и держатель экран б, связанный с ним силоизмеритёль 7 с вторым тензодат- чиком 8, третий тензодатчик 9, закрепленный на мембране 2, три аналого-цифровых преобразователя 10 - 12 (АЦП), входы которых связаны с соот ветствующими тензодатчиками 5, 8 и 9 полосовой фильтр 13, связанный с аналого-цифровым преобразователем 12 и тензодатчиком 9, и блок 14 сопряжения, связанный с выходами АЦП 10 - 12 и полосового фильтра 13.

Цилиндр 1 установлен на ходовом валу 4 таким об.разом, что их оси взаимно перпендикулярны, а мембрана 2 закреплена на торце цилиндра 1, обращенном к валу 4, и выполнена перфорированной. Блок 14 сопряжения имеет выход для связи с ЭВМ. На внут - ренней nOBBpxHoctH экрана 6 нанесен тонкий равномерный слой липкой смазк для улавливания частиц испытуемого порошка. Кроме того, адгезиометр содержит сменные штоки 15 для связи мембраны 2 и подложки 16 с нанесенны на нее порошком 17 опоры 18 для центрирования штока 15 по оси цилинд ра 1 и регулятор 19 скорости враще-: ния выходного вала 4 привода 3.

Адгезиометр работает следующим образом.

Исследуемый порошок 17 наносят на подложку 16, которую закрепляют на штоке 15. Вводят в ЭВМ данные о начальном расстоянии R от оси вращения вала 4 до порошка 17, о массе га

порошка 17 на подложке 16 и о степени дисперсности D исследуемого материала. Затем производят пуск программы. ЭВМ через регулятор 19 скорости вращения привода 3 изменяет (плавно увеличивает) скорость вращения выходного вала 4. Сигнал, пропорциональный скорости вращения с тен- зодатчика 5, поступает в АЦП 10, где измеряется и преобразуется в ровой код. При вращении шток 15 с подложкой 16 начинает перемещаться вдоль цилиндра 1 на опорах 18 во внешнюю относительно оси вращения сторону. Цилиндр 1 защищает порошок 17 от набегающих, потоков воздуха во время вращения подложки 16. Величину перемещения мембраны 2 определя. ют с помощью тензодатчика 9 деформации.

Перфорация в мембране 2 исключает возникновение вакуума между валом 4 и мембраной 2 и повышает ее чувствительность к деформациям. Сигнал с тензодатчика 9 поступает в АЦП 12, где измеряется, преобразуется в цифровой код и передается в ЭВМ. Если происходит отрыв частиц порошка 17, изменяется деформация мембраны 2. На выходе тензодатчика 9 сигнал бу- дет иметь всплеск. С тензодатчика 9 сигнал поступает в полосовой фильт 13,где выделяется сигнал изменения массы подложки 16 с порошком 17, т.е. сигнал, соответствующий отрыву части порошка 17. Данный сигнал поступает в блок 14 сопряжения. Проис- ходит прерывание программы, т.е. прекращается увеличение скорости вращения вал,а 4, и ЭВМ обслуживает данное прерывание. Через заданное время t необходимое для попадания частиц порошка 17 на экран 6 и успокоения (релаксации) силоизмерителя 7, происходит опрос тензодатчика 8 силоизмерителя 7 и тензодатчика 5 скорости вращения выходного вала 4. Сигнал с тензодатчиков 8 и 5 через АЦП 11 и 10 поступает через блок l4 сопряжения на ЭВМ, которая дает команду на увеличение скорости вращения привода 3. После .этого продолжается увеличе- , ние скорости вращения вала 4. Измерения продолжают до тех пор, пока сигнал с тензодатчика 8 силоизмерителя 7 не будет свидетельствовать о-том, что весь порошок 17 находится на экране.

ЭВМ, считывая сигналы с тензодат- чиков, определяет -в реальном масштабе времени интегральную кривую прочности сцепления, т.е. распределение числа (массы) частиц порошка по прочности их связи с подложкой.

При совместной работе адгезиомет- ра с ЭВМ используют микроЭВМ ДЭ-28 и блок 14 сопряжения типа АЦСКС-1024- 001, Силоизмеритель 7 выполнен .на базе аналитических электронных весов ВПЭ-200. В качестве АЦП используют вольтметры В7-34.

Формула изобретения

1. Адгезиометр для определения прочности сцепления порошков с поверхностями твердых подложек, содержащий держатель подложки, связанный с держателем привод вращения с ходовым валом, установленный на нем тен- зодатчик, охватывающий вал и держа0

5

0

5

вм

тель экран и связанный с экраном Силоизмеритель с вторым датчиком, отличающийся тем, что, с целью повышения точности определения, держатель выполнен в виде полого цилиндра, установленного на ходовом валу таким образом, что их оси взаимно перпендикулярны, и гибкой мембраны, закрепленной на торце цилиндра, обращенном к валу, и предназначенной для закрепления на ней подложки, а адгезиометр снабжен третьим тензодат- чиком, закрепленным на мембране, тремя аналого-цифровыми преобразователями, входы которых связаны с соответствующими тензодатчиками, полосовым фильтром, связанным с третьими аналого-цифровым преобразователем и тензодатчиком, и блоком сопряжения, связанным с выходами аналого-цифровых преобразователей и полосового фильтра.

2. Адгезиометр по п.1, о т л и чающийся тем, что мембрана

выполнена перфорированной.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адгезиометр для измерения адгезии порошков к твердым поверхностям подложек | 1985 |

|

SU1252712A1 |

| МНОГОПОЗИЦИОННАЯ МАШИНА ТРЕНИЯ | 2014 |

|

RU2601258C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| Устройство для поверки испытательных машин | 1983 |

|

SU1185182A1 |

| Устройство для измерения массы | 1986 |

|

SU1435949A1 |

| Устройство для определения предела прочности формовочных смесей на разрыв | 1981 |

|

SU972319A1 |

| Микрофон с эффектом Холла | 2024 |

|

RU2839831C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФРИКЦИОННОЙ УСТАЛОСТИ ПОВЕРХНОСТЕЙ ПРИ ЛИНЕЙНОМ КОНТАКТИРОВАНИИ | 1997 |

|

RU2130601C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНАШИВАНИЕ | 2006 |

|

RU2328719C2 |

| УСТРОЙСТВО АНАЛИЗА БРОНХОФОНОГРАММ | 2013 |

|

RU2574713C2 |

Изобретение относится к испыта тельной технике, предназначено для определения прочности сцепления порошков с поверхностями твердых подложек и позволяет повысить точность путем совмещения по времени фиксирова- ние момента отрыва частиц порошка с моментом падения ее на силоизмери- , тель. При вращении выходного вала 4 шток 15 с подложкой 16 перемещается вдоль цилиндра I на опорах 18 во внешнюю относительно оси вращения сторону. Мембрана 2 прогибается. Перфорация в мембране 2 исключает возникновение вакуума под мембраной 2 и повьш1ает ее чувствительность к деформациям. Сигнал с тензодатчика 9 поступает в АЦП 12, преобразуется в цифровой код и передается в ЭВМ, При отрыве частицы порошка 17 изменяется деформация мембраны 2 и на выходе тензодатчика 9 появляется всплеск сигнала, который поступает в полосовой фильтр. Полосовой фильтр формирует сигнал изменения массы подложки 16 с порошком 7, т.е. сигнал, соответствующий отрыву частиц порошка 17. Скорость вращения выходного вала 4 остается постоянной до тех пор, пока оторвавшиеся частицы порошка не достигнут экрана 6, о чем сообщает тензодатчик 8 силоизмерите- ля 7. По сигналам тензометрических датчиков получают в реальном масштабе времени интегральную кривую прочности сцепления порошка с подложкой. 1 3.п. ф-лы, 2 ил. (Л с 4 9д (;о со со

U

I I

| Способ определения прочности клеевых соединений | 1949 |

|

SU79241A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИБЛИОТЕКА JБ. М. Гершкович | 0 |

|

SU313145A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-30—Публикация

1987-06-29—Подача