1

Изобретение относится к испытательной технике и позволяет осуществлять контроль малогабаритных замкнутых полых изделий, преимущественно корпусов наручных и карманных часов, на герметичность.

Целью изобретения является повышение достоверности контроля изделий различных габаритов путем создания одинаковых условий испытания для всех типоразмеров изделий.

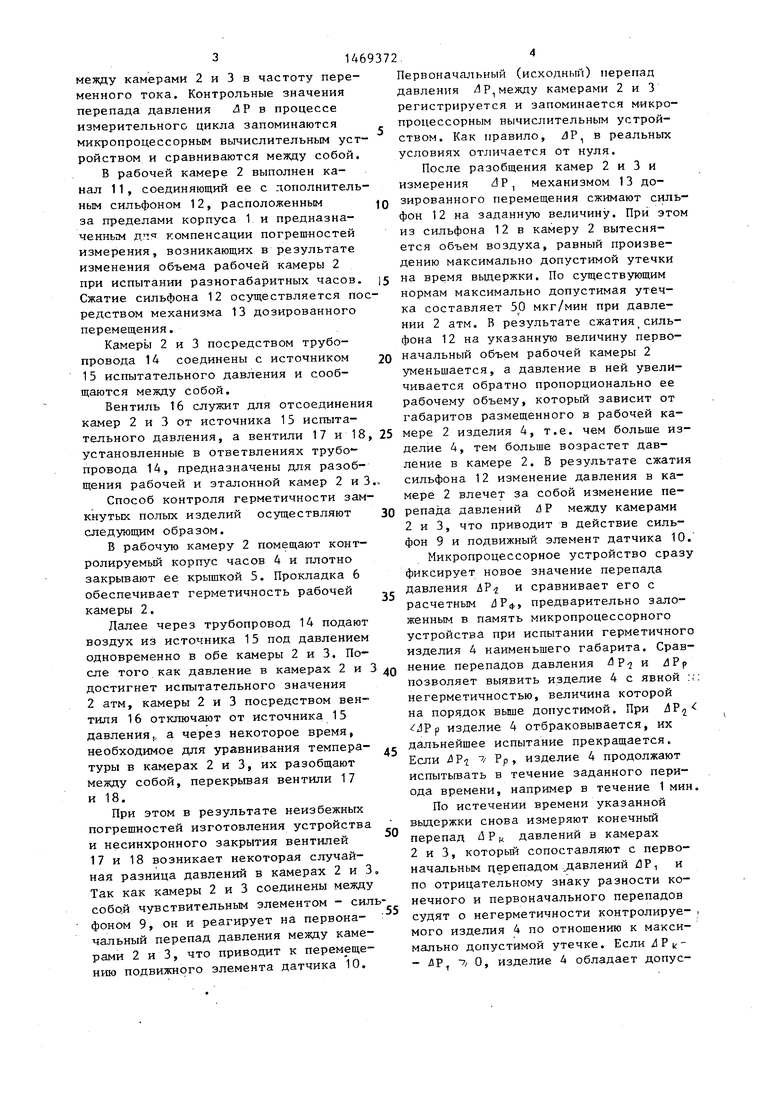

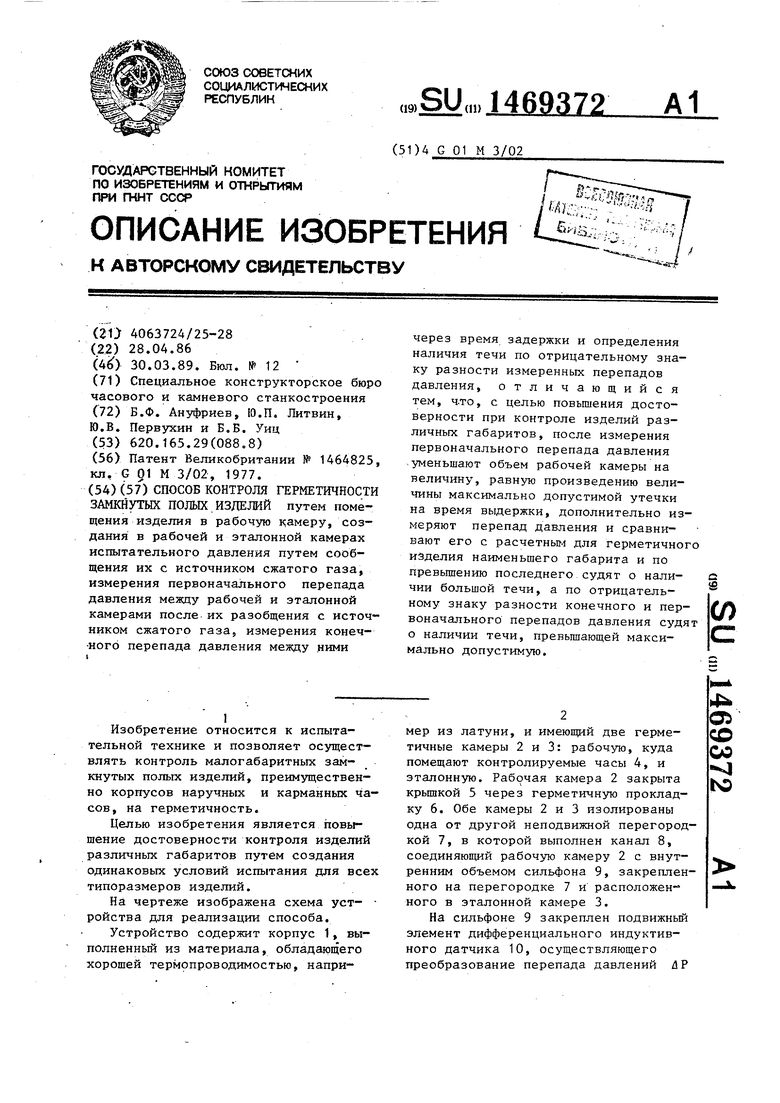

На чертеже изображена схема уст- ройства для реализации способа.

Устройство содержит корпус 1, выполненный из материала, обладанэщего хорошей термопроводимостью, например из латуни, и имеющий две герметичные камеры 2 и 3: рабочую, куда помещают контролируемые часы 4, и эталонную. Рабочая камера 2 закрыта крьш1кой 5 через герметичную прокладку 6. Обе камеры 2 и 3 изолированы одна от другой неподвижной перегородкой 7, в которой выполнен канал 8, соединяющий рабочую камеру 2 с внутренним объемом сильфона 9, закрепленного на перегородке 7 и расположенного в эталонной камере 3.

На сильфоне 9 закреплен подвижный элемент дифференциального индуктивного датчика 10, осуществляющего преобразование перепада давлений йР

О5

со оо

N9

1469372

между камерами 2 и 3 в частоту переменного тока. Контрольные значения перепада давления ЛР в процессе измерительного цикла запоминаются , микропроцессорным вычислительным устройством и сравниваются между собой.

В рабочей камере 2 выполнен канал 11, соединяющий ее с дополнительным сильфоном 12, расположенным tO за пределами корпуса 1 и предназна- ченньа 1 для компенсации погрешностей измерения, возникающих в результате изменения объема рабочей камеры 2 при испытании разногабаритных часов. 15 Сжатие сильфона 12 осуществляется посредством механизма 13 дозированного перемещения.

Камеры 2 и 3 посредством трубопровода 14 соединены с источником 20 15 испытательного давления и сообщаются между собой.

Вентиль 16 служит для отсоединения камер 2 и 3 от источника 15 испытаПервоначальный (исходный) перепад давлення ЛР между камерами 2 и 3 регистрируется и запоминается микропроцессорным вычислительным устройством. Как правило, 4Р, в реальных условиях отличается от нуля.

После разобщения камер 2 и 3 и измерения 4Р, механизмом 13 дозированного перемещения сжимают силь- фон 12 на заданную величину. При этом из сильфона 12 в камеру 2 вытесняется объем воздуха, равный произведению максимально допустимой утечки на время выдержки. По существующим нормам максимально допустимая утечка составляет 50 мкг/мин при давлении 2 атм. В результате сжатия сильфона 12 на указанную величину первоначальный объем рабочей камеры 2 уменьшается, а давление в ней увеличивается обратно пропорционально ее рабочему объему, который зависит от габаритов размещенного в рабочей кательного давления, а вентили 17 и 18, 25 мере 2 изделия 4, т.е. чем больше из- установленные в ответвлениях трубо- делие 4, тем больше возрастет давление в камере 2. В результате сжатия

35

40

провода 14, предназначены для разобщения рабочей и эталонной камер 2 и 3.,

Способ контроля герметичности замкнутых полых изделий осуществляют 30 следующим образом.

В рабочую камеру 2 помещают контролируемый корпус часов 4 и плотно закрывают ее крышкой 5. Прокладка 6 обеспечивает герметичность рабочей камеры 2.

Далее через трубопровод 14 подают воздух из источника 15 под давлением одновременно в о0е камеры 2 и 3. После того как давление в камерах 2 и 3 достигнет испытательного значения 2 атм, камеры 2 и 3 посредством вентиля 16 отключают от источника 15 давления,, а через некоторое время, необходимое для уравнивания темпера- д туры в камерах 2 и 3, их разобщают между собой, перекрьгоая вентили 17

и 18.

При этом в результате неизбежных погрешностей изготовления устройства и несинхронного закрытия вентилей 17 и 18 возникает некоторая случайная разница давлений в камерах 2 и 3, Так как камеры 2 и 3 соединены между

2. В результате сильфона 12 изменение давления в камере 2 влечет за собой изменение перепада давлений /5 Р между камерами 2 и 3, что приводит в действие силь- фон 9 и подвижный элемент датчика 10. Микропроцессорное устройство сразу фиксирует новое значение перепада давления 4 и сравнивает его с расчетным /)Рф, предварительно заложенным в память микропроцессорного устройства при испытании герметичного изделия 4 наименьшего габарита. Сравнение перепадов давления я 4Рр позволяет выявить изделие 4 с явной :; негерметичностью, величина которой на порядок выше допустимой. При AV Pf изделие 4 отбраковывается, их дальнейшее испытание прекращается. Если ЛР -7/ Рр , изделие 4 продолжают испытьшать в течение заданного периода времени, например в течение 1 мин

По истечении времени указанной выдержки снова измеряют конечный перепад йР давлений в камерах 2 и 3, который сопоставляют с первоначальным перепадом ,давлений ЛР, и по отрицательному знаку разности . . - .

фоном 9, он и реагирует на первоначальный перепад давления между камерами 2 и 3, что приводит к перемещению подвижного элемента датчика 10.

судят о негерметичности контролируемого изделия 4 по отношению к максимально допустимой утечке. Если АР c- - ДР /0, изделие 4 обладает допусПервоначальный (исходный) перепад давлення ЛР между камерами 2 и 3 регистрируется и запоминается микропроцессорным вычислительным устройством. Как правило, 4Р, в реальных условиях отличается от нуля.

После разобщения камер 2 и 3 и измерения 4Р, механизмом 13 дозированного перемещения сжимают силь фон 12 на заданную величину. При это из сильфона 12 в камеру 2 вытесняется объем воздуха, равный произведению максимально допустимой утечки на время выдержки. По существующим нормам максимально допустимая утечка составляет 50 мкг/мин при давлении 2 атм. В результате сжатия сильфона 12 на указанную величину первоначальный объем рабочей камеры 2 уменьшается, а давление в ней увеличивается обратно пропорционально ее рабочему объему, который зависит от габаритов размещенного в рабочей камере 2 изделия 4, т.е. чем больше из делие 4, тем больше возрастет давление в камере 2. В результате сжати

ере 2 изделия 4, т.е. чем больше из- елие 4, тем больше возрастет давление в камере 2. В результате сжатия

2. В результате сильфона 12 изменение давления в камере 2 влечет за собой изменение перепада давлений /5 Р между камерами 2 и 3, что приводит в действие силь- фон 9 и подвижный элемент датчика 10. Микропроцессорное устройство сразу фиксирует новое значение перепада давления 4 и сравнивает его с расчетным /)Рф, предварительно заложенным в память микропроцессорного устройства при испытании герметичного изделия 4 наименьшего габарита. Сравнение перепадов давления я 4Рр позволяет выявить изделие 4 с явной :;: негерметичностью, величина которой на порядок выше допустимой. При Pf изделие 4 отбраковывается, их дальнейшее испытание прекращается. Если ЛР -7/ Рр , изделие 4 продолжают испытьшать в течение заданного периода времени, например в течение 1 мин.

По истечении времени указанной выдержки снова измеряют конечный перепад йР давлений в камерах 2 и 3, который сопоставляют с первоначальным перепадом ,давлений ЛР, и по отрицательному знаку разности ко

судят о негерметичности контролируемого изделия 4 по отношению к максимально допустимой утечке. Если АР c- - ДР /0, изделие 4 обладает допустимой степенью негерметичиости, причем если РК -JP, О, степень негерметичности изделия 4 равна максимально допустимой утечке (50 мкг), а при /1Рц - ЛР 0 изделие негерметично и отбраковывается.

При этом перепад давления /5Р между обеими камерами 2 и 3 считается положительным, если давление в рабочей камере 2 больше давления в эталонной Камере 3.

Таким образом, дозированное уменьшение объема рабочей камеры 2 после подачи испытательного давления на

величину, эквивалентную максимально допустимой утечке, позволяет в результатах, измерения учит-ьшать изменения объема рабочей камеры 2 с изделием 4 при испытании разногабаритных изделий, обеспечить возможность предварительного грубого определения степени негерметичности изделий 4 с целью выявления их явной негерметичности и исключения при этом возможности их попадания в годные.

Все это обеспечивает точность, а следовательно, и достоверность контроля изделий на герметичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения степени герметичности изделий | 1991 |

|

SU1796949A1 |

| СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180738C2 |

| Способ контроля герметичности вакуумной ректификационной аппаратуры | 1986 |

|

SU1425503A1 |

| Устройство для контроля герметичности замкнутых полых изделий | 1989 |

|

SU1629769A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ В ВАКУУМНОЙ КАМЕРЕ | 2010 |

|

RU2444713C2 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2194259C2 |

| Способ испытания изделий на герметичность | 1986 |

|

SU1368682A1 |

| Способ контроля герметичности изделий | 1988 |

|

SU1619085A1 |

| Способ испытания изделий на герметичность | 1989 |

|

SU1613901A1 |

| Способ испытания изделий на герметичность | 1986 |

|

SU1455248A1 |

6

А

JZ

y/yW; 97/////////)(////////

/ /

)W

/

/ /

ю ю

Редактор А. Долинич

Техред М.Ходанич

Заказ 1351/48Тираж 788Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

)(////////

8

П

7

18

Корректор В. Гирняк

| Патент Великобритании № 1464825, кл, G 91 М 3/02, 1977 |

Авторы

Даты

1989-03-30—Публикация

1986-04-28—Подача