(21)4292159/25-28

(22)03.08.87

(46У 30.03.89. Бюл. № 12

(71)Смоленское специальное конструк- торско-тёхнологическое бюро систем программного управления

(72)В.М.Лобанов, Г.М.Пономарев и А.П.Агапов

(53).620.179.14 (088.8)

(56)Авторское сврщетельство СССР № 729498, кл. G 01 N 27/90, 1977.

Авторское свидетельство СССР № 983527, кл. G 01 N 27/90, 1981. (54) АВТОМАтаЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПРОВЕРКИ КАЧЕСТВА ЖТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ

(57)Изобретение относится к контрольно-измерительной технике. Целью изобретения является повьшение точности и надежности контроля качества металлизации отверстий в печатных платах. Это достигается за счет того, что в процессе измерения происходит перемещение печатной платы относи- тельно измерительной головки по программе от контроллера, после чего выполняется автоматическт поиск центра отверстия с помощью блока U поиска центра отверстия, сигнал на которьп подается с телекамеры 13, расположенной под контролируемой платой. Только после этого преобразователь 5 вводится в отверстие платы. Таким образом обеспечивается равномерный зазор между стенка1-ш отверстия и поверхностью преобразователя 5. Датчики положеш-1я измерительной головки 4 определяют ее рабочее положение и вьщают сигналы на контроллер 7. Если преобразователь 5 не проходит в отверстие, на контроллер 7 поступает сигнал с датчика положения преобразователя, перемещамщего- ся в зтом случае относительно измерительной головки 4. Для обеспече- ния качественного изображения осветитель выполняется в виде кольца, охватьшающего преобразователь 5. Источники освещения при этом располагаются под углом к оси кольца так, чтобы их световые пучки сходились в плоскости печатной платы. 2 з.п. ф-лы, 3 ил.

Ш

та

sSEOH

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля качества металлизации отверстий печатных плат | 1988 |

|

SU1627834A1 |

| Вихретоковое измерительное устройство | 1981 |

|

SU983527A1 |

| Устройство для проверки качества металлизации отверстий печатных плат | 1986 |

|

SU1413557A1 |

| Выносной пробник для вихретокового контроля стенок отверстий | 1987 |

|

SU1516945A1 |

| Устройство для считывания графической информации | 1974 |

|

SU670943A1 |

| Автоматическое устройство для проверки качества металлизации отверстий печатных плат | 1977 |

|

SU729498A1 |

| ТЕЛЕВИЗИОННАЯ СИСТЕМА ДЛЯ НАБЛЮДЕНИЯ ЗА ПЕРЕМЕЩЕНИЕМ ГОРЯЧЕГО ПРОКАТА | 2012 |

|

RU2502211C1 |

| ВАГОН-ЛАБОРАТОРИЯ ИСПЫТАНИЙ КОНТАКТНОЙ СЕТИ | 2023 |

|

RU2806925C1 |

| СПОСОБ ДИАГНОСТИКИ ВОЗБУДИТЕЛЕЙ ИНФЕКЦИОННЫХ И ПАРАЗИТАРНЫХ БОЛЕЗНЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123682C1 |

| Вихретоковое измерительное устройство | 1980 |

|

SU920505A1 |

Изобретение относится к контрольно-измерительной технике и может быт использовано для контроля качества металлизации отверстий в печатных платах.

Цель изобретения - повышение точности и надежности контроля путем обеспечения более точной установки преобразователя в рабочее положение.

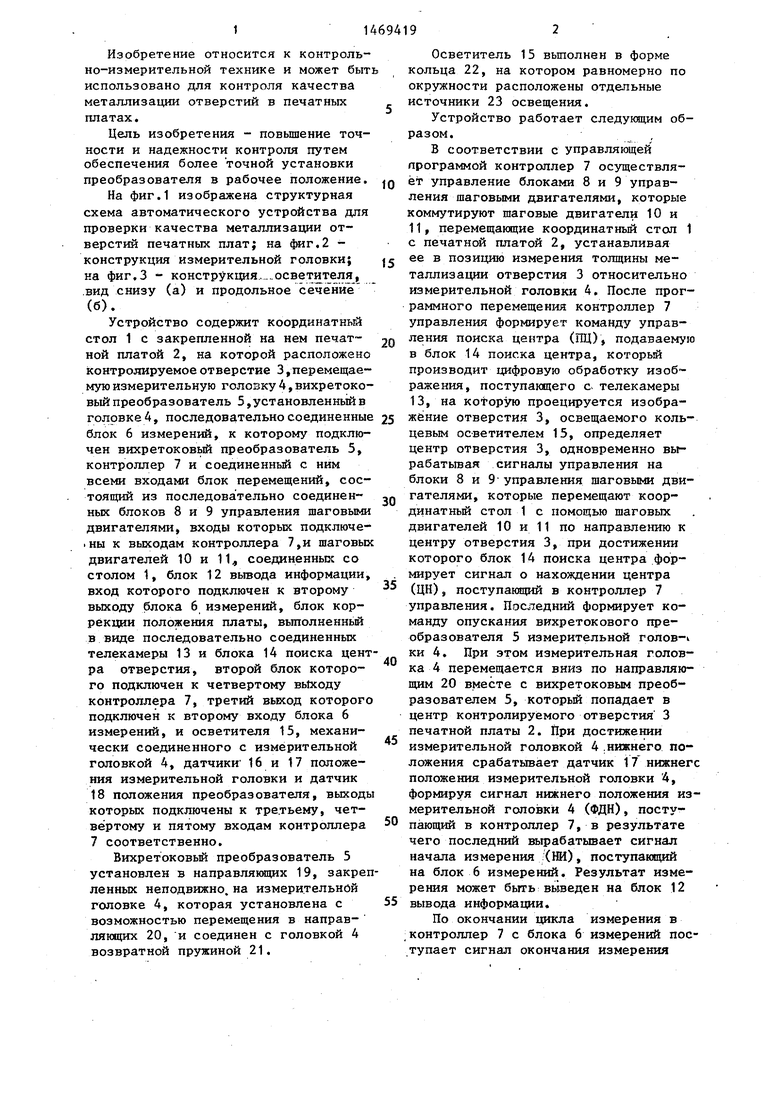

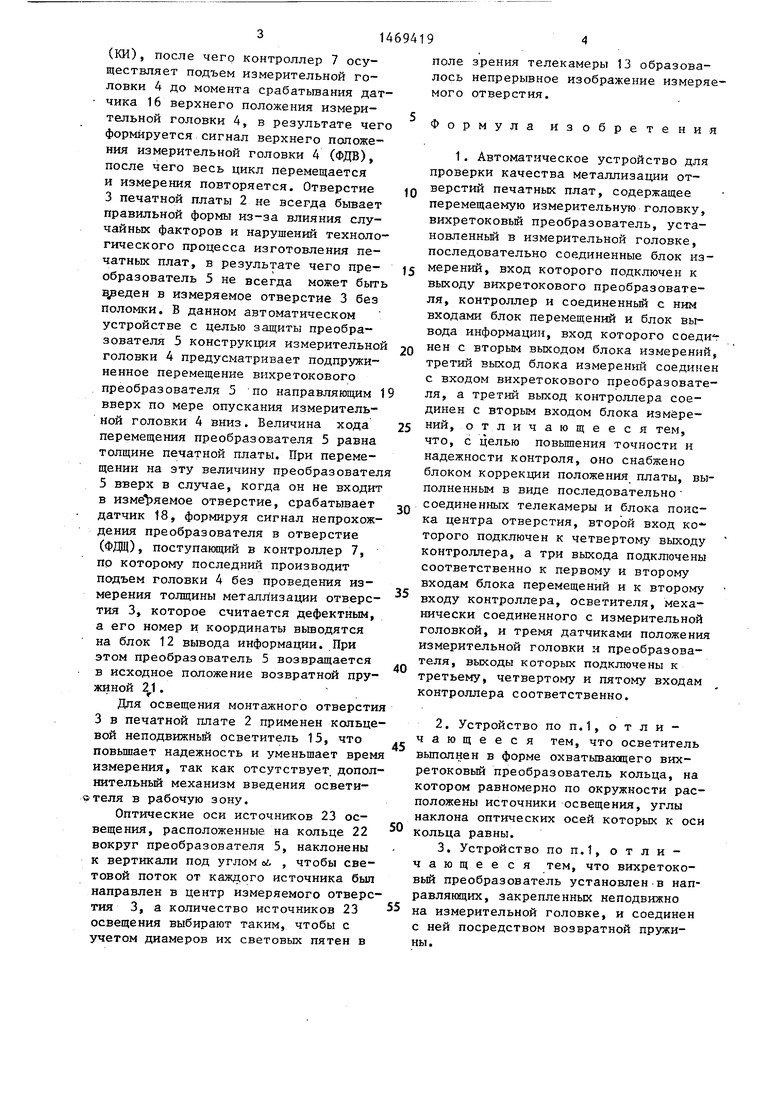

На фиг.1 изображена структурная схема автоматического устройства для проверки качества металлизации отверстий печатных плат; на фяг.2 - конструкция измерительной головки;

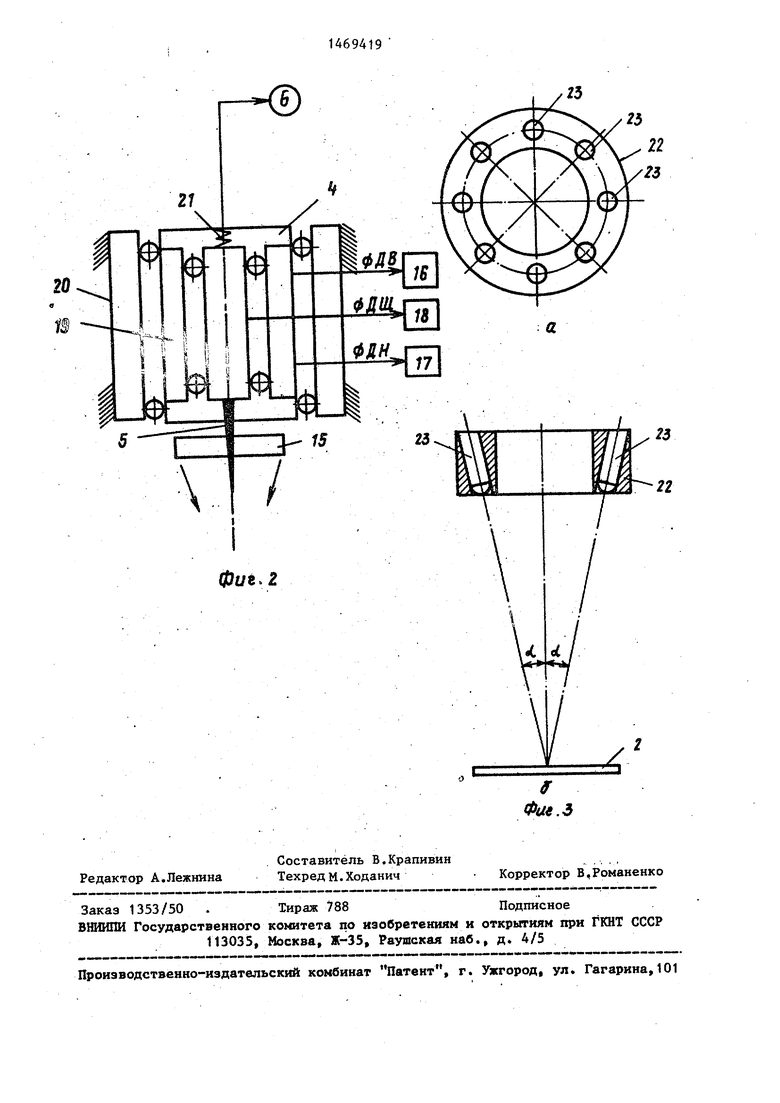

на фиг.З - конструкцияосветителя,

вид снизу (а) и продольное сечение (б).

Устройство содержит координатньй стол 1 с закрепленной на нем печатной платой 2, на которой расположено контролируемое отверстие 3,перемещав™ мую измерительную головку 4, вихретоко- вый преобразователь 5 ,установленнь1й в головке 4, последовательно соединенные блок 6 измерений, к которому подключен викретоковьй преобразователь 5, контроллер 7 и соединенньй с ним всеми входами блок перемещений, состоящий из последова тельно соединен- ньк блоков 8 и 9 управления шаговыми двигателями, входы которых подключе- .ны к выходам контроллера 7,и шаговых двигателей 10 и 11 соединенных со столом 1, блок 12 вывода информации, вход которого подключен к второму выходу блока 6 измерений, блок коррекции положения платы, вьтолненньй в виде последовательно соединенных телекамеры 13 и блока 14 поиска центра отверстия, второй блок которого подключен к четвертому вь1ходу контроллера 7, третий выход которого подключен к второму входу блока 6 измерений, и осветителя 15, механически соединенного с измерительной головкой 4, датчики 16 и 17 положения измерительной головки и датчик 18 положения преобразователя, выходы которьк подключены к третьему, четвертому и пятому входам контроллера 7 соответственно.

Вихретоковьй преобразователь 5 установлен в направлянмцих 19, закрепленных неподвижно, на измерительной головке 4, которая установлена с возможностью перемещения в направляющих 20, и соединен с головкой 4 возвратной пружиной 21.

Осветитель 15 вьшолнен в форме кольца 22, на котором равномерно по окружности расположены отдельные источники 23 освещения.

Устройство работает следукщим образом.

В соответствии с управляющей программой контроллер 7 осуществляO ет управление блоками 8 и 9 управления шаговыми двигателями, которые коммутируют шаговые двигатели 10 и 11, перемещающие координатньй стол 1 с печатной платой 2, устанавливая

C ее в позицию измерения толщины металлизации отверстия 3 относительно измерительной головки 4. После программного перемещения контроллер 7 управления формирует команду управ0 ления поиска центра (Щ), подаваемую в блок 14 поиска центра, которьй производит цифровую обработку изоб ражения, поступающего с телекамеры 13, на которую проецируется изобра5 жёние отверстия 3, освещаемого кольцевым осветителем 15, определяет центр отверстия 3, одновременно вы- рабатьгоая сигналы управления на блоки 8 и 9 управления шаговыми двигателями, которые перемещают координатньй стол 1 с помощью шаговых двигателей 10 и 11 по направлению к центру отверстия 3, при достижении которого блок 14 поиска центра формирует сигнал о нахождении центра (ЦН), поступанлций в контроллер 7 управления. Последний формирует команду опускания вихретокового преобразователя 5 измерительной голов-1 ки 4. При этом измерительная головка 4 перемещается вниз по направляющим 20 вместе с вихретоковым преобразователем 5, которьй попадает в центр контролируемого отверстия 3 печатной платы 2. Йри достижении измерительной головкой 4 .нижнего положения срабатывает датчик 17 нижнего положения измерительной головки 4, формируя сигнал нижнего положения измерительной головки 4 (ФДН), поступающий в контроллер 7, в результате чего последний ш фабатывает сигнал начала измерения (НИ), поступающий на блок 6 измерений. Результат измерения может быть выведен на блок 12

5 вывода информации.

По окончании цикла измерения в ;контроллер 7 с блока 6 измерений поступает сигнал окончания измерения

0

5

0

5

0

10

15

20

25

3146941

(КИ), после чего контроллер 7 осуществляет подъем измерительной головки 4 до момента срабатьгаания дат- чика 16 верхнего положения измери- тельной головки 4, в результате чего формируется сигнал верхнего попоже- ния измерительной головки 4 (ФДВ), после чего весь цикл перемещается и измерения повторяется. Отверстие 3 печатной платы 2 не всегда бывает правильной формы из-за влияния случайных факторов и нарушений технологического процесса изготовления печатных плат, в результате чего преобразователь 5 не всегда может быть введен в измеряемое отверстие 3 без поломки. В данном автоматическом устройстве с целью защиты преобразователя 5 конструкция измерительной головки 4 предусматривает подпружиненное перемещение вихретокового преобразователя 5 по направляющим 19 вверх по мере опускания измерительной головки 4 вниз. Величина хода перемещения преобразователя 5 равна толщине печатной платы. При перемещении на эту величину преобразователя 5 вверх в случае, когда он не входит в изме яемое отверстие, срабатывает датчик 18, формируя сигнал непрохождения преобразователя в отверстие (ФДЩ), поступающий в контроллер 7, по которому последний производит подъем головки 4 без проведения измерения толщины металлизации отверстия 3, которое считается дефектным, а его номер и координаты вьшодятся на блок 12 вывода информации. При этом преобразователь 5 возвращается в исходное положение возвратной пружиной .

Для освещения монтажного отверстия 3 в печатной плате 2 применен кольцевой неподвижньй осветитель 15, что повьшает надежность и уменьшает время измерения, так как отсутствует, допол- нительньй механизм введения освети- теля в рабочую зону.

Оптические оси источников 23 освещения, расположенные на кольце 22 вокруг преобразователя 5, наклонены к вертикали под углом oi , чтобы световой поток от каждого источника был направлен в центр измеряемого отверстия 3, а количество источников 23 освещения выбирают таким, чтобы с учетом диамеров их световых пятен в

30

35

40

45

50

55

к

ч вь ре ко по на ко

ч вь ра

на с ны

10

15

20

25

9

30

35

40

45

50

5

поле зрения телекамеры 13 образовалось непрерывное изображение измеряемого отверстия.

Формула изобретения

на измерительной головке, и соединен с ней посредством возвратной пружины.

25

Авторы

Даты

1989-03-30—Публикация

1987-08-03—Подача