1

Изобретение относится к производству строительных материалов, а именно к приготовлению поризованных легкобетонных и ячеистобетонных смесей.

Цель изобретения - повьшение кратности и стойкости пены и уменьшение расхода пенообразователя.

Указанная цель достигается тем, что при приготовлении технической пены, вводимой в состав легкобетонной смеси для ее поризадии путем взбивания пенообразователя со стабилизирующей добавкой, в качестве стабилизирующей добавки вводят золу-унос в количестве 1,5-10% от объема пенообразователя в момент его взбивания.

Предлагаемьй способ осуществляется следующим образом.

В пеногенератор, например специально переоборудованный центробежный наеос типа 4НФ с крыльчаткой, имеющей скорость вращения 1500 об/мин

одновременно с пенообразователем в момент его взбивания вводят в качестве стабилизирующей добавки золу- унос с тонкостью помола 2500- 3500 см2/г в количестве 1,5-10% от объема пенообразователя. После чего приготовленная техническая пена из пеногенератора подается в бетоносмеситель непосредственно в легкобетонную смесь, с которой перемешивается в течение 30-40 с.

Пример. В приемную воронку специально переоборудованного центробежного насоса типа 4НФ, крьтьчатка которого имеет скорость вращения 1500 об/мин, в течение 30-40 с подается отдозированное по объему на замес количество рабочего раствора пенообразователя, например сульфоноло- вого (состав 1:10), с плотностью по ареометру |5 1,012.

(Л

с

4

О

СА: N

314

Одновременно с пенообразователем в момент его взбивания через загрузочную воронку в насос равномерно вводят отдозированную по объему зо- лу-унос (с тонкостью помола 2500- 3500 ) в количестве 6% от объем пенообразователя.

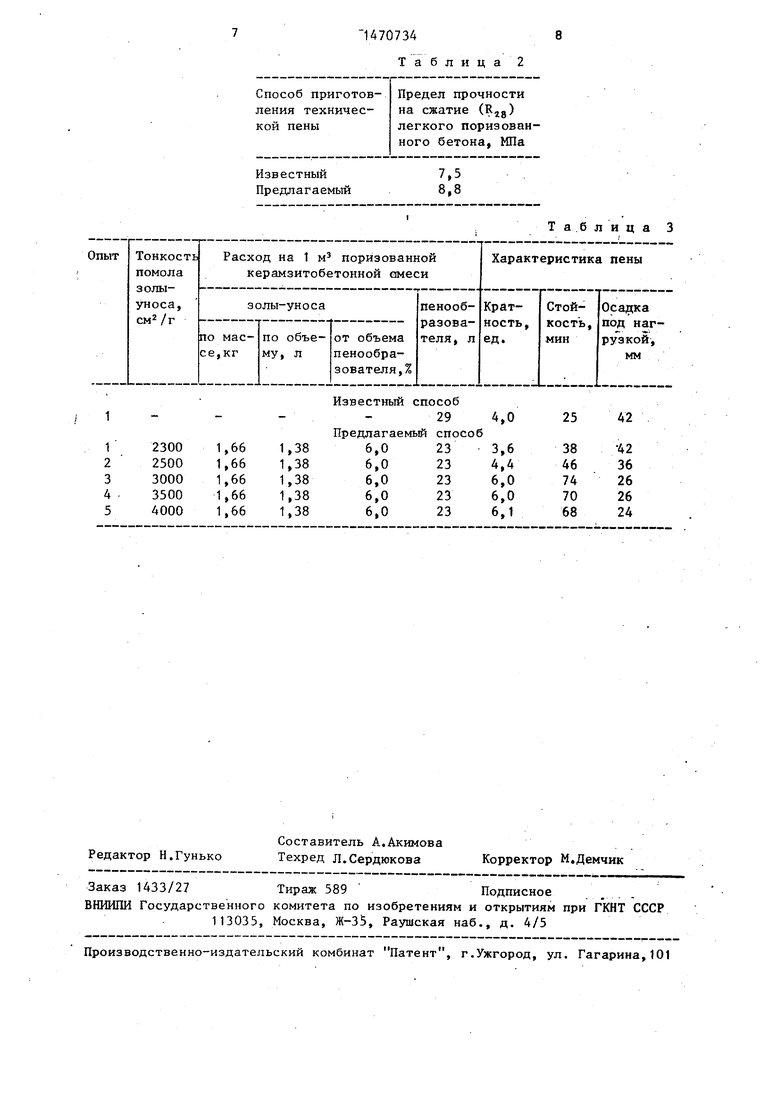

В табл.1-3 представлены составы пенообразователя и характеристика пены.

Применение золы-уноса в количестве 1% (опыт 1) и 12,5%. (опыт 5) от объема пенообразователя позволяет получит ; значительно меньший эффект и пена имеет характеристики соответственно: 4,3, 38 мин, 44 мм и 4,6, 42 мин, 38 мм. Причем, применение золы-уноса в количестве 1% и менее дает пену с характеристиками, аналогичными известному способу.

Влияние тонкости помола золы-уноса на основные характеристики пены проверяют следующим образом.

По описанному способу в пенообразователь (табл.1, опыт 3) поочередно вводят золу-унос с тонкостью помола 2300, 2500, 3000, 3500 и 4000 . Это приводит к изменению кратности, стойкости и осадки пены (табл.3).

При этом применение золы-уноса с тонкостью помола 3000, 2500 и 3500 см,2/г позволяет получить пену с кратностью соответственно 6,0, 4,4 и 6,0. Стойкость и осадка пены составляют .при этом 74,46,70 и 26,36, 26 мм.

Использование более крупнодисперсной золы-уноса с тонкостью помо- ла 2300 (опыт 1) и менее приводит к снижению кратности до 3,6, стойкости до 38 МИН;и осадки пены до 42 мм, что частично хуже основных показателей для известного способа - 4,0, 25 мин,. 42 мм и не позволяет получить пену лучшего качества в сравнении с прототипом.

Применение золы-уноса с тонкостью помола 4000 (опыт 5) и

более хотя и обеспечивает высокие показатели пены: кратность 6,1, стойкость 68 мин, осадка 24 мм, однако затруднительно из-за необходимости организации специального производства по дополнительному помолу обычной золы-уноса, что менее эффективно.

Применение предлагаемого способа приготовления технической пены позволяет получить поризованный керамзи- тобетон с повышенной прочностью (табл.2).

i

Предлагаемый способ позволяет увеличить кратность технической пены, повысить его стойкость, снизить расход пенообразователя, а также сократить цикл и -уменьшить общее время, трудоемкость и стоимость приготовления технической пены за счет применения эффективной тонкодисперсной стабилизирующей добавки - золы- уноса, являющейся отходом производства ТЭС и не требующей специального приготовления. Одновременно появляется возможность расширить применение пе- нообразурщих добавок за счет использования менее стойких недефицитных пенообразователей, в т,ч, утилизации отходов промышленности и использования вторичных ресурсов. При этом повьш аются прочностные характеристики легкого поризованного бетона.

Формула изобретения

Способ приготовления технической пены путем взбивания пенообразователя со стабилизирующей добавкой, о т- л и ч а ю щ и и с я тем, что, с целью повьшения стойкости и кратности пены и уменьшения расхода пенообразователя, одновременно с процессом взбивания пенообразователя вводят стабилизирующую добавку в виде золы- уноса в количестве 1,5-10% от объема пенообразователя.

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенообразователь для поризации бетонной смеси | 1983 |

|

SU1189843A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕХНИЧЕСКОЙ ПЕНЫ | 1970 |

|

SU280295A1 |

| Пенообразователь для легких бетонов | 1983 |

|

SU1161498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186749C2 |

| Пенообразователь для поризации бетонных смесей | 1986 |

|

SU1368305A1 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2166489C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| ПЕНООБРАЗОВАТЕЛЬ | 1998 |

|

RU2150447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2018 |

|

RU2710061C1 |

Способ приготовления технической пены относится к производству строительных материалов, а именно к приготовлению поризованных легкобетонных и ячеистобетонных смесей. Целью изобретения является повышение кратности и стойкости пены, снижение расхода пенообразователя. Сущность способа заключается в том, что одновременно с пенообразователем в момент его взбивания вводят золу - унос в количестве 1,5 - 10 % от объема пенообразователя. Кратность полученной пены - 4,4 - 6 единиц, стойкость - 46 - 74 минут. 3 табл.

Способ приготовления технической пены

Известный Предлагаемый

Известнь1Й способ

29 4,0 Предлагаемый способ

Предел прочности на сжатие ( легкого поризован- ного бетона, МПа

8,8

Таблица 3

25

42

| Бужевич Г.А | |||

| Поризованный керам- зитобётон | |||

| - М.: Стройиздат, 1969, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕХНИЧЕСКОЙ ПЕНЫ | 0 |

|

SU280295A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-23—Подача