1

Изобретение относится к бурению нефтяных и газовых скважин, а именно к буровым растворам, используемым для их промывки.

Цель изобретения - снижение показателя фильтрации бурового раствора.

Раствор содержит следующие ингредиенты, мас.%:

Мелкодисперсный хризотиласбест 0,3-1,0 Гидролизньв лигнин дисперсностью 10-100. нм0,2-1,0

31470757

Каустическая сода 0,02-0,10 Карбокснметилцеллюлоза0,8-1,и Хлорид натрия 5,0-26,4 ВодаОстальное В качестве исходного сырья для поучения мелкодисперсного асбеста используют коротковолокнигтый хри- зотиласбест марки К-6-20, для полу- ю чения мелкодисперсного гидролизного лигнина применяют многотоннажные отходы - технический гидролизный лигнин биохимического завода влажнос- тью до 70%, размер частиц до 10 мм. 15 Процесс приготовления бурового раствора состоит из следующих стадий: диспергирование технического гидролизного лигнина, диспергирование хри- зотиласбеста, смешение компонентов 20 бурового раствора, стабилизация системы ,

Диспергирование технического гидролизного,лигнина осуществляют по замкнутому циклу: рабочая емкость-25 дисковая мельница - рабочая емкость. В рабочей емкости готовят водную суспензию лигнина 10%-ной концентрации. Циркуляция суспензии происходит за

счет напора, создаваемого дисковой зо мельницей с профилированной гарнитурой. При прохождении лигниновой суспензии в зазоре между дисками мельницы (зазор 1,0-0,06 мм) происходит диспергирование лигнина до размеров 10-100 им. Для нейтрализации кислых продуктов по циклу вводят каустическую соду. Количество циклов соответствует трем.

Суспензия диспергированного.лиг- др нина имеет следующие параметры:концентрация 10%, рН 7,5, УВ не течет, сне 1/10-76/80, аПа, суточный отстой 0.

Пример. 500 МП 2%-ной сус- д5 пензии мелкодисперсного асбеста смешивают с 50 мл 10%-ной суспензии мелкодисперсного лигнина. Объем доводят водой до 800 мл. С целью гомогенизации содержимое перемешивают с помощью лопастной мешалки в течение 15 мин. Для стабилизации вводят 200 мл 5%-ного раствора КМЦ-600 в воде. Систему перемешивают в течение

5 мин.55

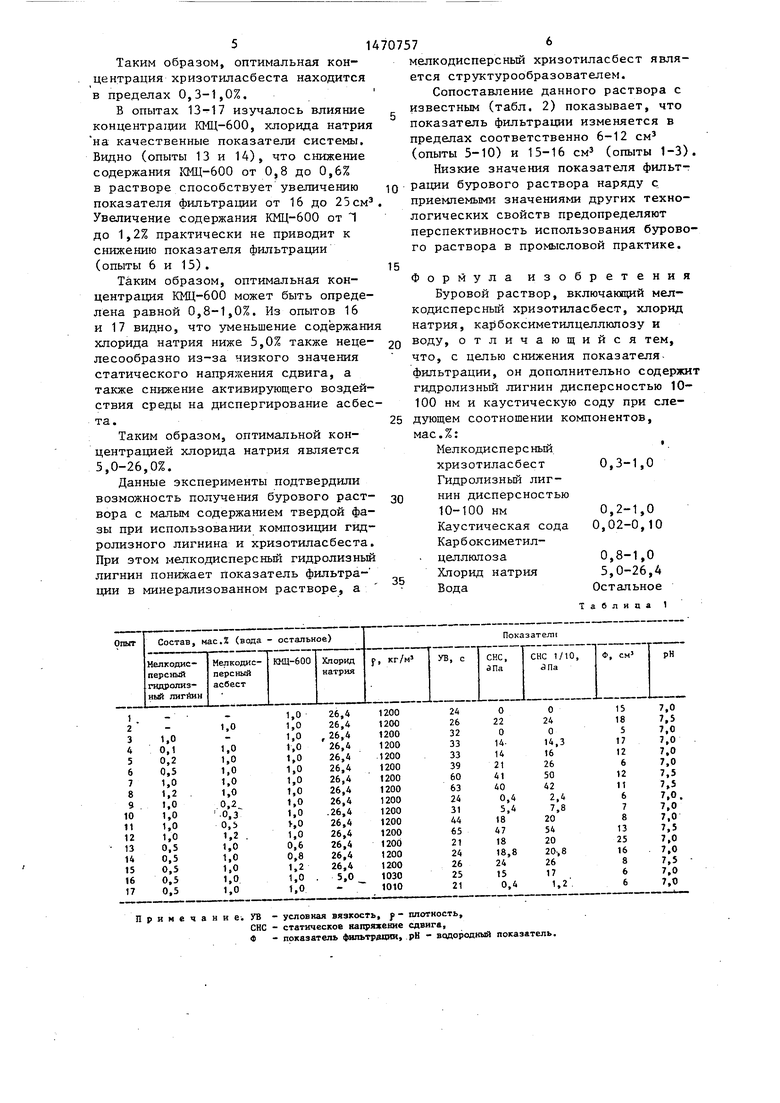

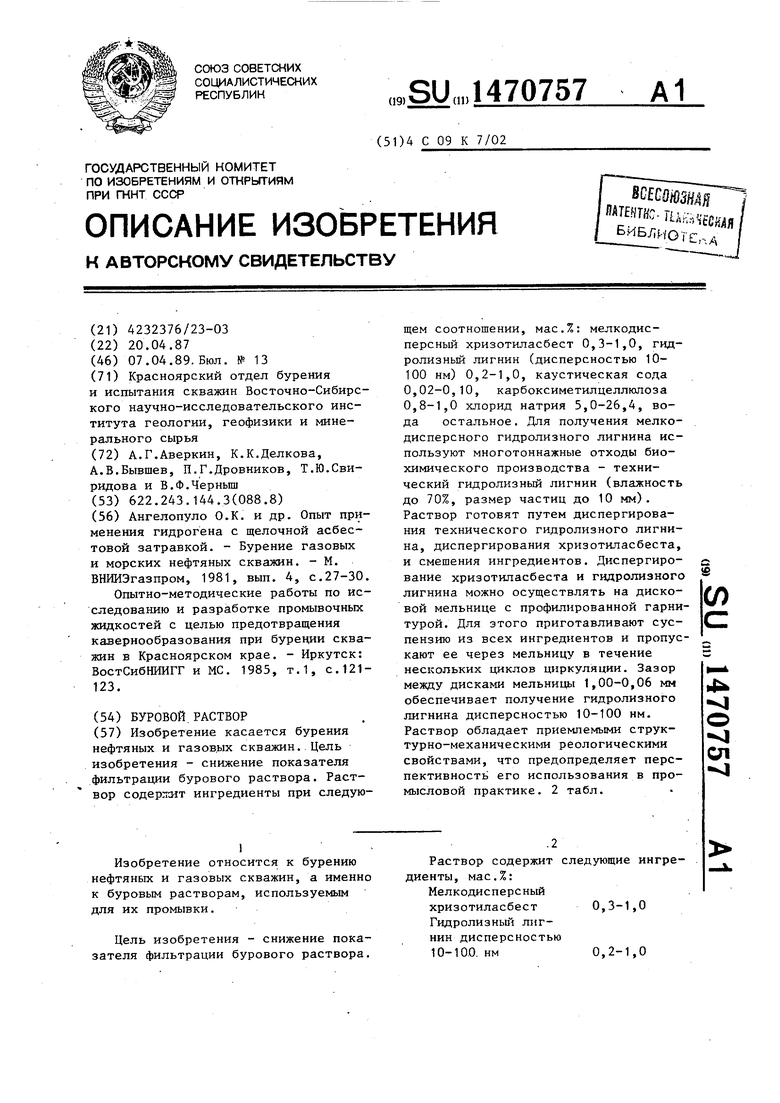

Результаты исследований растворов, приготовленных в соответствии с ука занньтг примером, приведены в табл. 1

и 2.

Как видно из табл. 1 рассол хлористого натрия, стабилизированньа КМЦ-600 (опыт 1), не имеет статистического напряжения сдвига и характеризуется высокими значениями показателя фильтрации (15 см).

Введение до 1% активированного асбеста в предьщущую систему (опыт 2) позволяет повысить статическое напряжение сдвига от О до 22-24 эПа, но показатель фильтрации остается высоким (18 смз).

Введение до 1% лигнина в рассол хлорида натрия, стабилизированньй 1%- ным рЩ-600 (опыт 3), позволяет существенно уменьшить фильтрацию (до 5 смз), но сне остается равным 0.

В опытах 4-.7 представлены рецептуры буровых растворов с использованием композиций гидролизного лигнина и хризотиласбеста. При повьшении концентрации лигнина от 0,1 до 1,0% и постоянном содержании хризотиласбеста 1% показатель фильтрации уменьшается от 17 до 6 см, при этом сне 1/10 - раствора возрастает от 14/14,3 до 41/50 ЭПа, дальнейшее увеличение концентрации лигнина в растворе до 1,2% (опыт 8) не способствует улучшению качественных показателе системы, следовательно, не является целесообразным. В то же время снижение концентрации лигнина менее 0,2% резко увеличивает показатель фильтрации (опыт 4), что также является нецел ее ообразньм.

Таким образом, оптимальная концентрация гидролизного лигнина находится в пределах 0,2-1,0%.

В опытах 9-12 изучалось влияние концентрации хризотиласбеста на структурно-механические свойства буровых растворов. Видно, что при содержании в растворе лигнина 1%, по- концентрации хризотиласбеста от 0,2 до 1,2% способствует увеличению сне 1/10 от 0,4/2,4 до 47/54 Па однако повышать концентрацию асбеста более 1% нецелесообразно из-за увели . чения показателей фильтрации и сне .1/10 (опыты 11, 7 и 12). Также нецелесообразно уменьшить концентрацию хризотиласбеста ниже 0,3% (опыты 10 и 9), поскольку статическое напряжение сдвига приближается к нулевьм значениям.

Таким образом, оптимальная концентрация хризотиласбеста находится в пределах 0,3-1,0%.

В опытах 13-17 изучалось влияние коицентра 1щи КМЦ-бОО, хлорида натрия на качественные показатели системы. Видно (опыты 13 и 14), что снижение содержания КМЦ-600 от 0,8 до 0,6% в растворе способствует увеличению показателя фильтрации от 16 до 25см Увеличение содержания КМЦ-600 от 1 до 1,2% практически не приводит к снижению показателя фильтрации (опыты 6 и 15) .

Таким образом, оптимальная концентрация КМЦ-600 может быть определена равной 0,8-1,0%. Из опытов 16 и 17 видно, что уменьшение содержани хлорида натрия ниже 5,0% также неце- лесообразно из-за низкого значения статического напряжения сдвига, а также снижение активирующего воздействия среды на диспергирование асбеста.

Таким образом, оптимальной концентрацией хлорида натрия является 5,0-26,0%.

Данные эксперименты подтвердили возможность получения бурового раст-

мелкодисперсный хризотиласбест является структурообразователем.

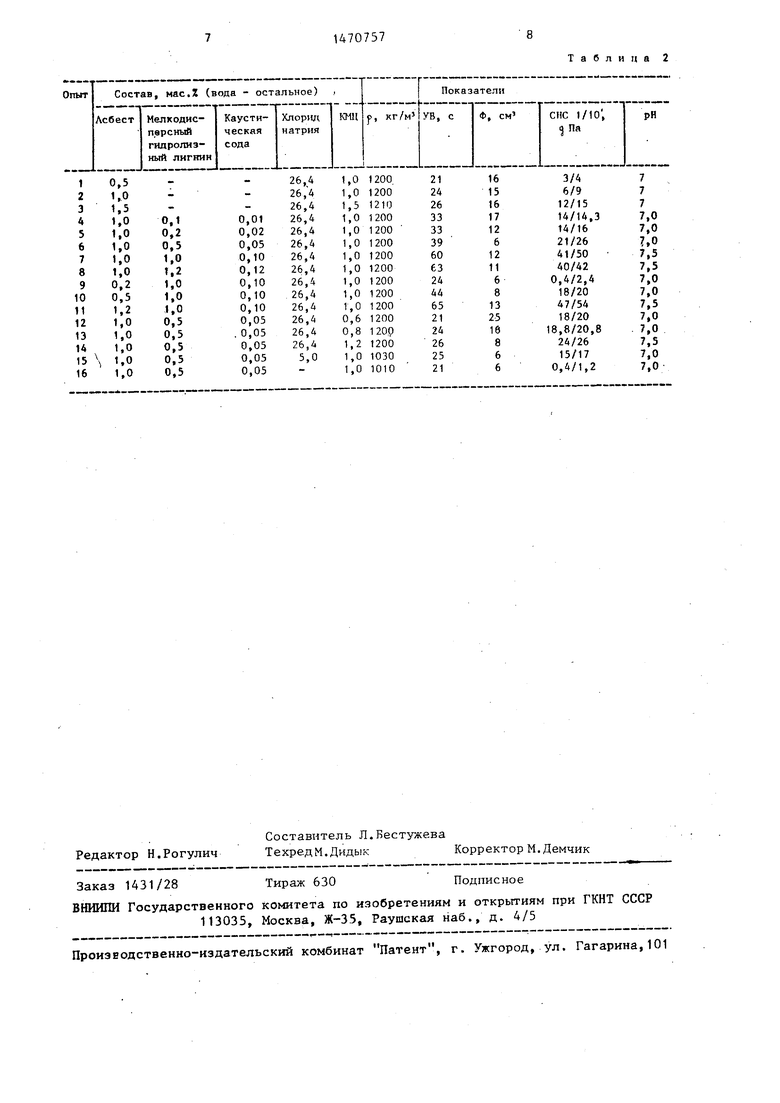

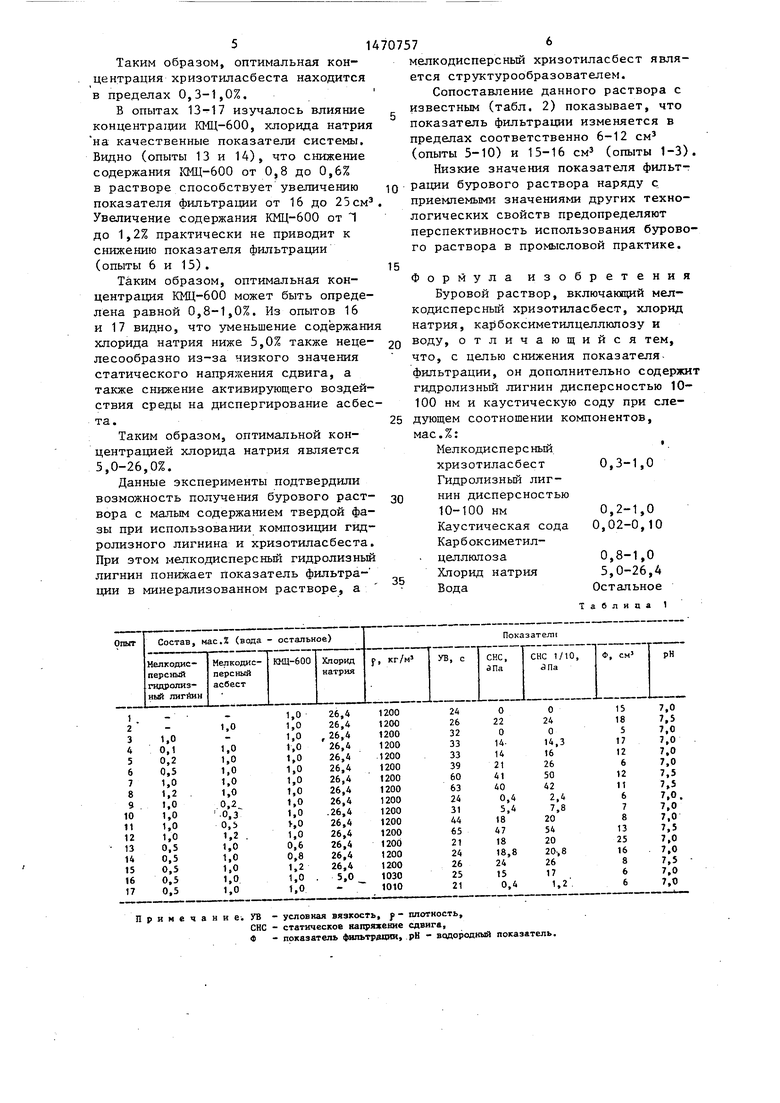

Сопоставление данного раствора с известным (табл. 2) показывает, что показатель фильтрации изменяется в пределах соответственно 6-12 см (опыты 5-10) и 15-16 см (опыты 1-3)

Низкие значения показателя фильтрации бурового раствора наряду с приемлемыми значениями других технологических свойств предопределяют перспективность использования бурового раствора в промысловой практике.

Формула изобретения Буровой раствор, включающий мелкодисперсный хризотиласбест, хлорид натрия, карбоксиметилцеллюлозу и воду, отличающийся тем, что, с целью снижения показателя- фильтрации, он дополнительно содержи гидролизный лигнин дисперсностью 10- 100 нм и каустическую соду при следующем соотношении компонентов, мае.%:

Мелкодисперсный хризотиласбест 0,3-1,0 Гидролизный лигнин дисперсностью

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки бурового раствора на водной основе | 1984 |

|

SU1278354A1 |

| ГИДРОГЕЛЕВЫЙ БУРОВОЙ РАСТВОР | 1997 |

|

RU2135542C1 |

| ГИДРОГЕЛЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2182586C2 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255104C2 |

| Продавочная жидкость для цементирования скважин | 1983 |

|

SU1148856A1 |

| Буровой раствор | 1987 |

|

SU1531132A1 |

| СОЛЕСТОЙКАЯ БЕНТОНИТОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2023 |

|

RU2816922C1 |

| Гидрогелевый буровой раствор | 1985 |

|

SU1298235A1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1995 |

|

RU2102429C1 |

| Буровой раствор | 1983 |

|

SU1122680A1 |

Изобретение касается бурения нефтяных и газовых скважин. Цель изобретения - снижение показателя фильтрации бурового раствора. Раствор содержит ингредиенты при следующем соотношении, мас.%: мелкодисперсный хризотиласбест 0,3-1,0

гидролизный лигнин (дисперсностью 10-100 нм)0,2-1,0

каустическая сода 0,02-0,10

карбоксиметилцеллюлоза 0,8-1,0

хлорид натрия 5,0-26,4

вода остальное. Для получения мелкодисперсного гидролизного лигнина используют многотоннажные отходы биохимического производства - технический гидролизный лигнин (влажность до 70%, размер частиц до 10 мм). Раствор готовят путем диспергирования технического гидролизного лигнина, диспергирования хризотиласбеста и смешения ингредиентов. Диспергирование хризотиласбеста и гидролизного лигнина можно осуществлять на дисковой мельнице с профилированной гарнитурой. Для этого приготавливают суспензию из всех ингредиентов и пропускают ее через мельницу в течение нескольких циклов циркуляции. Зазор между дисками мельницы 1,00-0,06 мм обеспечивает получение гидролизного лигнина дисперсностью 10-100 нм. Раствор обладает приемлемыми структурно-механическими реологическими свойствами, что предопределяет перспективность его использования в промысловой практике. 2 табл.

примечание.

УВ - условная вязкость, f- плотность,

сне - статическое напряжение сдвига,

« - показатель фильтрадии, рН - водородный показатель.

Таблица 2

| Ангелопуло O.K | |||

| и др | |||

| Опыт применения гидрогена с щелочной асбестовой затравкой | |||

| - Бурение газовых и морских нефтяных скважин | |||

| - М | |||

| ВНИИЭгазпром, 1981, вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Опытно-методические работы по исследованию и разработке промывочных жидкостей с целью предотвращения кавернообразования при бурении скважин в Красноярском крае | |||

| - Иркутск: ВостСибНИИГГ и МС | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-20—Подача