Изобретение относится к литейному производству и может быть использовано при выплавке чугуна из металлической стружки.

Цель изобретения - снижение расхода электроэнергии на плавку.

Согласно предлагаемому способу плавки синтетического чугуна в индукционной печи промьппленной частоты в ее тигле наводят ванну расплава с уровнем, составляющим 50-100% высоты до верхнего уровня среза сиг ловых катущек индуктора печи, и затем загружают в ванну расплава металлическую стружку, причем загрузку стружки производят порциями величиной 8-10% от массы находящегося в

тигле расплава, а каждую порцию подают в печь при достижении расплавом 1300-1350°С.

Ввод в тигель печи стружки порциями, масса каждой из. которых составляет 8-10% массы жидкого металла, находящегося в печи, способствует быстрому вовлечению стружки интенсивно движущимся металлом в глубину ванны и расплавлению с минимальным угаромо Уменьщение количества стружки ниже рекомендуемого предела увеличивает время направления т}1гля, что приводит к снижению КПД печи и увеличению расхода электроэнергии. Увеличение количества стружки вьше рекомендуемых пределов приводит к

О

тому, что не вся стружка вовлекается вглубь ванны, а частично остается на поверхности расплава, вследствие чего ухудшается ее расплавление, возрастает расход электроэнергии, увеличивается время плавки.

Загрузка стружки в тигель печи при температуре ванны 1300-1350 С

Форм-ула изобретен

Способ плавки синтетического ч гуна в индукционной печи промьшше ной частоты, включающий наведение тигле ванны расплава с уровнем, ставляющим 50-100% высоты до верх го уровня среза силовых катушек

обеспечивает минимальный расход элек- д дуктора печи, и загрузку в ванну

30

троэнергии. Причем загрз жаемая порг дия стружки интенсивно движется под воздействием магнитных полей. Если загрузку стружки производить ниже 1300°С, металл охладится ниже лик- видуса, что поведет за собой прекращение движения металла. Струлска не вовлекается вглубь ванны, что приво- дит к увеличению времени плавки и повышению расхода электроэнергии. Q Перегрев металла вьш1е 1350 С нецелесообразен вследствие возрастания расхода электроэнергии на тонну выплавляемого металла,

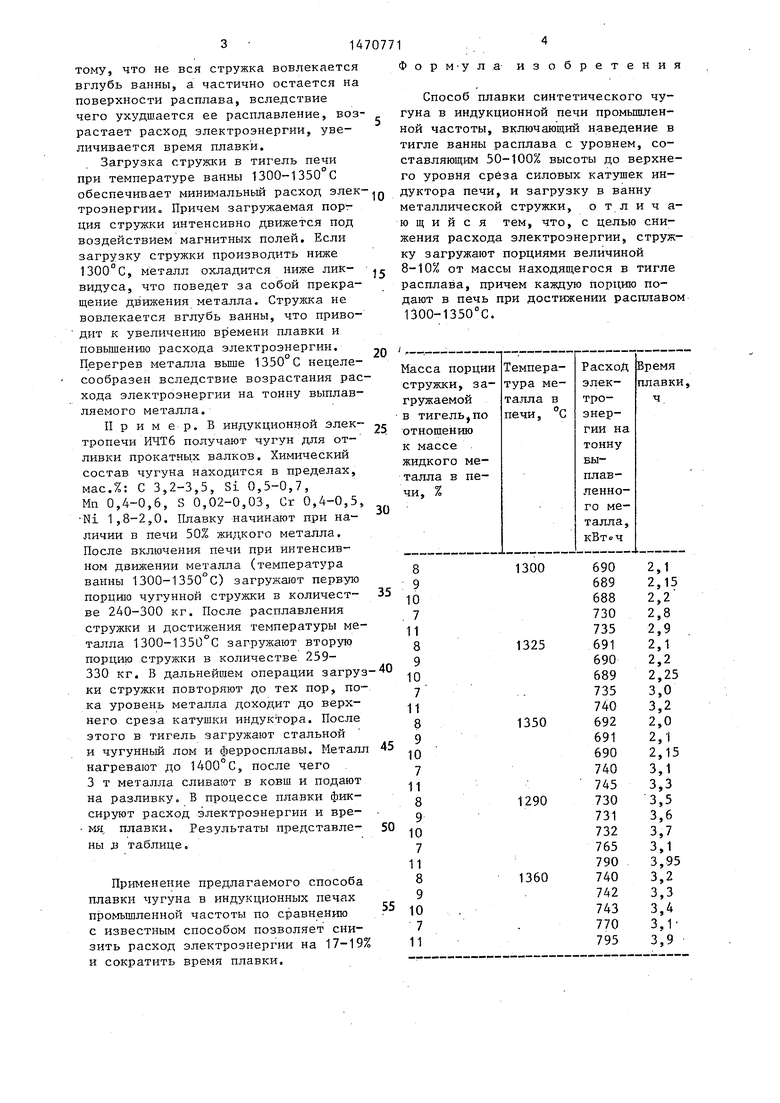

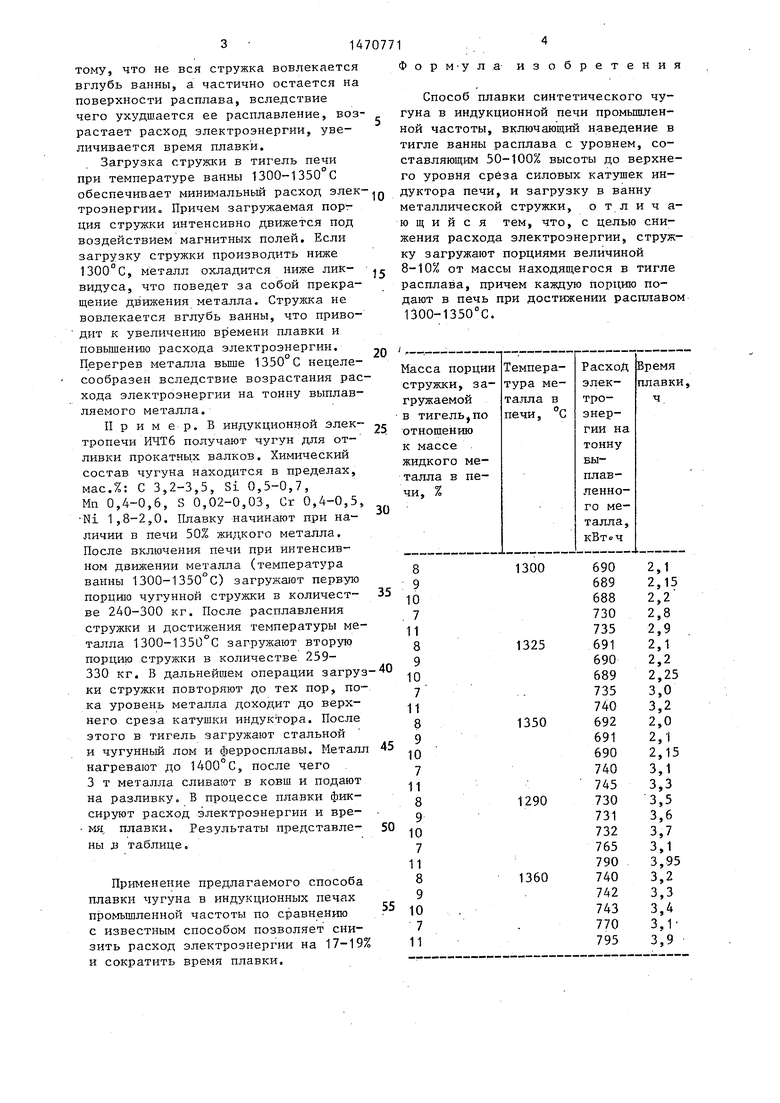

П р и м е р. В индукционной элек- 25 тропечи ИЧТб получают чугун для от- ливки прокатных валков. Химический состав чугуна находится в пределах, мас.%: С 3,2-3,5, Si 0,5-0,7, Мп 0,4-0,6, S 0,02-0,03, Сг 0,4-0,5, Ni 1,8-2,0. Плавку начинают при наличии в печи 501 жидкого металла. После включения печи при интенсивном движении металла (температура ванны 1300-1350°С) загружают первую порцию чугунной стружки в количестве 240-300 кг. После расплавления стружки и достижения температуры металла 1300-1350°С загружают вторую порцию стружки в количестве 259- 330 кг. В дальнейшем операции загруз- 0 ки стружки повторяют до тех пор, пока уровень металла доходит до верхнего среза катушки индуктора. После этого в тигель загружают стальной и чугунный лом и ферросплавы. Металл нагревают до 1400°С, после чего 3 т металла сливают в ковш и подают на разливку, В процессе плавки фиксируют расход электроэнергии и вре- - мд. плавки. Результаты представле- 50 ны J3 таблице.

металлической стружки, отли ющийся тем, что, с целью с жения расхода электроэнергии, ст ку загружают порциями величиной 8-10% от массы находящегося в ти расплава, причем каждую порцию п дают в печь при достижении распл 1300-1350 С.

35

45

8

9

10

. 7

11

8

9 10

7 11

8

9 10

7 11

8

9 10

7 11

1300

1325

1350

1290

690

689

688

730

735

691

690

689

735

740

692

691

690

740

745

730

731

732

765

Применение предлагаемого способа плавки чугуна в индукционных печах промышленной частоты по сравнению с известным способом позволяет снизить расход электроэнергии на 17-19% и сократить время плавки.

Форм-ула изобретения

Способ плавки синтетического чугуна в индукционной печи промьшшен- ной частоты, включающий наведение в тигле ванны расплава с уровнем, составляющим 50-100% высоты до верхнего уровня среза силовых катушек индуктора печи, и загрузку в ванну

металлической стружки, отличающийся тем, что, с целью снижения расхода электроэнергии, стружку загружают порциями величиной 8-10% от массы находящегося в тигле расплава, причем каждую порцию подают в печь при достижении расплавом 1300-1350 С.

5 0 50

5

5

55

8

9

10

. 7

11

8

9 10

7 11

8

9 10

7 11

8

9 10

7 11

8

9 10

7 11

1300

1325

1350

1290

1360

690

689

688

730

735

691

690

689

735

740

692

691

690

740

745

730

731

732

765

790

740

742

743

770

795

2,1

2,15

2,2

2,8

2,9

2,1

2,2

2,25

3,0

3,2

2,0

2,1

2,15

3,1

3,3

3,5

3,6

3,7

3,1

3,95

3,2

3,3

3,4

3,1

3,9

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ИЗ ОТХОДОВ | 2002 |

|

RU2221893C1 |

| Способ выплавки синтетического чугуна | 1990 |

|

SU1765181A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПЛАВКИ ЛИТЬЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2319752C2 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| СПОСОБ ИНДУКЦИОННОЙ ТИГЕЛЬНОЙ ПЛАВКИ ГОРИЗОНТАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2536310C2 |

| ИНДУКЦИОННАЯ ПЕЧЬ | 1972 |

|

SU358597A1 |

| СПОСОБ ПЕРЕПЛАВА БРИКЕТОВ ЭКСТРУЗИОННЫХ (БРЭКС-ОВ), СОДЕРЖАЩИХ ОКСИДНЫЕ МАТЕРИАЛЫ И ТВЕРДЫЙ УГЛЕРОД, В ИНДУКЦИОННОЙ ТИГЕЛЬНОЙ ПЕЧИ | 2012 |

|

RU2518672C2 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ИНДУКЦИОННОЙ ПЕЧИ С ХОЛОДНЫМ ТИГЛЕМ | 1995 |

|

RU2101639C1 |

Изобретение относится к области литейного производства и может быть использовано при выплавке чугуна из металлической стружки. Цель изобретения - снижение расхода электроэнергии на плавку. В тигле индукционной печи промышленной частоты наводят ванну расплава с уровнем, составляющим 50-100% высоты до верхнего уровня среза силовых катушек индуктора печи, и затем загружают в ванну расплава металлическую стружку. Причем загрузку стружки производят порциями величиной 8-10% от массы находящегося в тигле расплава,а каждую порцию подают в печь при достижении расплавом 1300-1350°С. ВВОД СТРУЖКИ В УКАЗАННОМ КОЛИЧЕСТВЕ СПОСОБСТВУЕТ БЫСТРОМУ ВОВЛЕЧЕНИЮ СТРУЖКИ ИНТЕНСИВНО ДВИЖУЩИМСЯ МЕТАЛЛОМ В ГЛУБИНУ ВАННЫ И РАСПЛАВЛЕНИЮ С МИНИМАЛЬНЫМ УГАРОМ И РАСХОДОМ ЭЛЕКТРОЭНЕРГИИ. 1 ТАБЛ.

| Огородник В.Н | |||

| Технология выбора плавильного агрегата в литейных цехах за рубежом | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4162156, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1986-12-23—Подача