1

Изобретение относится к порошковой металлургии, в частности к составу шихты на основе порошка из стружкн хромистой подшипниковой стали для получения синтетического материала, используемого для работы в условиях знакопеременных нагрузок, например, колец подшипников качения.

Целью изобретения является повышение контактной прочности спеченного материала и снижение себестоимости.

Предложенная шихта имеет следую-. щий состав, мас.%: порошок карбида хрома 3-4; порошок меди 0,5-1,0; порошок карбида молибдена 1-2; порошок из стружки быстрорежущей стали 10-15; порошок из шламовых металлоотходов хромистой подшипниковой стали 5-10; порошок из стружки хромистой подшипниковой стали - остальное i

Пример. Образцы спеченного материала получают из шихты предло

женного состава по следующей технологии: смешивание порошков-компонентов в аттриторе (порошок из стружки стали ШХТЗ, порошок из стрзтаки стали РбМЗдпорошок из безабразивного шлама,образующегося на операциях опиловки и обкатки шариков стали ШХ15э порошок карбида хрома, карбида молибдена и меди),, покрытие порош КОБОЙ смеси суспензией из 15% графита и 85% керосина, повторное смешивание шихты в лопастном смесителе, холодное прессование шихты на гидравлическом прессе в брикеты с остаточной пористостью 20-25%, спека ние в защитной атмосфере, например в эндогазе 1200°С, в течение 2 ч,- горячая штамповка при и приведенной работе уплотнения. 330 340 МДлс/м 5 диффузионный отжиг в вакууме при 1220 с в течение 2 ч и термическая обработка (закалка с 865t10°С в масло и отпуск при t80 в течение 3 ч)„

На образцах (из шихт разного состава) , полученных по приведенной технологи1 5 определяют предел проч- ности при растяженнид ударную вяз- KOCTbj, твердость5 микротвердость мартенсита ц контактную прочность. Механическую прочность определяют стандартньми методами Испытания-на .контактную прочность проводят при , комнатной и повьшзенной () темп8 ратурах на машинах ЛТМ путем обкат ки плоских поверхностей образцов (26x6 Mivi) шариками 4,76 мм (6шт под нагрузкой 5000 МПа, постоянной, для установки и переменной для материала образцаJ до появления усталостного выкрашивания - питтинга, испытьшают партии образцов по 10 шт, в каждой Результаты испытаний (долговечности до появления питтинга на часах) .обрабатывают на ЭВМ но закону логарифмически нормального рас пределенияо Характеристикой контакт ной прочности материала служит долговечность (до появления выкрашивания) выраженная в часах (N), соответст вующая выходу из строя 50% образцов из партии, подвергавшейся испытаниям.

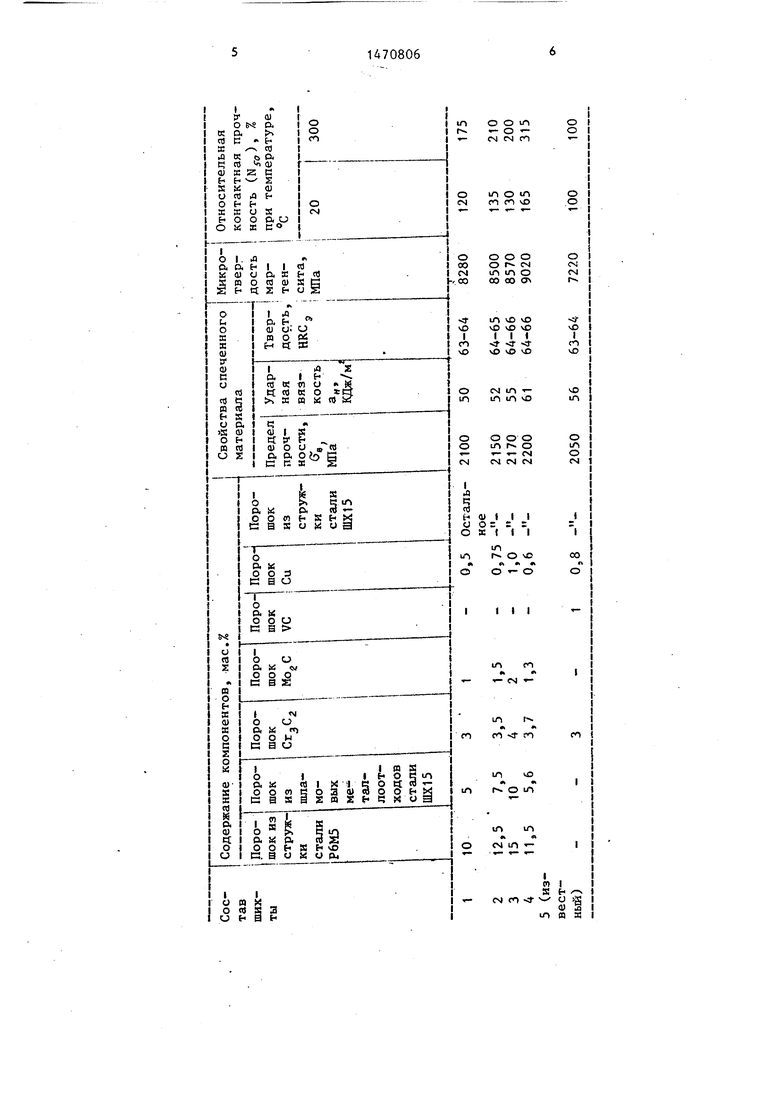

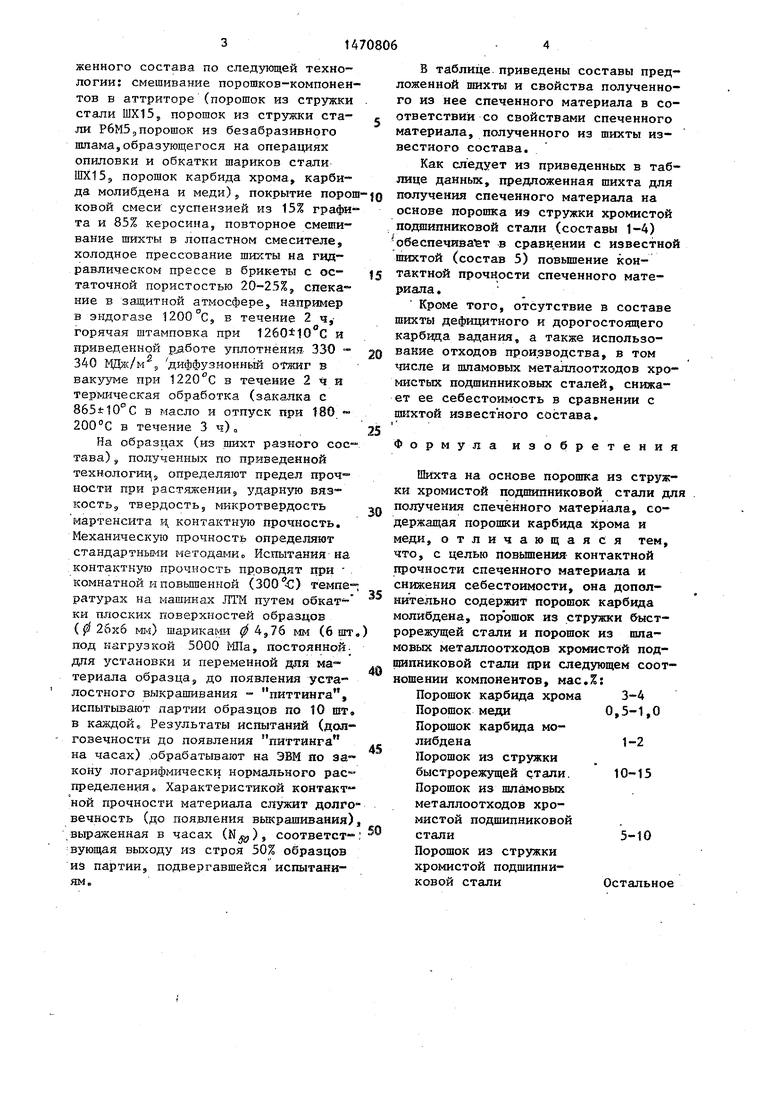

В таблице приведены составы предложенной пшхты и свойства полученного из нее спеченного материала в соответствий со свойствами спеченного материала, полученного из шихты известного состава.

Как следует из приведенных в таблице данных, предложенная шихта для }0 получения спеченного материала на основе порошка иэ стружки хромистой подшипниковой стали (составы 1-4) обеспечива ет в сравн.ении с известной шихтой (состав 5) повьш1ение кон15 тактной прочности спеченного материала .

Кроме того, отсутствие в составе шихты дефицитного и дорогостоящего карбвда вадания, а также использо20 вакие отходов прои.зводства, в том числе и шламовых металлоотходов хромистых подшипниковых сталей, снижает ее себестоимость в сравнении с шихтой известного состава,

25

35

Формула изобретения

Шихта на основе порошка из стружки хромистой подшипниковой стали для 3Q получения спечённого материала, содержащая порошки карбида хрома и меди, отличающаяся тем, что, с целью повьшенияг контактной прочности спеченного материала и снижения себестоимости, она дополнительно содержит порошок карбида молибдена, порошок из стружки быст- рорежзпцей стали и порошок из шламовых металлоотходов хромистой под- пипниковой стали при следующем соотношении компонентов, мас,%:

Порошок карбида хрома 3-4 Порошок меди0,5-1,0

Порошок карбида молибдена1-2Порошок из стружки быстрорежущей стали. 10-15 Порошок из шламовых металлоотходов хромистой подшипниковой стали 5-10 Порошок из стружки хромистой подшипниковой стали Остальное

45

50

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченных изделий на основе железа | 1990 |

|

SU1785805A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА И ВКЛАДЫШ ГНЕЗДА КЛАПАНА | 1990 |

|

RU2081200C1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

Изобретение относится к области порошковой металлургии, в частности, к составу шихты на основе порошка из стружки хромистой подшипниковой стали для получения спеченного материала, используемого для работы в условиях знакопеременных контактных нагрузок, например, колец подшипников качения. Целью изобретения является повышение контактной прочности спеченного материала и снижение себестоимости. Указанная цель достигается тем, что шихта для получения спеченного материала на основе порошка из стружки хромистой подшипниковой стали дополнительно содержит карбид молибдена, порошок из стружки быстрорежущей стали и порошок из шламовых металлоотходов хромистой подшипниковой стали. Это позволяет снизить себестоимость шихты за счет использования отходов производства - шламовых металлоотходов и исключение из состава шихты дорогостоящего карбида ванадия, а также повысить контактную прочность спеченного материала в 1,2-1,65 раза при комнатной температуре и в 1,75-3,15 раза при температуре 300°С. 1 табл.

| 0 |

|

SU394449A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1341238, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-13—Подача