Изобретение относится к порошковой металлургии, в частности к спеченным материалам на основе железа, получаемым с использованием, главным образом, отходов шарикоподшипникового производства.

Известна шихта для получения антифрикционных материалов на основе железа, содержащая порошки подшипниковой стали ШХ-15 (50%), CaFa (5%) и порошок железа (ост.).

Недостатком известного состава шихты является невысокий уровень прочностных свойств получаемого из шихты спеченного материала вследствие наличия после спекания относительно высокой пористости (более 20%).

Известна шихта для получения спеченных материалов, содержащая 50% порошка железа и 50% порошка стали ШХ-15.

Недостатком известного состава шихты является невозможность получения из нее плотных (с пористостью менее 10%) порошковых изделий однократным прессованием и спеканием, что объясняется невысоким уровнем уплотняемости шихты при прессовании и спекании. Это вызывает необходимость проведения второго цикла

прессования-спекания, что усложняет и значительно удорожает техпроцесс.

Наиболее близким прототипом по технической сущности и достигаемому эффекту является шихта, состоящая из отходов подшипниковой стали ШХ-15 и 3% меди.

Недостатком шихты известного состава является ее низкая технологичность, обусловленная тем, что для достижения высокой плотности изделий спекание необходимо осуществлять в режиме жидкофазного спекания при температуре более 1350°С. Столь высокая температура спекания резко ограничивает возможности широкого использования шихты известного состава.

Целью изобретения является повышение технологических свойств шихты.

Для достижения поставленной цели шихта, содержащая порошкообразные отходы подшипниковой стали и порошок меди, дополнительно содержит отходы чугуна при следующем соотношении компонентов, мас.%:

Отходы чугуна 5-15

Порошок меди5-30

Отходы подшипниковой

сталиОстальное

Ј

VJ 00

ел

00

о ел

причем отходы подшипниковой стали и чугуна - в виде безабразивных шламовых отходов, полученных при обкатке подшипниковых шариков чугунными дисками.

Наличие в шихте порошков чугуна и 5- 30% меди обеспечивает интенсификацию усадки за счет получения жидкой фазы при спекании прессовок при 1220-1250°С, что гарантирует повышение плотности спечен- ных материалов и,рост их прочностных характеристик. Применение в качестве основных компонентов шихты безабразивных шламовых отходов, полученных при обкатке подшипниковых шариков чугунными дисками, создает возможность возврата отходов подшипникового производства для изготовления изделий конструкционного и антифрикционного значения, а низкая стоимость указанных отходов резко снижает себестоимость спеченных изделий.

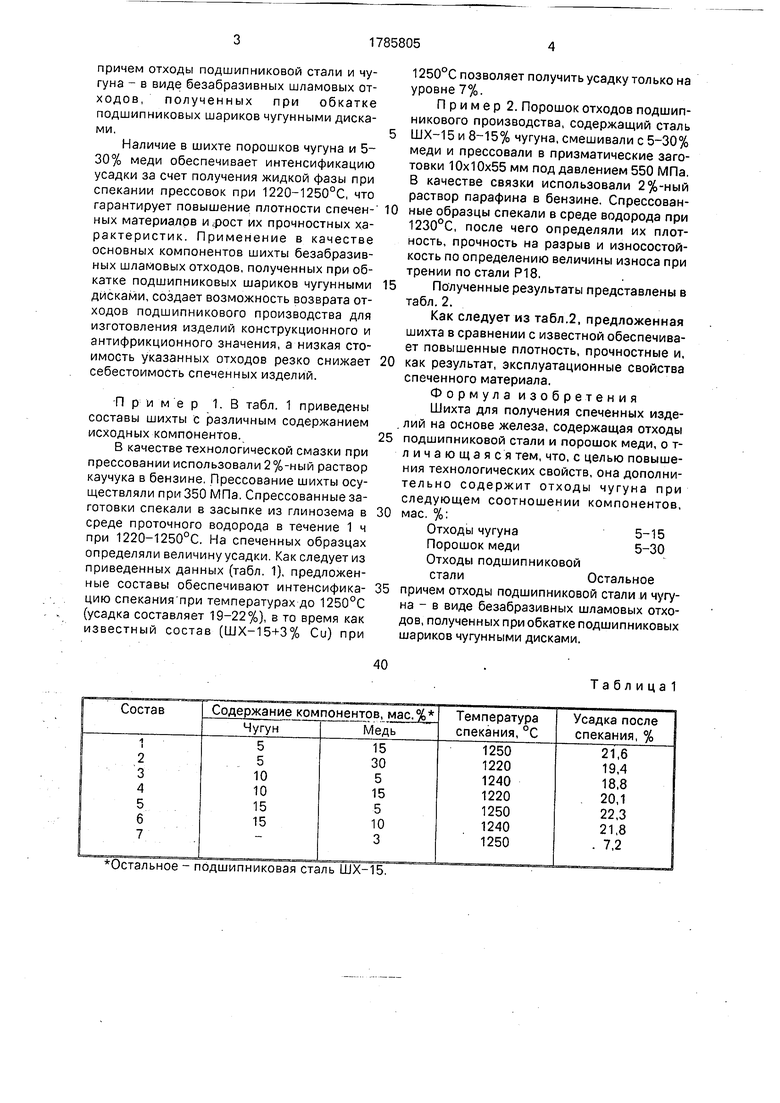

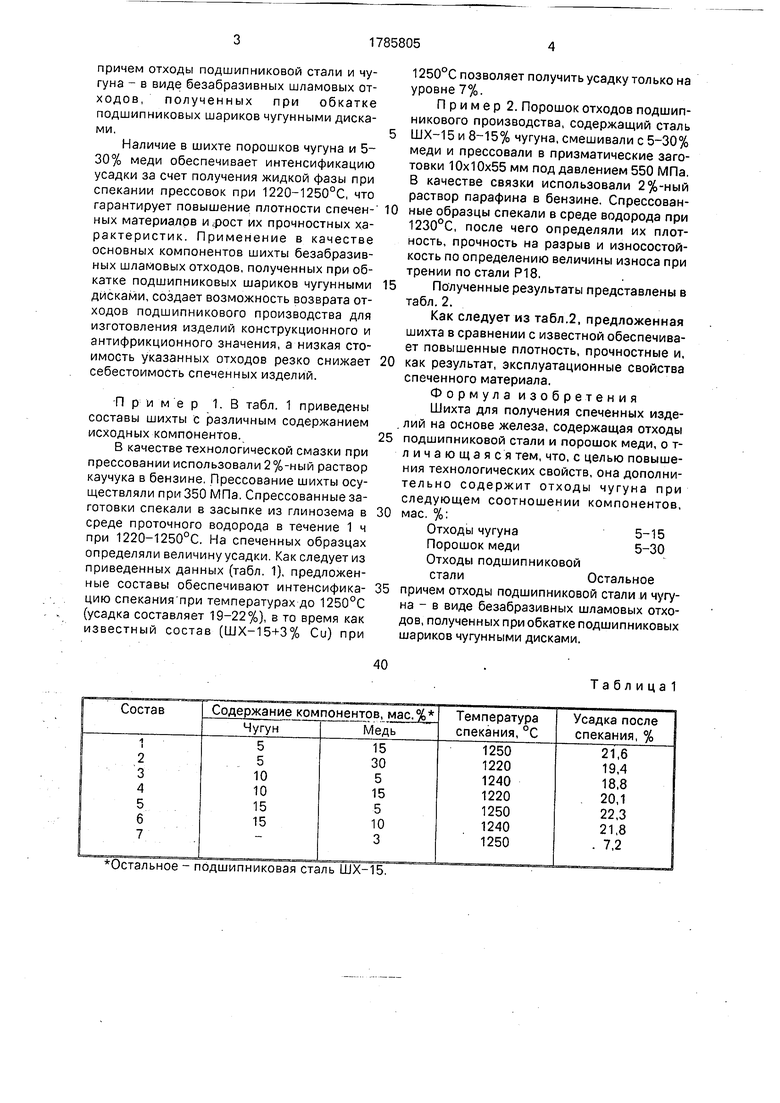

-П р и мер 1. В табл. 1 приведены составы шихты с различным содержанием исходных компонентов.

В качестве технологической смазки при прессовании использовали 2%-ный раствор каучука в бензине. Прессование шихты осуществляли при 350 МПа. Спрессованные заготовки спекали в засыпке из глинозема в среде проточного водорода в течение 1 ч при 1220-1250°С. На спеченных образцах определяли величину усадки. Как следует из приведенных данных (табл. 1), предложенные составы обеспечивают интенсификацию спекания при температурах до 1250°С (усадка составляет 19-22%), в то время как известный состав (ШХ-15+3% Си) при

0

5

0

5

0

5

1250°С позволяет получить усадку только на уровне 7%.

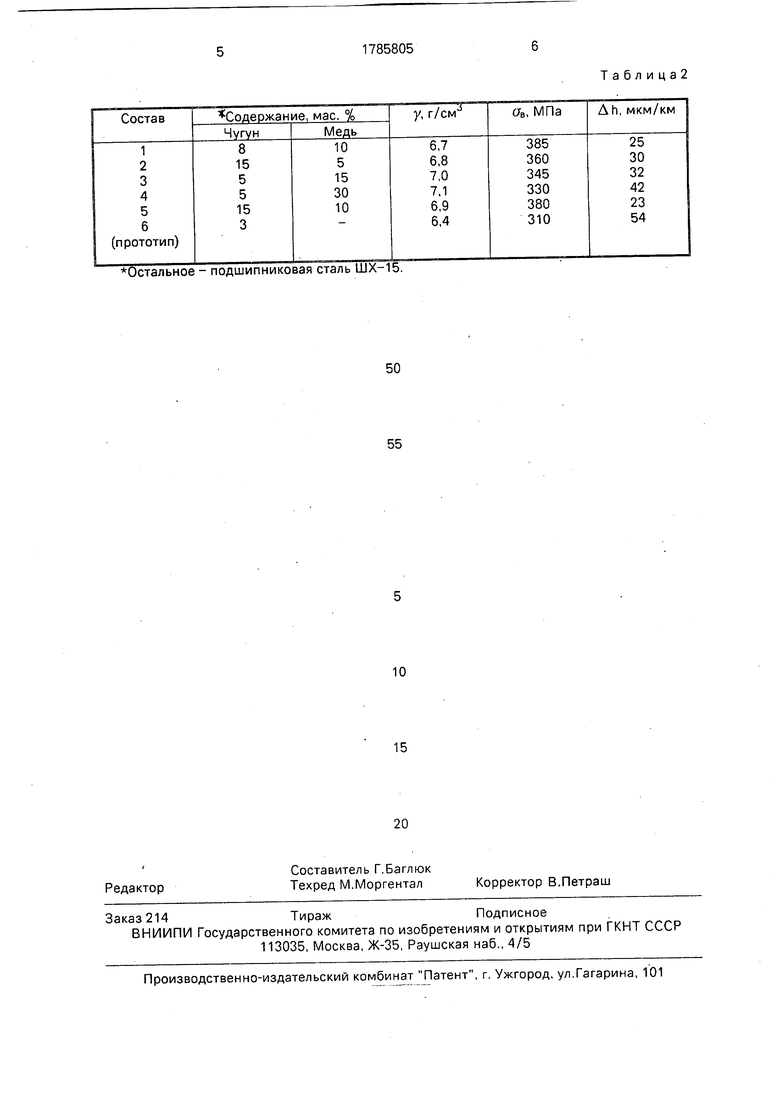

Пример 2. Порошок отходов подшипникового производства, содержащий сталь ШХ-15 и 8-15% чугуна, смешивали с 5-30% меди и прессовали в призматические заготовки 10x10x55 мм под давлением 550 МПа. В качестве связки использовали 2%-ный раствор парафина в бензине. Спрессованные образцы спекали в среде водорода при 1230°С, после чего определяли их плотность, прочность на разрыв и износостойкость по определению величины износа при трении по стали Р18,

Полученные результаты представлены в табл. 2.

Как следует из табл.2, предложенная шихта в сравнении с известной обеспечивает повышенные плотность, прочностные и, как результат, эксплуатационные свойства спеченного материала.

Формула изобретения

Шихта для получения спеченных изделий на основе железа, содержащая отходы подшипниковой стали и порошок меди, о т- личающаяся тем, что, с целью повышения технологических свойств, она дополни- тельно содержит отходы чугуна при следующем соотношении компонентов, мае. %:

Отходы чугуна5-15

Порошок меди5-30

Отходы подшипниковой

сталиОстальное причем отходы подшипниковой стали и чугуна - в виде безабразивных шламовых отходов, полученных при обкатке подшипниковых шариков чугунными дисками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта на основе порошка из стружки хромистой подшипниковой стали для получения спеченного материала | 1987 |

|

SU1470806A1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| Способ изготовления спеченных изделий из металлоабразивных шламов | 1985 |

|

SU1357131A1 |

| Шихта для получения спеченного материала на основе железа | 1987 |

|

SU1447569A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| Шихта для получения спеченных изделий на основе железа | 1982 |

|

SU1079694A1 |

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Способ формования и активации спекания порошковых конструкционных материалов | 2024 |

|

RU2834544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПСЕВДОСПЛАВА МЕДЬ-ХРОМ С ДИСПЕРСНОЙ СТРУКТУРОЙ | 2006 |

|

RU2344189C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

Предложена шихта для получения спеченных изделий на основе железа следующего состава, мас.%; отходы чугуна 5-15; порошок меди 5-30; отходы подшипниковой стали остальное, причем отходы подшипниковой стали и чугуна - в виде безабразивных шламовых отходов, полученных при обкатке подшипниковых шариков чугунными дисками. 2 табл.

0стальное - подшипниковая сталь ШХ-15.

Т а б л и ц а 1

0стальное - подшипниковая сталь ШХ-15.

Таблица2

| Шихта для получения спеченного износостойкого материала на основе железа | 1978 |

|

SU766745A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Порошковая металлургия, 1990, № 8, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1993-01-07—Публикация

1990-02-28—Подача