Изобретение относится к области порошковой металлургии, в частности к спеченным антифрикционным материалам на основе железа.

Известен самосмазывающийся подшипник из спеченного сплава на основе железа, обладающий высокой смазывающей способностью и способностью к притирке состава, мас. %: 15-40 меди; 5-20 свинца; 0,1-5,0 углерода, хотя бы один из элементов 0,1-5,0 олова, 0,1-3,0 цинка, 0,1-1,0 фосфора, остальное - железо.

Структура подшипника содержит матрицу, в которой диспергирован медный сплав, свинец и свободный графит. Содержание смазки составляет 5,0-35% по объему. Заявка N 1-40907. 3аявлено 57-72268, 28.04.82 (Япония).

Недостатком данного материала являются недостаточно высокие антифрикционные свойства и износостойкость при скоростях скольжения сопряженных пар трения выше 0,5-1,0 м/с.

Известна "Коррозионно-стойкая подшипниковая сталь" состава мас.%: углерод 0,4-0,55; марганец 0,1-1; кремний 0,85-2,5; хром 11-14; никель 0,1-0,5; цезий 0,005-0,05; цирконий 0,005-0,05; кальций 0,005-0,05; железо остальное. Авт.св. N 1425248 (СССР).

Указанный материал обеспечивает повышение горячей пластичности, твердости, прочности, износостойкости и контактной выносливости, но обладает недостаточно высокими антифрикционными свойствами при P ≥ 2 МПа и V > 1-2 м/с.

Известен "Металлокерамический подшипниковый материал на основе железа, легированный оловом и серой". Легирование оловом железоуглеродистых спеченных сплавов уменьшает температуру спекания и улучшает усадку изделий при спекании. В работах Тодорова Р., Статева П. "Тр. ин-т металлокерамика", 1979 (1980), N 9, с. 217-223 (Болгария), исследовано комплексное влияние C, Cu, Sn и S на прочностные характеристики материалов методом планируемого эксперимента.

Оптимизированы режимы спекания и прочностные характеристики материала оптимизированного состава, содержащего Sn и S. Определены антифрикционные характеристики этого материала для определенных ограниченных параметров Р • V.

Это может быть использовано при создании новых антифрикционных порошковых материалов на основе железа.

Известен порошковый износостойкий материал состава, мас.%: железо - основа, графит - 2, олово - 0,5; медь - 4,5; фосфор - 0,25.

3 Е 120 "Олово в порошковой металлургии Японии" Tin in powder metallurgy in Yapan. "Tin and Uses", 1986, N 149, 12 - 13 (англ.). Малые добавки олова применяют для повышения стабильности размеров, плотности и износостойкости порошковых деталей. Материал указанного состава используют для изготовления втулок клапанов двигателей внутреннего сгорания.

Недостатком этого материала являются низкие антифрикционные свойства при скудной смазке.

Известен "спеченный конструкционный материал на основе аустенитной нержавеющей стали" состава, мас.%: графит 2 - 4, молибден 4 - 6, диселинид вольфрама 5 - 7; титан 0,5 - 1,5; аустенитная нержавеющая сталь марки ПХ18Н15-2 - остальное. Авт.св. SU 1470802 A1; опубл. 07.04.89, Бюл. N 13.

Материал является износостойким в контакте с органическими материалами, при использовании его в качестве нитепроводящих деталей машин мокрого прядения льна в текстильной отрасли в воздушной и коррозионно-активной среде. Недостаток - ограничение коэффициента трения в контактной зоне (0,23 - 0,25).

Наиболее близким по технической сущности и достигаемому положительному эффекту является порошковый материал для коррозионностойких и износостойких подшипников состава, мас.%: 0,5-0,9 C; ≅ 0,9 Si; ≅ 1 Mn; 6-9 Cr; остальное - железо. Заявка N 63-143239 от 15.06.88 (Япония).

Материал обладает высокой коррозионной стойкостью, способностью к обработке резанием.

Недостаток - низкие антифрикционные свойства.

Целью данного изобретения является повышение антифрикционных и физико-механических свойств.

Поставленная цель достигается тем, что известный порошковый коррозионно-стойкий антифрикционный материал на основе железа, содержащий графит, кремний, марганец и хром, с целью повышения антифрикционных и физико-механических свойств дополнительно содержит медь, цинк, дисульфид молибдена и олово при следующем соотношении компонентов, мас.%:

Графит - 0,6-1,0

Кремний - 0,7-0,9

Марганец - 0,5-0,7

Хром - 5-7

Медь - 4-4,8

Цинк - 1-1,2

Дисульфид молибдена - 2-4

Олово - 0,5-0,7

Железо - Остальное

Медь и цинк вводятся в состав шихты в виде порошковой латуни ПЛ80 в количествах соответственно 5-6%.

Предлагаемый материал получают методом порошковой металлургии.

После спекания материал имеет легированную ферритную или ферритно-перлитную матрицу (основу); карбиды типа (Fe, Cr)3C; (Cr, Fe)7C3; Fe2Mo2C; (Fe, Cr, Mn)3C; (Cr, Fe, Mo)23C6 и др., участки, обогащенные молибденом, включения неразложившегося дисульфида молибдена, сульфиды, поры, графит в порах (пористость 18 - 23%).

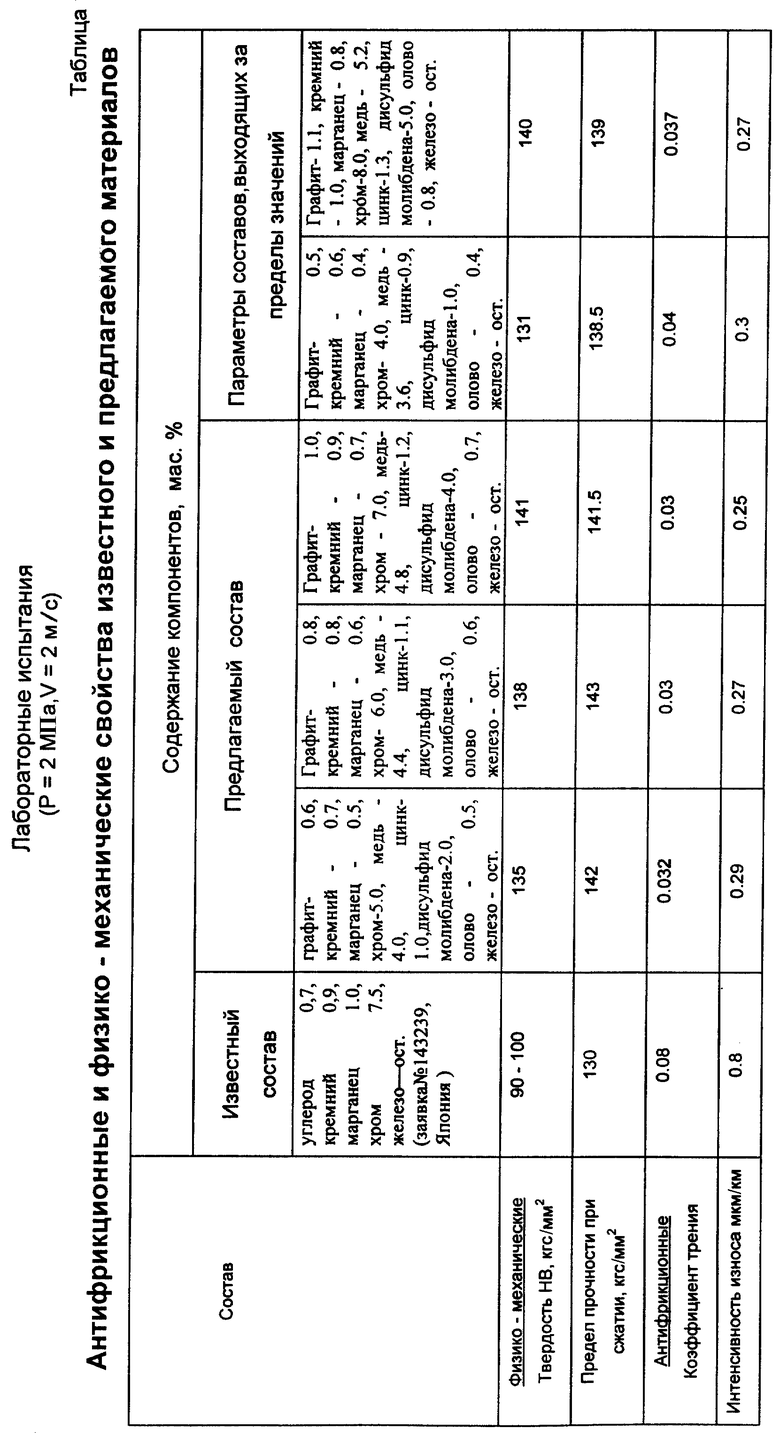

Антифрикционные и физико-механические свойства предлагаемого материала показаны в таблице.

Предлагаемый материал может быть использован для изготовления самосмазывающихся подшипников скольжения в узлах трения текстильных машин, приборов бытовой техники, радиотехнической и электронной промышленности и др., работающих в широких диапазонах удельных давлений и скоростях скольжения сопряженных поверхностей.

Образцы для испытаний из предлагаемого материала и прототипа были изготовлены в условиях опытного производства завода "Электроконтакт" г. Кинешма, Ивановской обл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| Порошковый антифрикционный материал на основе железа | 1988 |

|

SU1629344A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2039110C1 |

| ПОРОШКОВЫЙ ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1998 |

|

RU2137860C1 |

| СПЕЧЕННЫЙ АУСТЕНИТНЫЙ ЧУГУН | 1992 |

|

RU2048582C1 |

| Спеченный антифрикционный материал на основе железа | 1988 |

|

SU1585375A1 |

| Антифрикционный спеченный материал на основе меди | 1990 |

|

SU1786167A1 |

| Спеченный антифрикционный материал на основе железа | 1980 |

|

SU952990A1 |

Изобретение относится к области порошковой металлургии, в частности к спеченным антифрикционным материалам на основе железа, и может быть использовано для изготовления самосмазывающихся подшипников скольжения в узлах трения текстильных машин, приборов бытовой техники, радиотехнической и электронной промышленности и др., работающих в широких диапазонах удельных давлений и скоростях скольжения сопряженных поверхностей. Порошковый коррозионно-стойкий антифрикционный материал на основе содержит компоненты при следующем соотношении, мас.%: графит 0,6 - 1,0; кремний 0,7 - 0,9; марганец 0,5 - 0,7; хром 5,0 -7,0; медь 4,0 - 4,8; цинк 4,0- 1,2; дисульфид молибдена 2,0 - 4,0; олово 0,5 - 0,7; железо - остальное. При этом медь и цинк вводятся в состав шихты в виде порошковой латуни ПЛ80 в количествах соответственно 5 - 6%. Детали изготавливают методом порошковой металлургии. Изобретение позволяет повысить антифрикционные и физико-механические свойства материала. 1 табл.

Порошковый коррозионно-стойкий антифрикционный материал на основе железа, содержащий графит, кремний, марганец и хром, отличающийся тем, что он дополнительно содержит медь, цинк, дисульфид молибдена и олово при следующем соотношении компонентов, мас.%:

Графит - 0,6 - 1,0

Кремний - 0,7 - 0,9

Марганец - 0,5 - 0,7

Хром - 5,0 - 7,0

Медь - 4,0 - 4,8

Цинк - 1,0 - 1,2

Дисульфид молибдена - 2,0 - 4,0

Олово - 0,5 - 0,7

Железо - Остальноег

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Спеченный конструкционный материал на основе аустенитной нержавеющей стали | 1987 |

|

SU1470802A1 |

| Коррозионно-стойкая подшипниковая сталь | 1987 |

|

SU1425248A1 |

| АНТИФРИКЦИОННЫЙ СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1994 |

|

RU2068021C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2044790C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| Способ изготовления соломитовых плит | 1957 |

|

SU125442A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНСЕРВИРОВАННОГО ПРОДУКТА "КОТЛЕТЫ РУБЛЕНЫЕ ИЗ ИНДЕЙКИ С ГАРНИРОМ И СОУСОМ БЕЛЫМ С ОВОЩАМИ" | 2013 |

|

RU2508798C1 |

Авторы

Даты

2001-07-10—Публикация

1999-04-27—Подача