1

Изобретение относится к мясной промышленности, точнее к производству формованных нежирных ветчинкьк изделий.

Целью изобретения является улучшение качества и повышение выхода готового продукта, а также сокращение длительности процесса.

Способ осуществляют следующим об- разомо

В соот ветствии со стандартными требованиями подбирают сырье: свинину с содержанием жировой ткани не более 30% и говядину I сорта.

Свинину нарезают .вручную, измельчают на мясорубке или волчке на куски массой 300-400 г и массируют в шнековой мешалке или другом массирующем устройстве в течение 8-30 ми в присутствии 10-12% к массе сырья рассола, содержащего, % к массе основного сырья: поваренная соль 25; нитрит натрия 0,075 и сахар 0,2. По окончании массирования свинину в куках вьщерживают в посоле в течение 24 ч при 0-4°С. Одновременно подготавливают говядину I сорта, для этого мясо измельчают на волчке с диаметром отверстий рбшеткй 2-3 мм, перемешивают с 10-15% рассола, аналогичного по составу используемому при массировании свинины, и выдерживают на созревании 12-18 ч при 0-4 С. Посоленную свинину закладьша- ют в куттер, измельчают до получения кусков массой 100-200 г и передают в мешалку, где куски массированной и посоленной свинины в течение 8-10 мин перемешивают с посоленным говяжьим фаршем, причем свинину и говяжий фарш берут в соотношении (65-75) : (25-35), т.е. (2,6-3,0) : (1,0-1,4), а в процессе перемешивания к мясному сырью добавляют 1,5 - 2,0% яичного порошка и специи: перец черный 0,1-0,15% и кориандр 0,15-0,25% к массе основного сырья. Приготовленную в мешалке композицию шприцуют в облочку диаметром 100 - 160 мм, подвешивают на рамы и вьщерживают на осадке 3-4 ч при , после чего подвергают термообработке дымовыми газами при температуре греющей среды 90-1 в течение 90-180 мин в зависимости от диаметра оболочки, по достижении в центре продукта температуры 72°С батоны охлаждают в камерах до . Выход готовой продукции к массе несолено- го сырья 82,5-83,5%.

Пример 1. Охлажденную обваленную свинину лопаточной и спин- но-реберных частей .туши с содержанием жировой ткани не более 30% измельчают на волчке с установленными на валу двумя приемными ножами на куски массой 300-400 г. 70 кг (%) измельченной свинины (соотношение свинины и говядины 2,8:1,2) закладывают в шнековую мешалку, добавляют

. 4720494

7,7 л (11,0% к массе свинины) водно-, го раствора, содержащего, % к массе основного сырья: поваренная соль 25;;

нитрит натрия 0,075 и сахар 0,2 и производят массирование в течение 20 мин. Отмассированную свинину выдерживают в тазиках 24 ч при . 30 кг (%) говядины I сорта измельча10 ют на волчке с диаметром отверстий решетки 3 мм, перемешивают в мешалке с 4,0 л (13,3% к массе говядины) рассола, аналогичного по составу используемому при массировании НИНЫ, и выдерживают 18 ч при .

Куски массированной свинины заклады- . вают в куттер, измельчают в два оборота чаши с получением кусков массой 100-200 г, после чего свинину

20 перемешивают в течение 9 мин в мешалке с говяжьим фаршем, 1,7кг (1,7% к общей массе мясного сырья) яичного порошка, 0,1 кг (%) черного молотого перца, 0,15 кг (0,15% к об25 щей массе мясного сырья) кориандра. Готовую композицию шприцуют в кути- зиновую оболочку диаметром 100 мм, вяжут шпагатом, навешивают на рамы и выдерживают 3 ч-при в осадочной

30 камере. Затем батоны помещают в об- жарочную камеру и подвергают нагреву дымовыми газами в течение 1 ч при 90°С,,после чего температуру повьш1ают до и проводят нагрев еще 30 мин. Общее время термообработки 90 мин. Конечная температура в центре изделия 72°С. Затем батоны охлаждают в остывочной камере при до температуры в центре 8 С.

40

Выход готовой ветчины в оболочке 83,2% к несоленому сырью.

Пример 2. Охпажденнзто обваленную свинину - 65 кг (%) (соотношение свинины и говядины 2,5:1,4) - с содержанием жировой ткани не более 30% измельчают на волчке, массируют и вьщерживают в посоле по npmiepy 1, причем количество доба1вляемого рас- ;

сола составляет 6,5л (10% к массе

свинины),а время массирования -8 мин, 35 кг (%) говядины 1 сорта измельчают на волчке с диаметром отверстий решетки 2 мм, перемешивают с 5,25 л

(15% к массе говядины) рассола, приготовленного по примеру 1, и вьщерживают 12 ч при . Куски массированной свинины дополнительно измель- чают на куттере при двух оборотах чаши до получения кусков массой 100 - 200 г, после чего перемешивают в течение 8 мин в мешалке с говяжьим фаршем, 1,5 кг (1,5% к общей массе мясного сырья) яичного порошка, 0,1 кг (%) черного молотого перца и 0,2 кг (0,2% к общей массе мясного сырья) кориандра. Готовую композицию шприцуют в оболочку диаметром 120 мм, вяжут шпагатом, навешивают на рамы и выдерживают 3,5 ч при О С в осадочной камере. Затем батоны подвергают термообработке по ; примеру 1, причем после повышения температуры до 110°С нагрев производят в течение 60 мин. Общее время термообработки - 130 мин.

Выход готовой продукции после охлаждения 83,8%.

П р и м е р 3. 75 кг (%) охлажденной жилованной свинины (соотноше- ние свинины и говядины 3:1),содержащей не более 30% жировой ткани, вручную нарезают на куски массой

14

300 г, закладывают в массажер и обрабатывают в течение 10 мин в присутствии 9,0 л (12% к массе свинины) рассола по примеру 1. Отмассированную свинину выдерживают в тазиках для созревания 24 ч при 0-4°С. 25 кг (%) говядины I сорта измельчают на волчке с диаметром отверстий решетки 2 мм, перемешивают в мешалке с 2,5 л (10% к массе говядины) рассола по примеру 1 и вьщерживают 18 ч при О С. Куски массированной свинины закладьгоают в куттер, измельчают в два оборота чаши до получения кусков массой 100-200 г, после чего ее перемешивают 10 мин в мешалке с говяжьим фаршем, 2,0 кг яичного порошка (2,0% к массе мясного сырья), 0,1 кг (%) черного молотого перца и 0,25 кг (0,25% .-к массе мясного сьфья) кориандра. Готовую композицию шприцуют в оболочку диамет- ром 160 мм, вяжут шпагатом, навешивают на рамы, вьщерживают 4 ч при 4 С. Затем батоны подвергают-термообработке дымовыми газами в течение 1 ч при , после чего температуру повышают до и проводят нагрев еще 2 ч. Общее время термообработки 180 мин. Конечная температура в центре изделия 72°С. Затем батоны охлаждают в остывочной ка- ерё при 4°С до температуры в центе изделия 8°С.

Р

50 55

35

1472049

Выход готовой продукции 82,5%. Пример 4. Охлажденную и оЪ- валенную свинину - 70 кг (%) - с содержанием жировой ткани не более 30% измельючат на волчке с установленными на ножевом валу двумя приемными ножами на куски массой 400 г, затем их помещают в шнековую мешал- 10 ку и массируют 15 мин в присутствии 7,5 л (10,7% к массе свинины) рассола, содержащего, %: поваренная соль 25; нитрит натрия 0,075 и сахар 0,2. По окончании массирования свинину 15 вьщерживают в посоле в течение 24 ч при .

Жилованную говядину - 30 кг (%) - I сорта измельчают на волчке с диаметром отверстий решетки 3 мм, пе- - 20 ремешивают в мешалке с 4,5 л (15,0% к массе говядины) рассола, аналогич- ;нсэго по составу используемому при- массированнии свинины, и вьщерживают фарш на созревании 18 ч при . 25 Вьщержанную в посоле свинину закладьшают в куттер, измельчают в два оборота чаши на куски массой 100-200 г и передают в мешалку, где куски свинины в течение 10 мин пе- 3Q ремешивают с говяжьим фаршем, при этом добавляют 1,8 кг (1,8% к массе мясного сырья) яичного порошка, 0,1 кг (%) черного молотого перца и 0,2 кг (0,2% к массе мясного сырья) кориандра.

Готовую композицию шприцуют в оболочку диаметром 100 мм, вяжут шпагатом, навешивают на рамы, выдерживают 3 ч при 2-4°С. После осадки Р батоны помещают в обжарочную камеру и подвергают нагреву дымовыми газами при температуре греющей среды в начальной стадии 90°С с последующим повьш1ением до 110°С в течение 120 мин до достижения температуры в центре-продукта 72°С.

Выход готовой продукции после охлаждения 83,0%.

Использование говядины в измель- 0 ченном посоленном виде для приготовления ветчины обеспечивает маскировку свиного мяса и, особенно, включений шпика в ветчине; получение более яркой окраски мясного из- 5 делия; повьш1ение уровня водосвязы- вающей и жиропоглотительной способности смеси, что должно способствовать повьш1ению выхода готовой продукции и уменьшению вероятности по35

явления жировых отеков; образование между кусками свинины (имеющими после массирования зажиренную поверхность, не способную к взаимодействию) прослоек из липкого говяжьего фарша, способного в короткие сроки сформировать у изделия монолитную структуру.

Установлено, что для обволакив а- ния кусков свинины с поверхности тонким слоем фарша требуется 25-35% говядины. Применение меньшего количества говяжьего фарша не обеспечивает получения склеивающих прослоек, введение большего кЬличества говяжьего фарша приводит к образованию локальных зон говяжьего мяса на разрезе, что ухудшает органолептическое восприятие продукта.

Для получения изделий высокого качества при использовании сырья разной степени созревания и с возможными отклонениями в содержании жировой ткани у свинины, а также при по- вьш1енной зажиренности поверхности свинины после массирования, к . мясному сырью рекомендуется добавлять 1,5-2,0% яичного порошка. Яичный порошок увеличивает содержание растворимых белков, т,е, уровень водосвязьюающей способности и липкость, повьппает эмульгируемость жира, обогащает продукт витаминами.

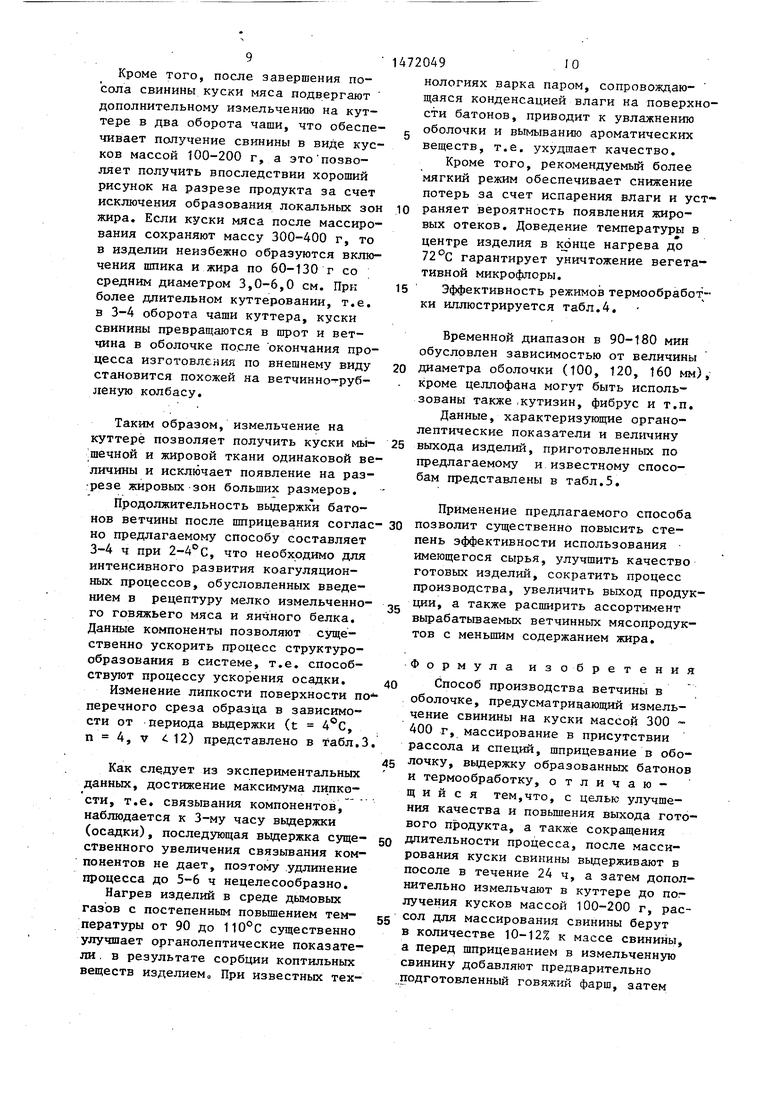

Содержание витаминов в сырье приведено в табл,1.

Количество вводимого яичного порошка определено на основании сле Т ующих данных: сопоставительного анализа группы,технологических и органолептических показателей и приведено в табл,2„

Как следует из результатов экспе- римента тьных исследований, использование в рецептуре ветчины 1,5 - 2,0% яичного порошка дает возможност повысить выход изделий на 1,9-2,3% по сравнению с основной рецептурой свинина-говядина) и на 3,1-3,5% по сравнению с продуктом, изготовленным по способу-прототипу. Одновременно улучшаются основные органолеп- тические характеристики, Использо- ,вание 2,5% яичного порошка приводит ;к ухудшению органолептических показа |телей,

Массирование кусков свинины еле- дует производить в течение 8-30 мин

4720498

(в зависимости от типа массажера или мешалки) в присутствии рассола. При этом количество рассола-составляет

- 10-12%, При меньших количествах рассола происходит его полное фильтрационное всасывание и поверхность кусков свинины начинает быстро подсыхать, при больших количествах рас-

JQ сола (13-20%) повышается смачиваемость поверхности сырья, коэффициент скольжения кусков о лопасти возрастает, эффект массирования снижается, жировые включения легко пласти- 15 фицируются, В присутствии 10-12% рассола массирование, обусловливающее разволокнение сырья, поглощение им посолочных веществ, выход на поверхность водорастворимых белков, происходит наиболееэффективно не20

25

30

35

45

50

55

смотря на появление на поверхности кусков свинины зажиренных участков, что характерно в целом для процесса массирования.

После завершения процесса массирования куски свинины выдерживают в посоле в течение 24 ч при 0-4 С,

.;. - .

Сокращение времени выдержки сырья в посоле по сравнению с известныьш ; способами, где этот период составл яет 36-48 ч, обусловлено тем, что в из- , вестных способах период вьщержки предназначен как для обеспечения проникновения посолочных веществ в кусковое сьфье и его созревания, так и для выведения .посолочными веществами на поверхность кусков водорастворимых белков, способствующих последующему склеиванию мясного сьфья в монолит. Чем больше , период вьщержки, тем больше выход белков на поверхность, тем в меньшей степени будет проявляться негативная роль зажиренных участков.

Согласно предлагаемому способу увеличивать период вьщержки сырья после массирования нет необходимости, так как функции связывающих компонентов вьшолняют говяжий фарш и яичный порошок. Выбор продолжительности вьщержки сырья в 24 ч обусловлен лишь, тем, чтобы просолить мясо, что и достигается за этот период, В дополнительном созревании необходимости нет: согласно способу- прототипу , в качестве сырья исполь- зуют охлажденную, т,е, прошедшую этап созревания, свинину.

Кроме того, после завершения посола свинины куски мяса подвергают дополнительному измельчению на кут- тере в два оборота чаши, что обеспечивает получение свинины в виде кусков массой 100-200 г, а это позволяет получить впоследствии хороший рисунок на разрезе продукта за счет исключения образования локальных зо жира. Если куски мяса после массирования сохраняют массу 300-400 г, то в изделии неизбежно образуются включения шпика и жира по 60-130 г со средним диаметром 3,0-6,0 см. При более длительном куттеровании, т.е. в 3-4 оборота чаши куттера, куски свинины превращаются в шрот и ветчина в оболочке после окончания процесса изготовления по внешнему виду становится похожей на ветчинно-руб- леную колбасу.

Таким образом, измельчение на куттере позволяет получить куски мь1- :шечной и жировой ткани одинаковой величины и исключает появление на раз- резе жировых зон больших размеров.

Продолжительность выдержк и батонов ветчины после шприцевания соглас но предлагаемому способу составляет 3-4 ч при , что необходимо для интенсивного развития коагуляцион- ных процессов, обусловленных введением в рецептуру мелко измельченного говяжьего мяса и яичного белка. Данные компоненты позволяют существенно ускорить процесс структуро- образования в системе, т.е. способствуют процессу ускорения осадки.

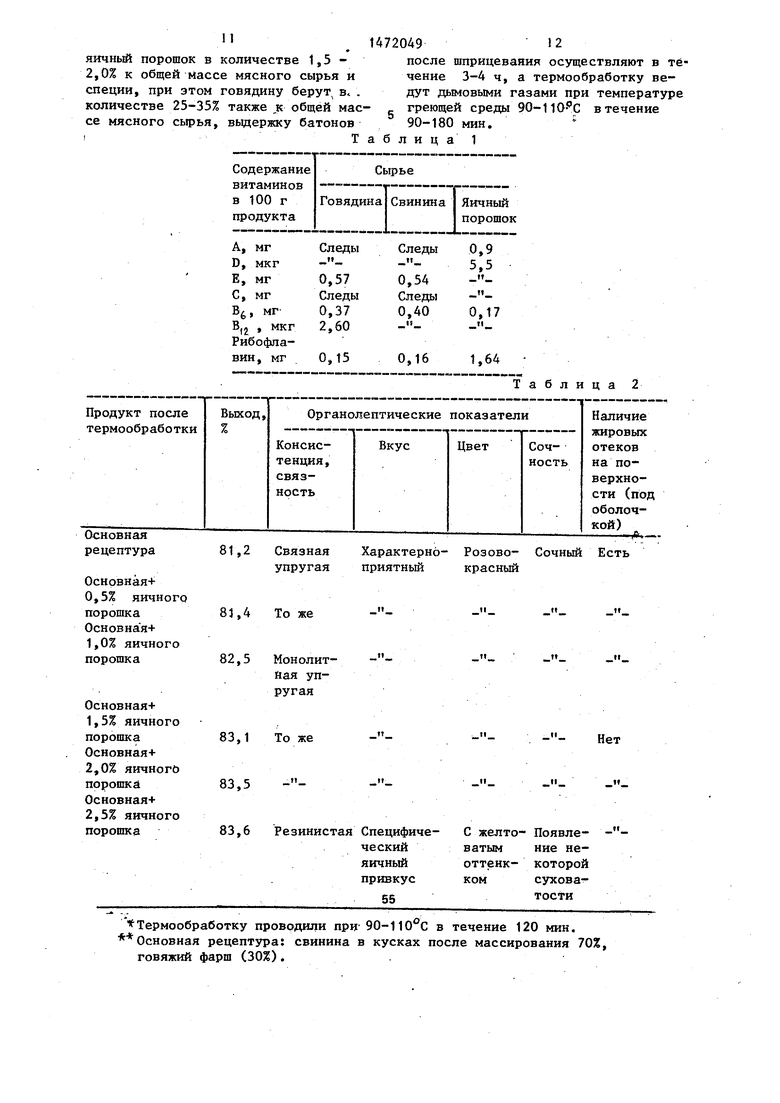

Изменение липкости поверхности по перечного среза образца в зависимости от периода вьщержки (t 4®С, п 4, V i 12) представлено в табл.З.

Как следует из экспериментальных данных, достижение максимума липкости, т.е. связывания компонентов, наблюдается к 3-му часу выдержки (осадки), последующая вьздержка существенного увеличения связывания компонентов не дает, поэтому .удлинение процесса до 5-6 ч нецелесообразно.

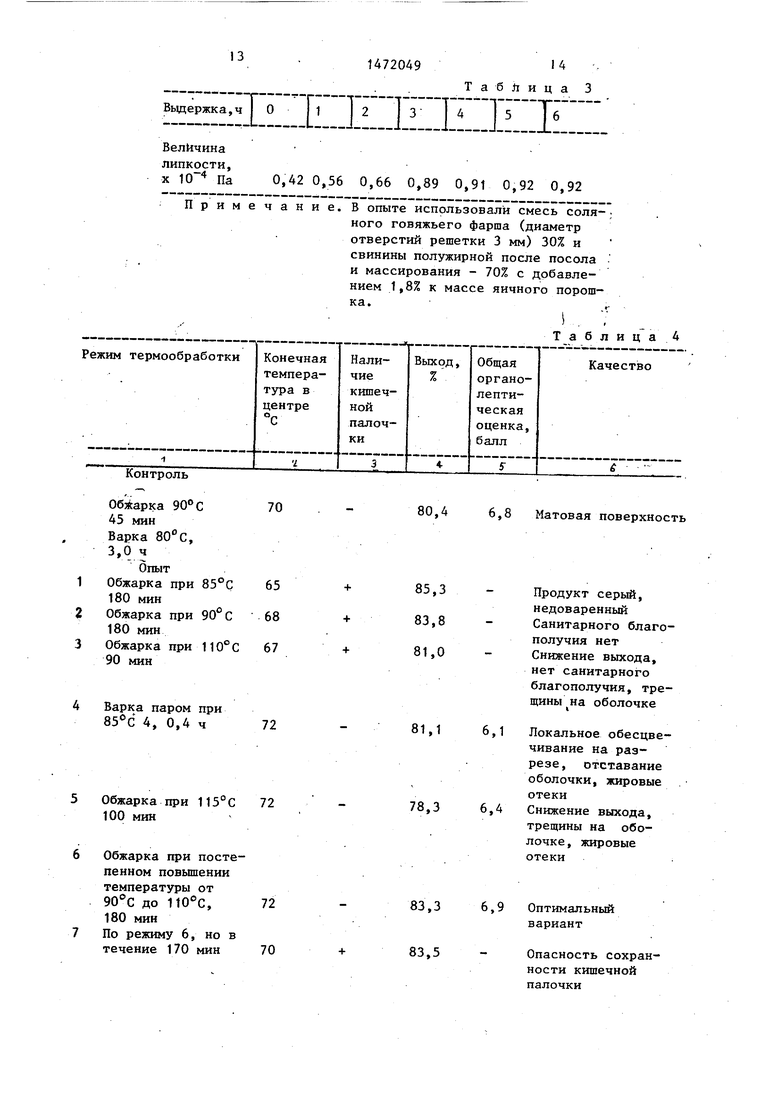

Нагрев изделий в среде дымовых газов с постепенным повьш1ением температуры от 90 до 110°С существенно улучшает органолептические показатели, в результате сорбции коптильных веществ изделием. При известных тек147204910

нологиях варка паром, сопровождаю- щаяся конденсацией влаги на поверхности батонов, приводит к увлажнению g оболочки и вымыванию ароматических веществ, т.е. ухудшает качество.

Кроме того, рекомендуемый более мягкий режим обеспечивает снижение потерь за счет испарения влаги и уст10 раняет вероятность появления жировых отеков. Доведение температуры в центре изделия в нагрева до гарантирует уничтожение вегетативной микрофлоры.

15 Эффективность режимов термообработки иллюстрируется табл.4.

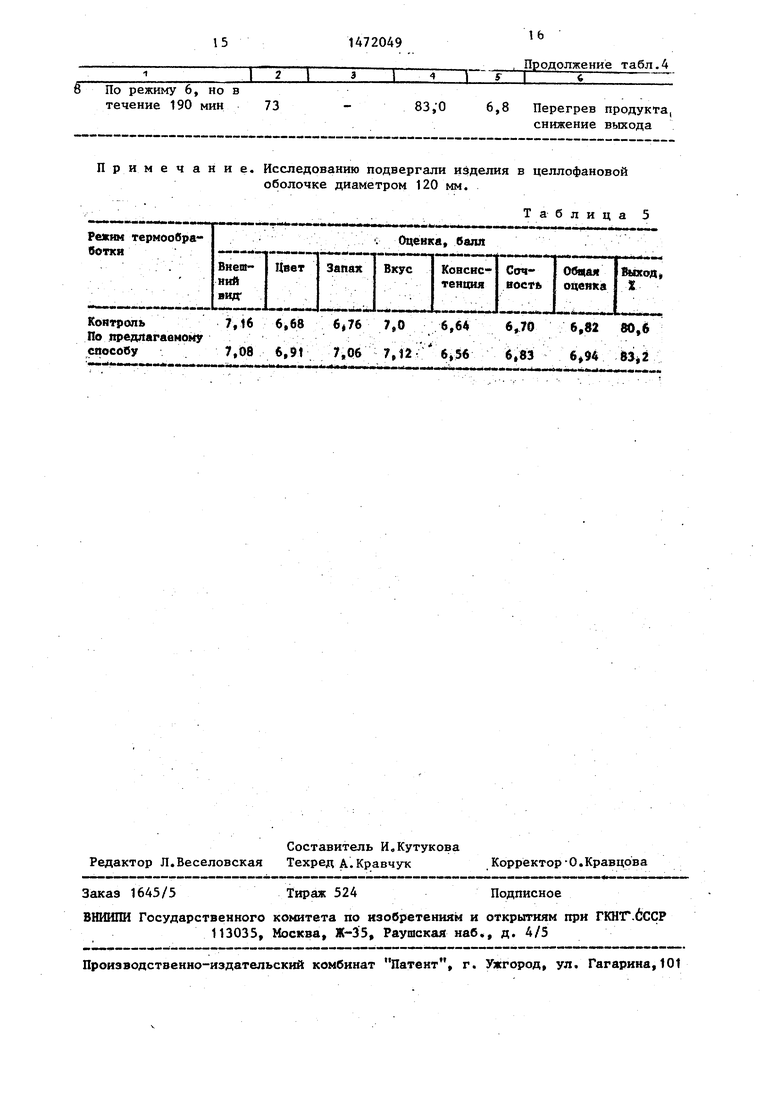

Временной диапазон в 90-180 мин обусловлен зависимостью от величины 20 диаметра оболочки (100, 120, 160 мм), - кроме целлофана могут быть использованы также ,кутизин, фибрус и т.п. Данные, характеризующие органо- лептические показатели и величину 25 выхода изделий, приготовленных по предлагаемому и известному способам представлены в табл.З.

Применение предлагаемого способа 30 позволит существенно повысить степень эффективности использования имеющегося сырья, улучшить качество готовых изделий, сократить процесс производства, увеличить выход продук- 35 также расширить ассортимент вырабатываемых ветчинных мясопродуктов с меньшим содержанием жира.

Ф

ормула изобретения

40 Способ производства ветчины в

оболочке, предусматривающий измель- чение свинины на куски массой 300 - 400 г, массирование в присутствии рассола и специй, шприцевание в обо- 5 лочку, вьщержку образованных батонов и термообработку, отличающийся тем,что, с целью улучшения качества и повьшгения выхода готового продукта, а также сокращения 0 дпительности процесса, после массирования куски свинины вьщерживают в посоле в течение 24 ч, а затем дополнительно измельчают в куттере до получения кусков массой 100-200 г, рас- 5 СОЛ для массирования свинины берут в количестве 10-12% к массе свинины, а перед шприцеванием в измельченную свинину добавляют предварительно .подготовленный говяжий фарш затем

и

яичный порошок в количестве 1,5- 2,0% к общей массе мясного сырья и специи, при этом говядину берут в . количестве 25-35% также к общей массе мясного сьфья, выдержку батонов

U7204912

после шприцевания осуществляют в течение 3-4 ч, а термообработку ведут дьЕиовыми газами при температуре греющей среды 90-110 С в течение 90-180 мин.

Изобретение относится к мясной промышленности, точнее к производству формованных нежирных ветчинных изделий. Целью изобретения является улучшение качества и повышение выхода готового продукта, а также сокращение длительности процесса. Способ осуществляют следующим образом. Свинину с содержанием жировой ткани не более 30% нарезают, измельчают на куски менее 400 г и массируют в течение 8-30 мин в присутствии 10-12% к массе сырья рассола, содержащего, % к массе основного сырья: 25% поваренной соли, 0,075 нитрита натрия и 0,2 сахара. После массирования свинину выдерживают в посоле в течение 24 ч при 0-4°С. Одновременно подготавливают говядину 1 сорта путем измельчения на волчке с диаметром отверстий решетки 2-3 мм, перемешивают с 10-15% рассола, аналогичного по составу с используемым при массировании свинины и выдерживают на созревании 12-18 ч при 0-4°С. посоленную свинину закладывают в куттер, измельчают до получения кусков массой 100-200 г и передают в мешалку, где куски массированной и посоленной свинины в течение 8-10 мин перемешивают с посоленным говяжьим фаршем, причем свинину и говяжий фарш берут в соотношении (65-75): (25-35). В процессе перемешивания к мясному сырью добавляют 1,5-2% яичного порошка и специи, включающие кориандр в количестве 0,15-0,25% к массе основного сырья. Приготовленную композицию шприцуют в оболочку, навешивают на рамы и выдерживают на осадке 3-4 ч при 2-4°С, после чего подвергают термообработке дымовыми газами при температуре греющей среды 90-110°С в течение 90-180 мин, по достижении в центре продукта 72°С батоны охлаждают в камерах до 8°С. 5 табл.

рецептура

Основная- - 0,5% яичного порошка Основна я- - 1,0% яичного порошка

Основная+ 1,5% яичного порошка Основная-ь 2,0% яичного порошка Основная-ь 2,5% яичного порошка

81,2 Связная Характерно- Розово- Сочный Есть упругая приятный красный

81,4 То же

82,5 Монолит- йая упругая

83,1 То же . .6Резинистая Специфичеческийяичный привкус

55

tt

Нет

С желто- Появле- ватым ние не- оттенк- которой ком суховатости

Термообработку проводили при 90-1 в течение 120 мин. Основная рецептура; свинина в кусках после массирования 70%, говяжий фарш (30%)..

Таблица 1

Таблица 2

tt

Нет

Появле- ние не- которой суховатости

13

Таблица 3

О FI 1 2 1 3 1 4 Тб

1 -11 I

0,42 0,56 0,66 0,89 0,91 0,92 0,92

чание.В опыте использовалй смёсь соляного говяжьего фарша (диаметр отверстий решетки 3 мм) 30% и свинины полужирной после посола и массирования - 70% с добавлением 1,8% к массе яичного порошка.

Обйарка 90 С 45 мин Варка 80°С, 3,0 ч

Опыт

Обжарка при 85°С 180 мин

Обжарка при 180 мин

Обжарка при 110°С 90 мин

70

4 Варка паром при 4, 0,4 ч

72

Обжарка при 115°С 72 100 мин

Обжарка при постепенном повьшении температуры от

до , 72 180 мин

По режиму 6, но в течение 170 мин 70

147204914

Таблица 3

1 3 1 4 Тб

80,4 6,8 Матовая поверхность

Продукт серый, недоваренный Санитарного благополучия нет Снижение выхода, нет санитарного благополучия, трещины на оболочке

6,1 Локальное обесцвечивание на разрезе, отставание оболочки, жировые отеки

6,4 Снижение выхода, трещины на оболочке, жировые отеки

1,1

8,3

6,9 Оптимальный вариант

Опасность сохранности кишечной палочки

8По режиму 6, но в

течение 190 мин 73

Примечание. Исследованию подвергали изделия в целлофановой

оболочке диаметром 120 мм.

Режим термоовра- ботки

ВнешнийвидКонтроль7.16 6,68 6,76 7,0 6,64 6,70 6,82 80.6

По 11редлагаемо |у. .

Я«осову7,08 6,91 7.06 7, 6,56 6,83

.«.п«.

. , Продолжение табл,4

1 i f , --

83, О6,8 Перегрев продукта,

снижение выхода

Таблица 5

: Оценка, балп

| Ветчина для завтрака | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Ветчина вареная в оболочке | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1989-04-15—Публикация

1987-03-31—Подача