.

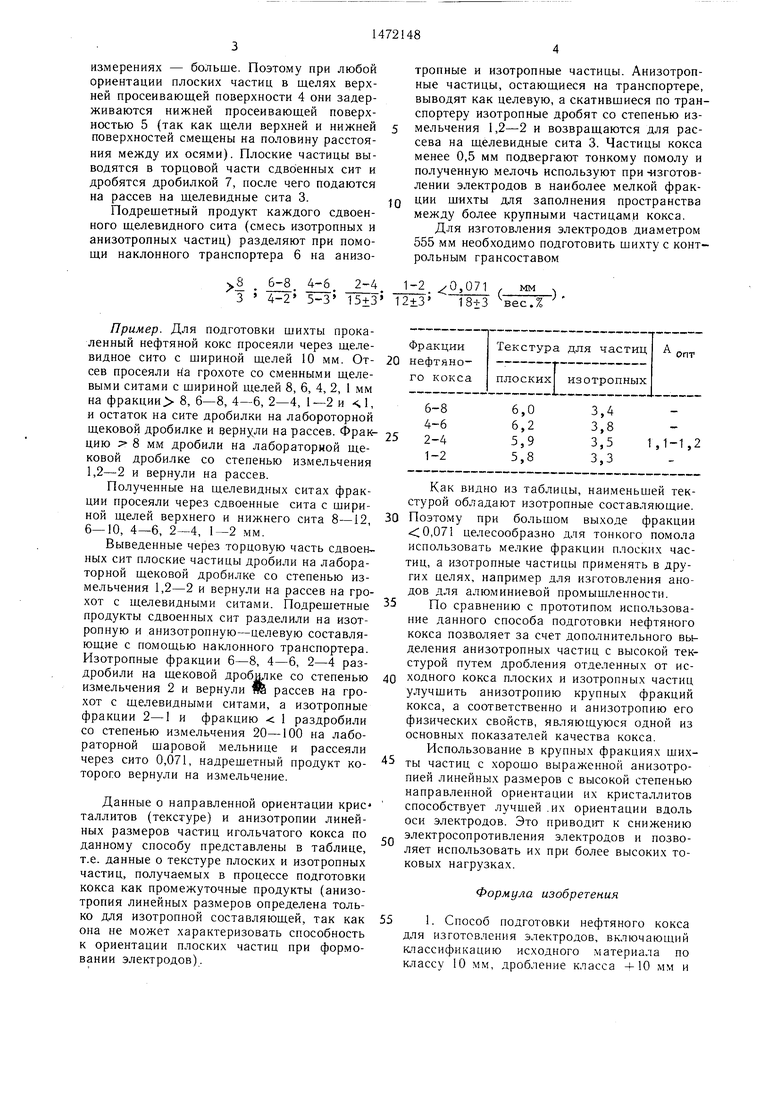

6-8 4-2

4-6 2-4

мм

1-2 0,071 ,

5-3 15+3 12+3 ТЗТЗ вес.%

мм

с.%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СЫРЬЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2329105C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОЛИТНОЙ КОРКИ | 1995 |

|

RU2096502C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2130340C1 |

| Способ разработки сложноструктурных месторождений твердых полезных ископаемых | 2019 |

|

RU2714420C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ОБОГАЩЕНИЯ БАРИТОВОЙ РУДЫ | 2001 |

|

RU2187388C1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| СПОСОБ КОНЦЕНТРАЦИИ АЛМАЗОВ НА СТАДИИ РУДОПОДГОТОВКИ | 2003 |

|

RU2237519C1 |

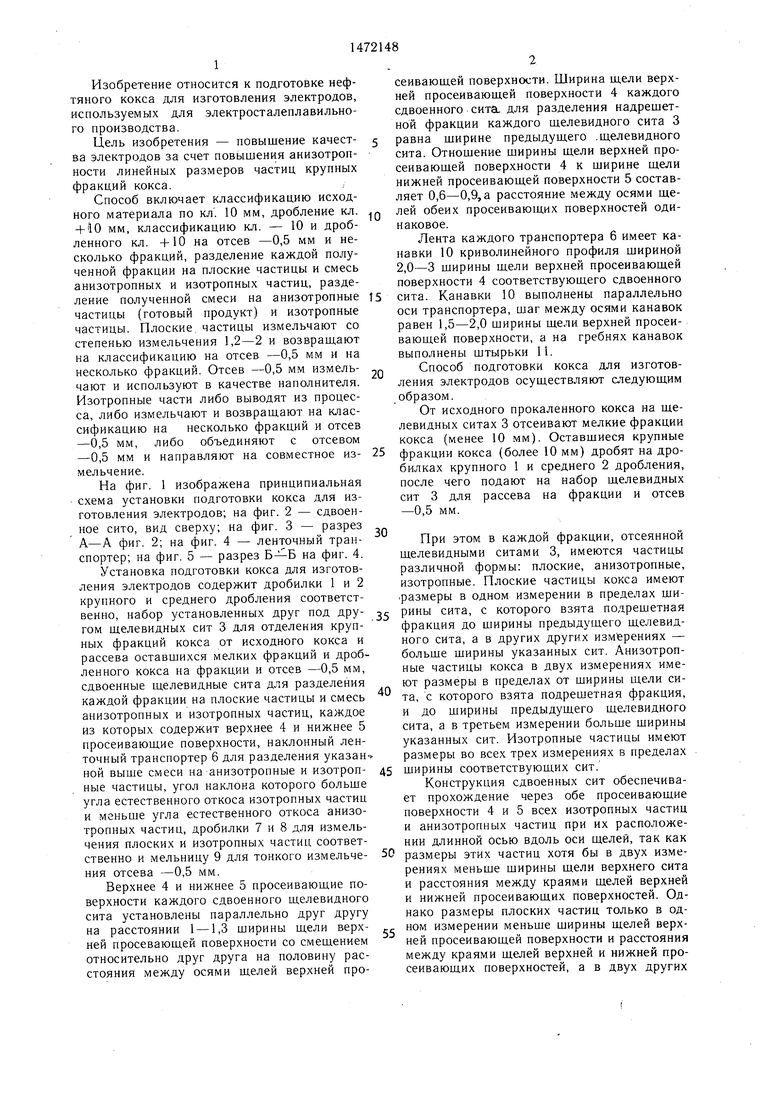

Изобретение относится к подготовке нефтяного кокса для изготовления электродов и позволяет повысить качество электродов за счет повышения анизотропности линейных размеров частиц крупных фракций кокса. Исходный материал классифицируют на щелевидных ситах 3 по классу 10 мм, производят дробление класса +10 мм и измельчение на дробилках крупного 1 и среднего 2 дробления. Класс -10 мм и дробленый класс +10 мм объединяют и подвергают классификации на ситах 3 на отсев -0,5 мм и несколько фракций. Каждую полученную фракцию на сдвоенных щелевидных ситах, включающих верхнюю 4 и нижнюю 5 просеивающие поверхности, разделяют на плоские частицы и смесь анизотропных и изотропных частиц, которую разделяют на ленточном транспортере 6 на анизотропные и изотропные частицы. Плоские частицы измельчают на дробилке 7 со степенью измельчения 1,2-2 и возвращают на классификацию на отсев класса -0,5 мм и на несколько фракций. Отсев -0,5 мм измельчают в мельнице 9 и используют в качестве наполнителя. Изотропные частицы либо выводят из процесса, либо измельчают в дробилке 8 и возвращают на классификацию, либо объединяют с отсевом -0,5 мм и направляют на совместное измельчение. 2 с. и 8 з.п. ф-лы, 5 ил., 1 табл.

Пример. Для подготовки щихты прокаленный нефтяной кокс просеяли через щеле- видное сито с щириной щелей 10 мм. От- сев просеяли на грохоте со сменными щелевыми ситами с щириной щелей 8, 6, 4, 2, 1 мм на фракции 8, 6-8, 4-6, 2-4, 1-2 и -. 1, и остаток на сите дробилки на лабороторной щековой дробилке и вернули на рассев. Фрак цию р 8 мм дробили на лабораторной щековой дробилке со степенью измельчения 1,2-2 и вернули на рассев.

Полученные на щелевидных ситах фракции просеяли через сдвоенные сита с щириной щелей верхнего и нижнего сита 8-12 6-10, 4-6, 2-4, 1-2 мм.

Выведенные через торцовую часть сдвоенных сит плоские частицы дробили на лабораторной щековой дробилке со степенью измельчения 1,2-2 и вернули на рассев на грохот с щелевидными ситами. Подрещетные продукты сдвоенных сит разделили на изотропную и анизотропную-целевую составляющие с помощью наклонного транспортера. Изотропные фракции 6-8, 4-6, 2-4 раздробили на щековой дробилке со степенью измельчения 2 и вернули Ife рассев на грохот с щелевидными ситами, а изотропные фракции 2-1 и фракцию 1 раздробили со степенью измельчения 20-100 на лабораторной щаровой мельнице и рассеяли через сито 0,071, надрещетный продукт ко- торого вернули на измельчение.

Данные о направленной ориентации крис таллитов (текстуре) и анизотропии линейных размеров частиц игольчатого кокса по данному способу представлены в таблице, т.е. данные о текстуре плоских и изотропных частиц, получаемых в процессе подготовки кокса как промежуточные продукты (анизотропия линейных размеров определена только для изотропной составляющей, так как она не может характеризовать способность к ориентации плоских частиц при формовании электродов).

20 25

30

35 40

5

0

видно из таблицы, наименьшей текстурой обладают изотропные составляющие. Поэтому при большом выходе фракции 0,071 целесообразно для тонкого помола использовать мелкие фракции плоских частиц, а изотропные частицы применять в других целях, например для изготовления анодов для алюминиевой промышленности.

По сравнению с прототипом использование данного способа подготовки нефтяного кокса позволяет за счет дополнительного выделения анизотропных частиц с высокой текстурой путем дробления отделенных от исходного кокса плоских и изотропных частиц улучшить анизотропию крупных фракций кокса, а соответственно и анизотропию его физических свойств, являющуюся одной из основных показателей качества кокса.

Использование в крупных фракциях шихты частиц с хорошо выраженной анизотропией линейных размеров с высокой степенью направленной ориентации их кристаллитов способствует лучшей .их ориентации вдоль оси электродов. Это приводит к снижению электросопротивления электродов и позволяет использовать их при более высоких токовых нагрузках.

Формула изобретения

измельчение, отличающийся тем, что, с целью повышения качества электродов за счет повышения анизотропности линейных размеров частиц крупных фракций кокса, класс - 10 мм и дробленый класс +10 мм объе- диняют и подвергают классификации на отсев и несколько фракций, разделение каждой полученной фракции на плоские частицы и смесь анизотропных и изотропных частиц, разделение полученной смеси на анизо- тропные частицы, выделяемые в качестве готового продукта и изотропные частицы, при этом измельчению подвергают отсев, используемый затем в качестве наполнителя, и плоские частицы, которые затем возвращают на классификацию на несколько фракций и отсев.

что изотропные частицы измельчают и воз

вращают на классификацию на несколько фракций и отсев.

5 5

0

5

30

40 50 55

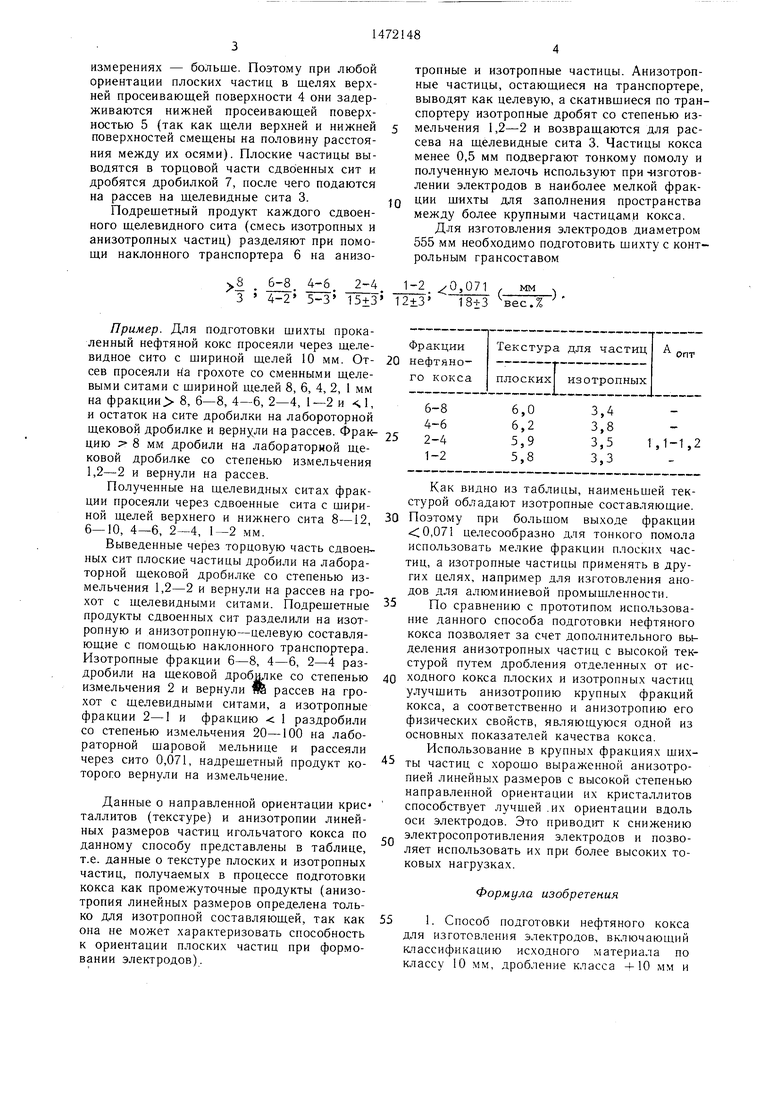

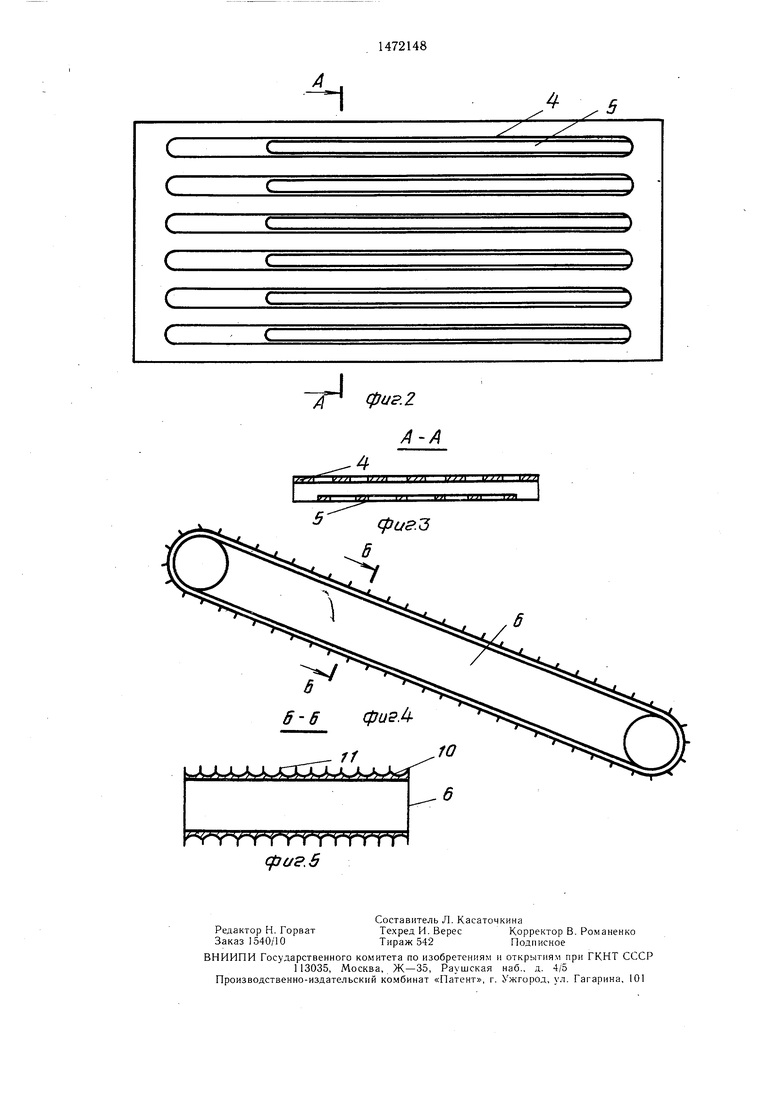

кающие одна к другой канавки с криволинейным профилем, на стыках которых установлены щтыри, а загрузочное приспособление каждого ленточного транспортера сообщено с соответствующим разгрузочным приспособлением для подрешетного продукта сдвоенного сита и дробилкой плоских частиц, загрузочное приспособление которой соединено с разгрузочными приспособлениями надрешетного продукта нижней просеивающей поверхности сдвоенного щелевидного сита, при этом загрузочное отверстие мельницы соединено с разгрузочным приспособлением подрешетного продукта нижнего щелевидного сита из набора, щирина щели верхней просеивающей поверхности каждого сдвоенного щелевидного сита равна ширине щели щелевидного сита из набора, расположенного над щелевидным ситом из набора, разгрузочное приспособление надрещетной фракции которого соединено с загрузочным приспособлением данного сдвоенного щелевидного сита, просеивающие поверхности каждого сдвоенного шелевидного сита расположены параллельно и на расстоянии одна от другой, равном 1,0-1,3 ширины щели верхней просеивающей поверхности данного сдвоенного щелевидного сита, отношение ширины щели верхней просеивающей поверхности к ширине щели нижней просеивающей поверхности каждого сдвоенного щелевидного сита составляет 0,6-0,9, расстояния между осями щелей верхней и нижней просеивающих поверхностей каждого сдвоенного щелевидного сита равны, а оси указанных щелей расположены п араллельно и со взаимным смещением на расстояние, рав-- ное половине расстояния между ними.

4

| Чалых Е | |||

| Ф | |||

| Производство электроДов | |||

| М.: Металлургиздат, 1954, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Зайцев В | |||

| А | |||

| и др | |||

| Измельчение кокса игольчатой структуры.-Цветные металлы, 1986, № 2, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1989-04-15—Публикация

1987-01-07—Подача