Изобретение относится к технологиям обогащения сырья полезных ископаемых и может использоваться в горнорудной, угольной и других отраслях промышленности преимущественно для переработки бедного сырья и так называемых «хвостов» - техногенных отходов переработки, из которых достаточно сложно и нерентабельно извлекать полезные ископаемые.

В настоящее время остро стоит проблема рентабельной переработки сырья, содержащего полезные ископаемые в незначительных количествах, которое по этой причине традиционно поступало на отвалы и хвостохранилища, занимающие большие площади и загрязняющие окружающую среду. Ликвидация отвалов и хвостохранилищ - одна из важных современных экологических проблем. Хранение хвостов сырья полезных ископаемых, кроме прочего, требует непродуктивных затрат на обеспечение этого хранения, которые повышают себестоимость извлеченных полезных ископаемых. В то же время нужда в полезных ископаемых по мере технического развития возрастает.

Существуют различные способы обогащения сырья полезных ископаемых, которые можно подразделить на следующие: флотационные, сухие, гравитационные, магнитные и другие.

Например, известен способ сухого обогащения рядового угля, по которому уголь предварительно разделяют на низкозольные и высокозольные классы, при этом низкозольные классы (концентрат) удаляют в подрешетный продукт и направляют потребителю, а высокозольные классы подвергают избирательному дроблению с последующим выделением дробленого угля из потока угля в подрешетный продукт, после чего удаляют оставшуюся породу в виде надрешетного продукта из процесса обогащения [Заявка РФ №96114936, МПК В07В 1/00]. Описанный способ малоэффективен и непригоден для обогащения хвостов сырья, содержащего полезные ископаемые.

Известен также способ обогащения рудной массы, состоящей из частиц породы и свободных металлов, основанный на гравитации и неодинаковости удельного веса разделяемых компонентов, при этом рудную массу калибруют классификаторами по размерам основной массы частиц свободных металлов, затем делят ее на порции и каждую порцию отдельно пропускают свободным падением через слои жидкости, в которой гравитацией отделяют частицы металлов от частиц породы по разной скорости прохождения ими слоя жидкости, обусловленной различными удельными весами [Заявка РФ №95119566, МПК В03В 5/62]. Этот способ также непригоден для выделения полезных ископаемых из бедных руд и хвостов.

Известен способ обогащения россыпей драгоценных и редкоземельных металлов, включающий многостадийные дробление замороженной исходной руды, разделение на фракции грохочением и обогащение отобранных фракций воздушной классификацией с дополнительной магнитной и электрической сепарацией [Патент РФ №2201289, МПК В03В 5/00, В02С 19/18]. Этот способ также непригоден для выделения полезных ископаемых из бедных руд и хвостов.

Известен также способ обогащения рудной массы, основанный на неодинаковой прочности металлов и породы, в котором рудную массу дробят, сушат, калибруют классификаторами по размерам основной массы частиц металлов, после чего увеличивают размеры частиц металлов расплющиванием и уменьшают размеры частиц породы дроблением, затем отделяют частицы друг от друга по форме и размерам [Заявка РФ №95120025, МПК В03В 5/62]. Этот способ также непригоден для выделения металлов из бедных руд и хвостов.

Известен способ обогащения магний-силикатного сырья, например оливинсодержащих руд, включающий измельчение руды до 7 мм, разделение продукта измельчения на узкие классы крупности, сухую магнитную сепарацию каждого класса сначала при низкой напряженности, а затем в высокоградиентном магнитном поле, по которому руду дробят до крупности 50 мм, продукт дробления подвергают промывке с грохочением по зерну размером 5 и 1 мм, классы крупности -50+5 и -5+1 мм подвергают гравитационному обогащению в тяжелых суспензиях, получают оливинитовые концентраты соответственно крупно- и мелкокусковой, хвосты обогащения крупной фракции додрабливают до крупности -5 (10) мм и направляют вместе с хвостами обогащения мелкой фракции -5+1 мм на измельчение в замкнутом цикле до крупности - 2 мм, к измельченному продукту присоединяют класс - 1 мм и направляют на двухстадийную мокрую магнитную сепарацию, где получают сунгулитовый и идингситовый концентраты [Патент РФ №2263546, МПК В03В 7/00]. Этот способ также непригоден для выделения магния из бедных руд и хвостов.

Известен также способ сухого обогащения углесодержащего сырья, по которому предварительно разделяют сырье на низкозольные и высокозольные классы, низкозольные классы подвергают дроблению и последующему просеиванию на сите первой ступени обогащения, размер ячеек которого в 1,25-1,35 раз меньше максимального размера кусков материала, полученного на выходе из дробилки, затем надситовой продукт сита первой ступени обогащения подвергают разделению по плотности на струйном пневмоклассификаторе на породу, направляемую в отвал, и уголь - концентрат, отправляемый потребителю, подситовой продукт от сита первой ступени обогащения отправляют на сито второй ступени обогащения с размером ячеек в 1,25-1,35 раз меньше первого, где образуют надситовой продукт второй ступени обогащения, разделяемый вторым классификатором по плотности на породу, направляемую в отвал, и уголь - концентрат, смешиваемый с углем первой ступени и отправляемый потребителю, а подситовой продукт второй ступени обогащения подают на сито третьей ступени обогащения, причем процесс обогащения повторяется в последующих ступенях, при этом конечный подситовой продукт крупностью 0-0,5 мм присоединяют к массе угля - концентрата предыдущих ступеней обогащения, а высокозольные классы предварительного разделения либо отправляют в отвал, либо их подвергают дроблению и последующей обработке, аналогичной низкозольным классам [Патент РФ №2268787, МПК В07В 9/00]. Этот способ является ближайшим аналогом предлагаемого способа и принят за прототип изобретения.

Недостатком этого способа является невозможность извлечения угля из сростков его с пустой породой, а следовательно, невозможность извлечения его как полезного ископаемого из «хвостов».

Изобретение решает задачу создания способа обогащения сырья полезных ископаемых, который позволил бы обрабатывать в том числе и так называемые хвосты - техногенные отходы переработки, которые содержат полезные ископаемые в основном в сростках с породой и в небольших количествах и которые ввиду трудности их переработки обычно оправляют в отвалы и хвостохранилища.

Поставленная задача решается тем, что предлагается способ сухого обогащения сырья полезных ископаемых, по которому исходное сырье с размером фракции до 300 мм, обрабатывают в четыре стадии, на первой из которых исходное сырье дробят до размера частиц не более 25 мм и отделяют просеиванием частицы размером до 10 мм, а остальные частицы разделяют по плотности на пустую породу, целевое полезное ископаемое и сростки породы с полезным ископаемым, на второй стадии сростки породы с полезным ископаемыми первой стадии дробят до размера частиц не более 10 мм, затем от раздробленных сростков и от отделенных на первой стадии просеиванием частиц отделяют просеиванием частицы размером до 5 мм, а остальные частицы разделяют по плотности на пустую породу, целевое полезное ископаемое и сростки породы с полезным ископаемым, на третьей стадии сростки породы с полезным ископаемым дробят до размера частиц не более 5 мм, от которых и от отделенного на второй стадии просеиванием сырья отделяют просеиванием частицы размером до 1 мм, а остальные частицы разделяют по плотности на пустую породу, целевое полезное ископаемое и сростки породы с полезным ископаемым, на четвертой стадии сростки породы с полезным ископаемым дробят до размера частиц не более 1 мм, которые совместно с отделенным на третьей стадии просеиванием сырьем разделяют по плотности на пустую породу и частицы, содержащие целевое полезное ископаемое.

Сырье может быть раздроблено на валковых дробилках.

Отделение просеиванием частиц раздробленного сырья может осуществляться через сито.

Частицы можно разделять по плотности на пустую породу и частицы, содержащие целевое полезное ископаемое на пневмоклассификаторе.

Для удобства дальнейшего использования сырье после третьей и/или четвертой стадии обработки может быть брикетировано.

При обогащении сырье целесообразно подвергать сушке на каждой стадии обработки горячим воздухом, для чего можно использовать пневмоклассификатор, снабдив его средством нагревания воздуха.

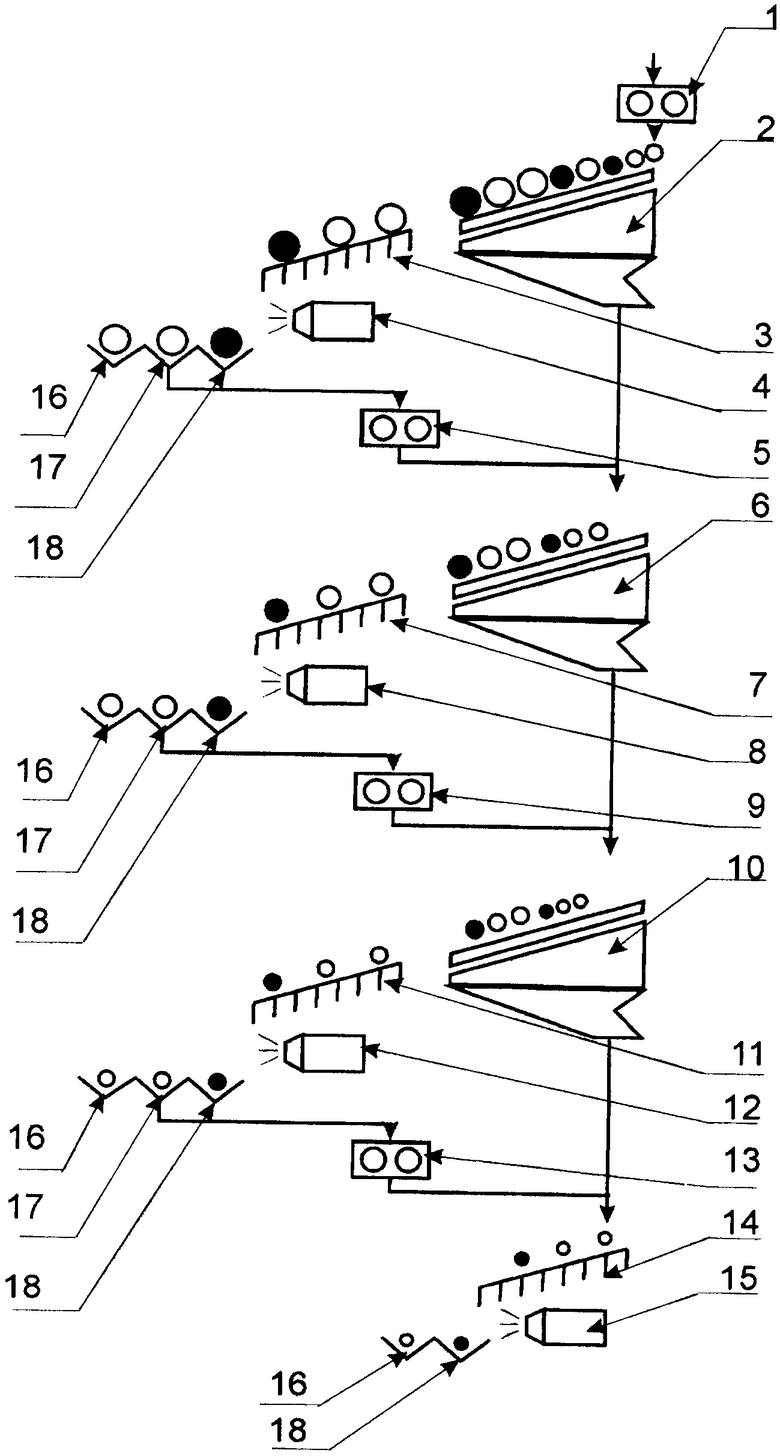

На чертеже представлена схема осуществления предлагаемого способа обогащения, где:

1 - первая валковая (щековая) дробилка;

2 - первое сито;

3 - первый транспортер;

4 - первый пневмоклассификатор;

5 - вторая валковая дробилка;

6 - второе сито;

7 - второй транспортер;

8 - второй пневмоклассификатор;

9 - третья валковая дробилка;

10 - третье сито;

11 - третий транспортер;

12 - третий пневмоклассификатор;

13 - четвертая валковая дробилка;

14 - четвертый транспортер;

15 - четвертый пневмоклассификатор;

16 - приемник для полезного ископаемого;

17 - приемник для сростков полезного ископаемого с породой;

18 - приемник пустой породы.

Предлагаемый способ сухого обогащения сырья полезных ископаемых осуществляют следующим образом (см. чертеж) предварительно подготовленное в случае необходимости сырье, имеющее размер фракций до 300 мм, подают на первую стадию обогащения. Вначале, на первой стадии, сырье дробят, например, в валковой (щековой) дробилке 1 до размера частиц от пыли до 25 мм. Размолотое сырье подают на сито 2, имеющее размер ячейки 10 мм. Частицы размером не более 10 мм, включая чистое полезное ископаемое, сростки и пустую породу соответствующих размеров, проваливаются в подситовое пространство, отделяясь таким образом от общей массы размолотого сырья. Оставшееся сырье, имеющее размеры фракции 10-25 мм, поступает по транспортеру 3 на струйный пневмоклассификатор 4, который обдувает падающие с транспортера частицы воздухом, который может быть нагрет до температуры, позволяющей струе воздуха одновременно осуществлять сепарацию частиц и осушивать их. Частицы полезного ископаемого, сростков и пустой породы имеют разный удельный вес, поэтому струя воздуха воздействует на них различным образом. Скорость струи выбирают такой, чтобы частицы пустой породы, целевого полезного ископаемого и сростки отделялись друг от друга и оседали в отдельных приемниках - частицы полезного ископаемого - в ближнем 18, частицы пустой породы - в дальнем 16, а сростки - в среднем 17. Далее частицы полезного ископаемого и пустой породы удаляют, а сростки полезного ископаемого с породой размером 10-25 мм поступают на вторую стадию обогащения, где их размалывают до размера не более 10 мм и вместе с частицами из подситового пространства первого сита 2, подают на второе сито 6, имеющее размер ячейки 5 мм. В результате частицы, имеющие размер не более 5 мм, проваливаются в подситовое пространство второго сита. Оставшиеся после просеивания частицы по транспортеру 7 поступают во второй струйный пневмоклассификатор 8. Под действием струи горячего воздуха пневмоклассификатора происходит осушка и сепарация частиц, в результате которой частицы пустой породы, целевого продукта и сростков попадают в отдельные приемники 16, 17, 18 аналогично первой стадии. Далее полезное ископаемое и пустую породу удаляют, а сростки поступают на третью стадию обогащения. На третьей стадии сростки размером 5-10 мм подают на третью валковую дробилку 9, где их дробят до размера частиц не более 5 мм. Далее размолотые сростки и сырье из подситового пространства второго сита 6 совместно подают на третье сито 10, имеющее размер ячейки 1 мм. Частицы сырья, имеющие размеры не более 1 мм, проваливаются через третье сито в подситовое пространство. Частицы большего размера по транспортеру 11 поступают на третий струйный пневмоклассификатор 12, где происходит сепарация и осушка сырья. Как и на предыдущих стадиях, частицы целевого полезного ископаемого и пустой породы извлекается из процесса, а сростки поступают на четвертую стадию. На четвертой стадии сростки с третьей стадии размером 1-5 мм размалывают в четвертой валковой дробилке 13 до размера частиц не более 1 мм. Далее размолотые сростки совместно с сырьем из подситового пространства третьего сита 10, имеющего также размер частиц не более 1 мм, подают по транспортеру 14 на четвертый пневмоклассификатор, где отделяют пустую породу от полезного ископаемого. В результате получают целевое полезное ископаемое в виде частиц размером до 25 мм. Мелкофракционное обогащенное сырье с размером частиц до 1 мм и до 5 мм для дальнейшей переработки и более удобной транспортировки может быть брикетировано известными способами в зависимости от вида полезного ископаемого.

Пример 1. Обогащение угля.

Сырье, содержащее уголь, зольностью 23.6% и влажностью 4.4% предварительно дробят до размера фракции 100-300 мм и подают на обогащение. На первой стадии обогащения исходное сырье дробят валковыми дробилками до размера частиц 0-25 мм. Полученную массу просеивают на грохоте с размером частиц сита 10 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 65°С и имеет скорость 30 м/сек. Частицы сырья имеют различные плотности, поэтому они имеют различный угол отклонения траектории от вертикали и, пройдя горизонтально движущийся поток воздуха, падают на различном расстоянии, причем уголь, имеющий меньшую плотность, падает на большем расстоянии от сопла пневмоклассификатора - в дальний бункер, пустая порода падает на меньшем расстоянии - в ближний бункер, а сростки угля с пустой породой (золой) - в средний бункер. Далее массу из среднего бункера первой стадии и подрешетный продукт первой стадии соединяют и подают на валковые дробилки второй стадии, где размалывают сырое до размера фракции 0-10 мм. Полученную массу просеивают на грохоте с размером частиц сита 5 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 65°С и имеет скорость 20 м/сек, где происходит отделение пустой породы, угля и сростков, как описано выше. Далее массу из среднего бункера второй стадии и подрешетный продукт второй стадии соединяют и подают на валковые дробилки третьей стадии, где размалывают сырье до размера фракции 0-5 мм. Полученную массу просеивают на грохоте с размером частиц сита 1 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 65°С и имеет скорость 15 м/сек, где происходит отделение пустой породы, угля и сростков как описано выше. Далее массу из среднего бункера третьей стадии и подрешетный продукт третьей стадии соединяют и подают на валковые дробилки четвертой стадии, где размалывают сырье до размера фракции 0-1 мм. Полученную массу подают на пневмоклассификатор, струя воздуха которого нагрета до 50°С и имеет скорость 10 м/сек, где происходит отделение пустой породы, угля и сростков, как описано выше. Далее отделенные частицы угля на всех стадиях объединяют и осуществляют брикетирование. Зольность обогащенного угля 8.1%, влажность 1.8%.

Пример 2. Обогащение марганцевой руды.

Руду, содержащую 15.6% - Mn, 13% - Fe, 46% - Si, 0.1% - P, менее 0.01% - S, и влажностью 3.1% предварительно дробят до размера фракции 100-300 мм и подают на обогащение. На первой стадии обогащения исходное сырье дробят валковыми дробилками до размера частиц 0-25 мм. Полученную массу просеивают на грохоте с размером частиц сита 10 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 90°С и имеет скорость 50 м/сек. Частицы сырья имеют различные плотности, поэтому они имеют различный угол отклонения траектории от вертикали и, пройдя горизонтально движущийся поток воздуха, падают на различном расстоянии, причем марганец, имеющий большую плотность, падает на меньшем расстоянии от сопла пневмоклассификатора - в ближний бункер, пустая порода падает на дальнем расстоянии - в дальний бункер, а сростки марганца с пустой породой - в средний бункер. Далее массу из среднего бункера первой стадии и подрешетный продукт первой стадии соединяют и подают на валковые дробилки второй стадии, где размалывают сырье до размера фракции 0-10 мм. Полученную массу просеивают на грохоте с размером частиц сита 5 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 85°С и имеет скорость 40 м/сек, где происходит отделение пустой породы, марганца и сростков, как описано выше. Далее массу из среднего бункера второй стадии и подрешетный продукт второй стадии соединяют и подают на валковые дробилки третьей стадии, где размалывают сырье до размера фракции 0-5 мм. Полученную массу просеивают на грохоте с размером частиц сита 1 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 70°С и имеет скорость 30 м/сек, где происходит отделение пустой породы, марганца и сростков, как описано выше. Далее массу из среднего бункера третьей стадии и подрешетный продукт третьей стадии соединяют и подают на валковые дробилки четвертой стадии, где размалывают сырье до размера фракции 0-1 мм. Полученную массу подают на пневмоклассификатор, струя воздуха которого нагрета до 100°С и имеет скорость 15 м/сек, где происходит отделение пустой породы, марганца и сростков, как описано выше. Далее отделенные частицы марганца на всех стадиях объединяют и осуществляют брикетирование. Полученное сырье содержит 48% - Mn, 8% - Fe, 15% - Si, имеет влажность 1.4%.

Пример 3. Обогащение железной руды.

Руду, содержащую 25% - Fe, 0.01% - S, 0.01% - Р, и влажностью 6.3% предварительно дробят до размера фракции 200-300 мм и подают на обогащение. На первой стадии обогащения исходное сырье дробят валковыми дробилками до размера частиц 0-25 мм. Полученную массу просеивают на грохоте с размером частиц сита 10 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 90°С и имеет скорость 50 м/сек. Частицы сырья имеют различные плотности, поэтому они имеют различный угол отклонения траектории от вертикали и, пройдя горизонтально движущийся поток воздуха, падают на различном расстоянии, причем железо, имеющее большую плотность, падает на меньшем расстоянии от сопла пневмоклассификатора - в ближний бункер, пустая порода падает на дальнем расстоянии - в дальний бункер, а сростки железа с пустой породой - в средний бункер. Далее массу из среднего бункера первой стадии и подрешетный продукт первой стадии соединяют и подают на валковые дробилки второй стадии, где размалывают сырье до размера фракции 0-10 мм. Полученную массу просеивают на грохоте с размером частиц сита 5 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 85°С и имеет скорость 40 м/сек, где происходит отделение пустой породы, железа и сростков, как описано выше. Далее массу из среднего бункера второй стадии и подрешетный продукт второй стадии соединяют и подают на валковые дробилки третьей стадии, где размалывают сырье до размера фракции 0-5 мм. Полученную массу просеивают на грохоте с размером частиц сита 1 мм. Оставшуюся после просеивания массу подают на пневмоклассификатор, струя воздуха которого нагрета до 70°С и имеет скорость 30 м/сек, где происходит отделение пустой породы, железа и сростков как описано выше. Далее массу из среднего бункера третьей стадии и подрешетный продукт третьей стадии соединяют и подают на валковые дробилки четвертой стадии, где размалывают сырье до размера фракции 0-1 мм. Полученную массу подают на пневмоклассификатор, струя воздуха которого нагрета до 100°С и имеет скорость 15 м/сек, где происходит отделение пустой породы, железа и сростков, как описано выше. Далее отделенные частицы железа на всех стадиях объединяют и осуществляют брикетирование. Полученное сырье содержит 60% - Fe, имеет влажность 3.4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РЯДОВОГО УГЛЯ | 2005 |

|

RU2268787C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ОБОГАЩЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2130340C1 |

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| Способ ускоренного определения среднего содержания драгметаллов в горной массе | 2020 |

|

RU2743543C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВОГО УГЛЯ (ВАРИАНТЫ) | 2005 |

|

RU2351408C2 |

| СПОСОБ ПЕРЕРАБОТКИ РУД | 2009 |

|

RU2413578C1 |

| Струнный классификатор | 2023 |

|

RU2805755C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ОБОГАЩЕНИЯ РУДНОЙ МАССЫ, В ТОМ ЧИСЛЕ КОНЦЕНТРАТА ИЗ СРОСТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178346C2 |

Изобретение относится к технологиям обогащения сырья полезных ископаемых и может использоваться в горнорудной, угольной и других отраслях промышленности преимущественно для переработки бедного сырья и так называемых «хвостов» - техногенных отходов переработки, из которых достаточно сложно и нерентабельно извлекать полезные ископаемые. Способ обогащения сырья полезных ископаемых включает четыре стадии, на первой из которых исходное сырье с размером фракции не более 300 мм дробят до размера частиц не более 25 мм и отделяют просеиванием частицы размером не более 10 мм, а остальное сырье разделяют по плотности на частицы пустой породы, целевого полезного ископаемого и сростки целевого полезного ископаемого с породой, на второй стадии сростки целевого полезного ископаемого с породой дробят до размера частиц не более 10 мм, от которых и от отделенного на первой стадии просеиванием сырья отделяют просеиванием частицы размером не более 5 мм, а остальное сырье разделяют по плотности на частицы пустой породы, целевого полезного ископаемого и сростки целевого полезного ископаемого с породой, на третьей стадии сростки целевого полезного ископаемого с породой дробят до размера частиц не более 5 мм, от которых и от отделенного на второй стадии просеиванием сырья отделяют просеиванием частицы размером не более 1 мм, а остальное сырое разделяют по плотности на частицы пустой породы, целевого полезного ископаемого и сростки целевого полезного ископаемого с породой, на четвертой стадии сростки целевого полезного ископаемого с породой дробят до размера частиц не более 1 мм, которые совместно с отделенным на третьей стадии просеиванием сырьем разделяют по плотности на пустую породу и целевое полезное ископаемое. Технический результат - повышение извлечения полезных компонентов из сростков. 5 з.п. ф-лы, 1 ил.

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РЯДОВОГО УГЛЯ | 2005 |

|

RU2268787C1 |

| Установка для разделения сыпучих материалов | 1984 |

|

SU1238811A1 |

| Линия для получения сухого обогащенного мелкозернистого угля | 1987 |

|

SU1507462A1 |

| Установка для измельчения и пневмосепарации сыпучих материалов | 1986 |

|

SU1328002A1 |

| СПОСОБ СУХОЙ ПЕРЕРАБОТКИ УГЛЯ | 2005 |

|

RU2282503C1 |

| СПОСОБ ОБОГАЩЕНИЯ РОССЫПЕЙ ДРАГОЦЕННЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2004 |

|

RU2268094C2 |

| СПОСОБ ОБОГАЩЕНИЯ РУДНОГО СЫРЬЯ | 1997 |

|

RU2104793C1 |

| Питательная смесь для сохранения срезанной цветущей сирени витант-3 | 1976 |

|

SU634723A1 |

| ЛЯЩЕНКО П.В | |||

| Гравитационные методы обогащения | |||

| - М.-Л.: ОНТИ, НКТП, 1935, с.194-200, 311-354. | |||

Авторы

Даты

2008-07-20—Публикация

2006-10-09—Подача