Изобретение относится к строительству, а именно к способам изготовления изделий из капиллярно-пористых материалов, преимущественно

из гипса.

Цель изобретения - снижение энергоемкости, интенсификация процесса сушки при обеспечении качества изделий .

При изготовлении капиллярно-пористых гипсовых изделий ГОТОВЯТ гипсовый раствор, вводят в него 0,5% NaCl от массы гипса, формуют изделия, устанавливают электроды и проводят сушку токами промьш1ленной часто ты плотностью 0,02-0,035 А/см в течение 13-22 мин, при этом электроды

присоединяют к двум вертикальным торцам изделий, затем проводят досуш- ,ку. К лицевым поверхностям изделий после формования прикрепляют наклонные желоба для отвода удаляемой при сушке влаги.

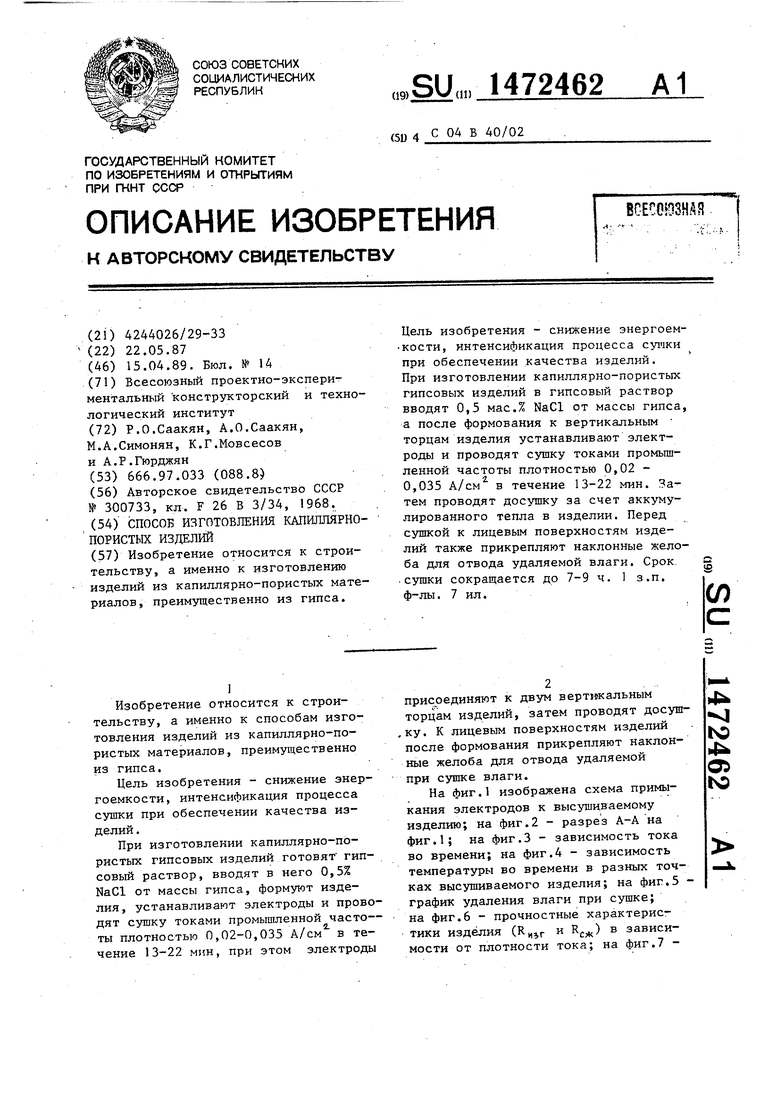

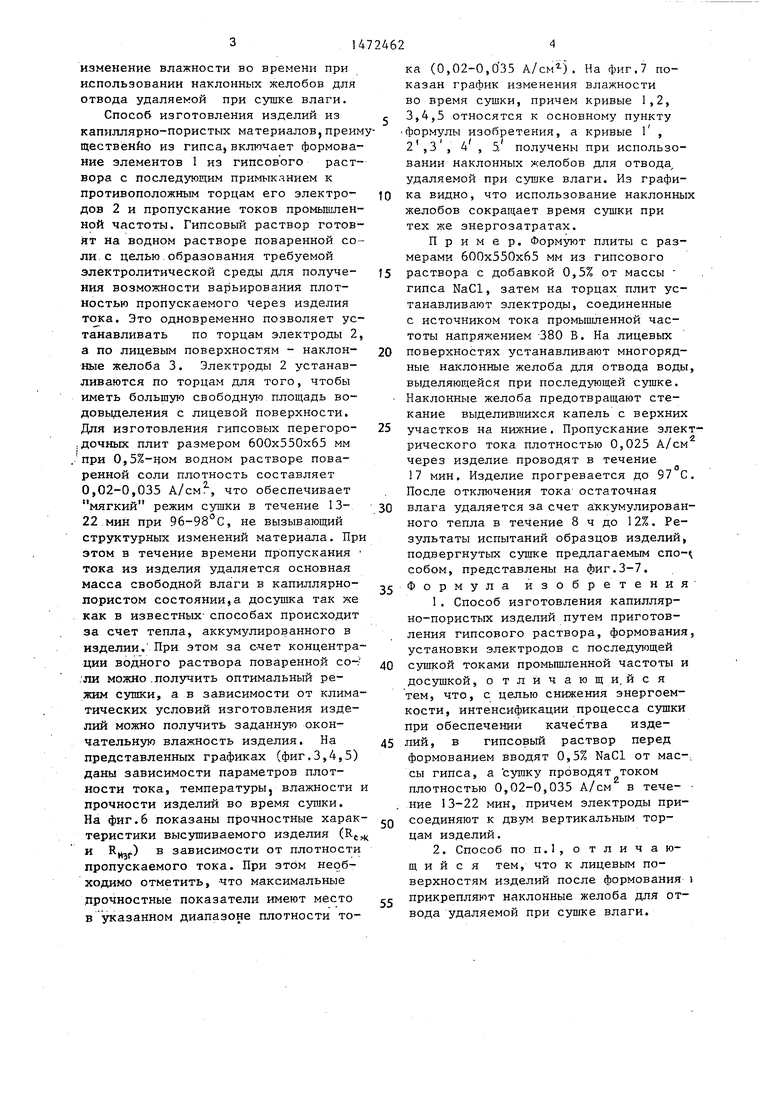

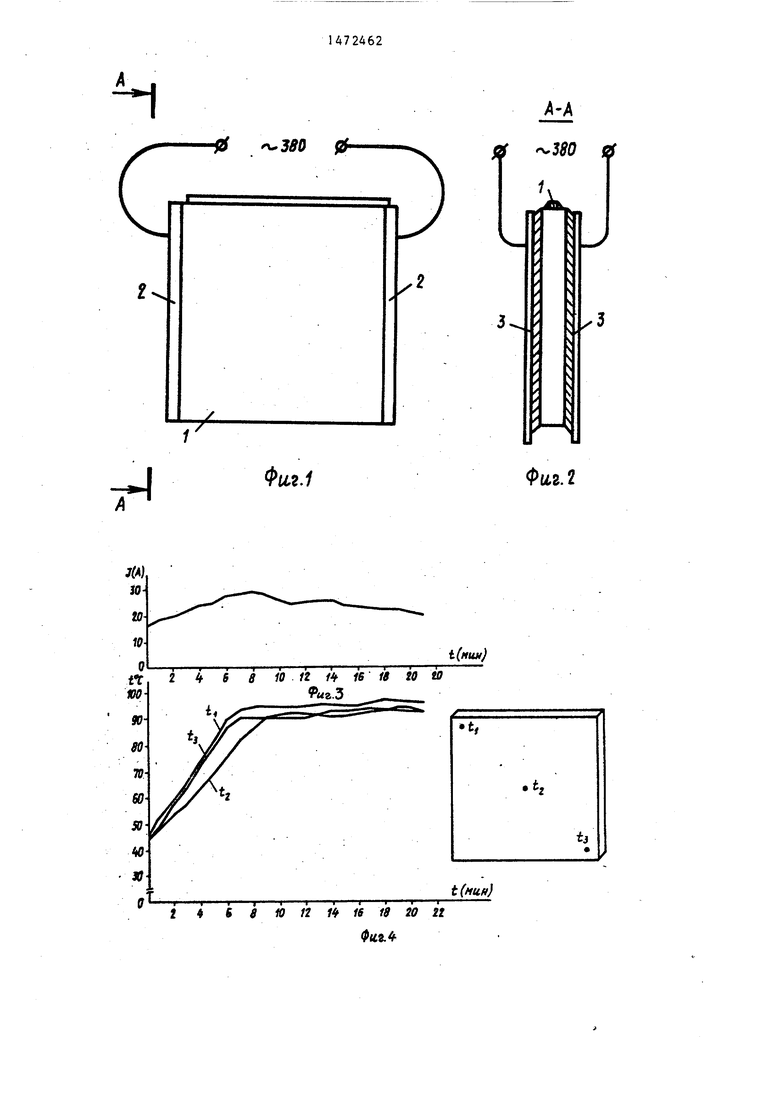

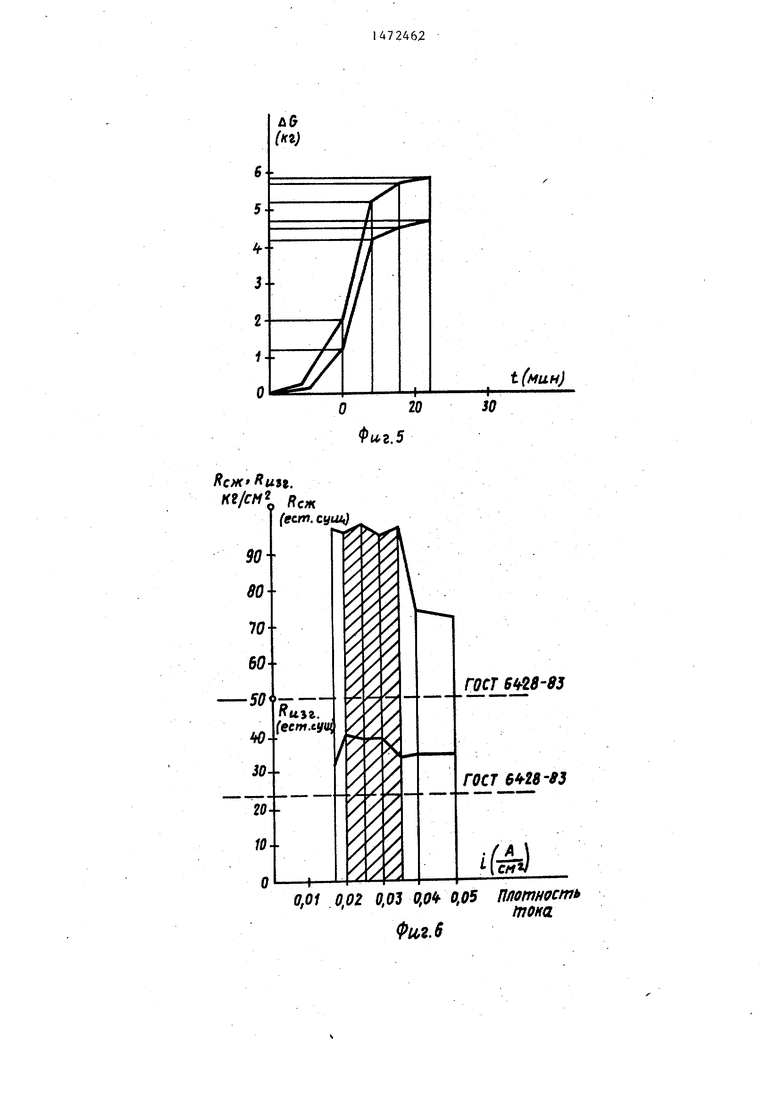

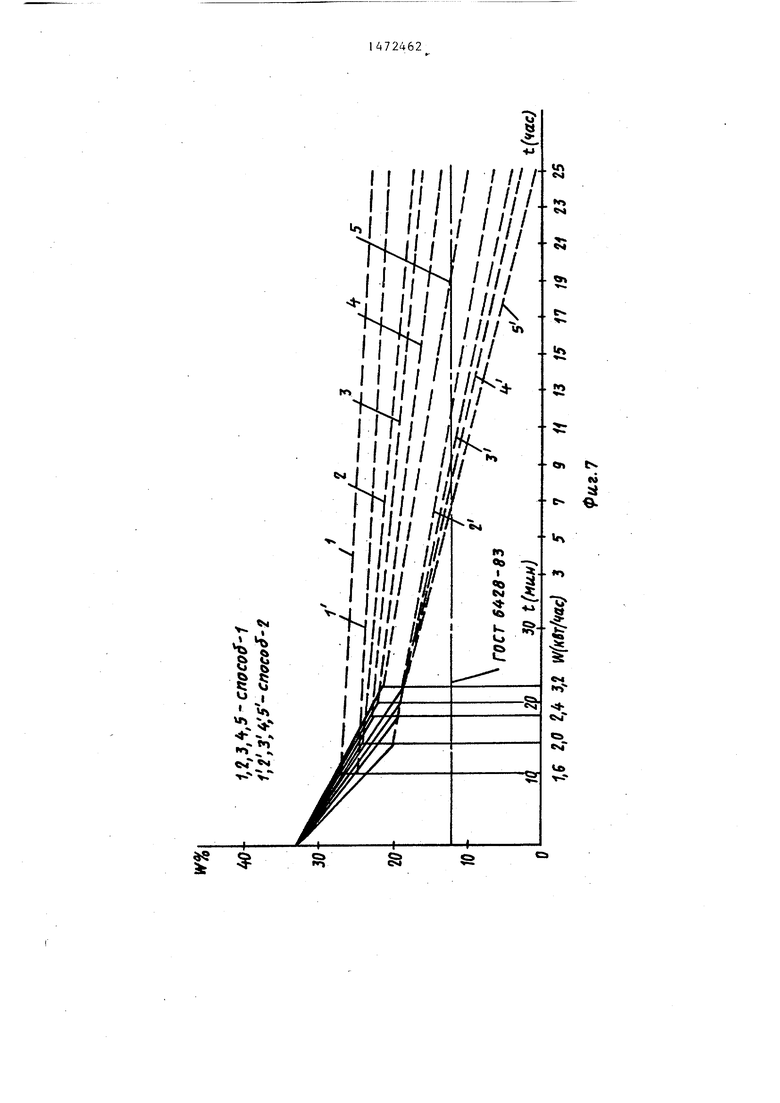

На фиг. 1 изображена схема примь - кания электродов к высушиваемому изделию; на фиг.2 - разрез А-А иа фиг.1; на фиг.З - зависимость тока во времени; на фиг.4 - зависимость температуры во времени в разных точках высушиваемого изделия; на фиг.5 график удаления влаги при сушке; на фиг.6 - прочностные характеристики изделия (R,:jr и R) в зависимости от плотности тока; на фиг.7 4ib

to

4; О5

изменение влажности во времени при использовании наклонных желобов для отвода удаляемой при сушке влаги,

Способ изготовления изделий из капиллярно-пористых материалов,преим ществёнйо из гипса, включает формование элементов 1 из гипсового раствора с последующим примыканием к противоположным торцам его электро- доз 2 и пропускание токов промьшлен- ной частоты. Гипсовый раствор готовят на водном растворе поваренной соли, с целью образования требуемой электролитической среды для получе- ния возможности варьирования плотностью пропускаемого через изделия тока. Это одновременно позволяет устанавливать по торцам электроды 2, а по лицевым поверхностям - наклон- ные желоба 3. Электроды 2 устанавливаются по торцам для того, чтобы иметь большую свободную площадь во- довьщеления с лицевой поверхности. Для изготовления гипсовых перегоро- .дочных плит размером 600x550x65 мм при 0,5%-чом водном растворе поваренной соли плотность составляет 0,02-0,035 А/см, что обеспечивает мягкий режим сушки в течение 13- 22 мин при 96-98 С, не вызывающий структурных изменений материала. При этом в течение времени пропускания тока из изделия удаляется основная масса свободной влаги в капиллярно- пористом состоянии,а досушка так же как в известных- способах происходит за счет тепла, аккумулированного в изделии. При этом за с-чет концентрации водного раствора поваренной со- /ли можно.получить оптимальный режим сушки, а в зависимости от климатических условий изготовления изделий можно получить заданную окончательную влажность изделия. На представленных графиках (фиг.3,4,5) даны зависимости параметров плотности тока, температуры, влажности и прочности изделий во время сушки. На фиг.6 показаны прочностные харак- теристики высушиваемого изделия (Rj

и

Кц,р) в зависимости от плотности

пропускаемого тока. При этом необходимо отметить, -что максимальные прочностные показатели имеют место в указанном диапазоне плотности тока (0,02-0,035 А/сн). На фиг.7 показан график изменения влажности во время сушки, причем кривые 1,2, 3,4,5 относятся к основному пункту формулы изобретения, а кривые 1 , 2,3, 4, 5/ получены при использовании наклонных желобов для отвода, удаляемой при сушке влаги. Из графика видно, что использование наклонны желобов сокращает время сушки при тех же энергозатратах.

Пример. Формуют плиты с размерами 600x550x65 мм из гипсового раствора с добавкой 0,5% от массы - гипса NaCl, затем на торцах плит устанавливают электроды, соединенные с источником тока промышленной частоты напряжением -380 Б. На лицевых поверхностях устанавливают многорядные наклонные желоба для отвода воды выделяющейся при последующей сушке. Наклонные желоба предотвращают сте- кание выделившихся капель с верхних участков на нижние. Пропускание элекрического тока плотностью 0,025 А/см через изделие проводят в течение 17 мин. Изделие прогревается до 97 С После отключения тока остаточная влага удаляется за счет аккумулированного тепла в течение 8 ч до 12%. Результаты испытаний образцов изделий, подвергнутых сушке предлагаемым способом, представлены на фиг.3-7. Формула изобретения

1.Способ изготовления капиллярно-пористых изделий путем приготовления гипсового раствора, формования установки электродов с последующей сушкой токами промьш1ленной частоты и досушкой, отлйчающи, йся тем, что, с целью снижения энергоемкости, интенсификации процесса сушки при обеспечении качества изделий, в гипсовый раствор перед

формованием вводят 0,5% NaCl от маесы гипса, а сушку проводят током плотностью 0,02-0,035 А/см в тече- ние 13-22 мин, причем электроды присоединяют к двум вертикальным торцам изделий.

2.Способ поп.1,отличаю- щ и и с я тем, что к лицевым поверхностям изделий после формования прикрепляют наклонные желоба для отвода удаляемой при сушке влаги.

3ffD

А А ef 380 йГ

-х

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гипсовых изделий | 1980 |

|

SU876619A1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 1971 |

|

SU300733A1 |

| Стыковое соединение гипсовых плит перегородок | 1987 |

|

SU1502737A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТОРФА | 1992 |

|

RU2084489C1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1458237A1 |

| Формообразующее устройство для изготовления строительных изделий из быстротвердеющих смесей | 1986 |

|

SU1380967A1 |

| ФОРМА ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2369476C1 |

Изобретение относится к строительству, а именно к изготовлению изделий из капиллярно-пористых материалов, преимущественно из гипса. Цель изобретения - снижение энергоемкости, интенсификация процесса сушки при обеспечении качества изделий. При изготовлении капиллярно-пористых гипсовых изделий в гипсовый раствор вводят 0,5 мас.% NACI от массы гипса, а после формования к вертикальным торцам изделия устанавливают электроды и проводят сушку токами промышленной частоты плотностью 0,02-0,035 А/см2 в течение 13-22 мин. Затем проводят досушку за счет аккумулированного тепла в изделии. Перед сушкой к лицевым поверхностям изделий также прикрепляют наклонные желоба для отвода удаляемой влаги. Срок сушки сокращается до 7-9 ч. 1 з.п. ф-лы, 7 ил.

Г

rl

Фи,2.1

т

}он W

2 6 8 10 1Z I t 1В 1в го to

fuz.5

i,

t 4 в в Ю }2 1 IS 18 20 2t

Фи,2.

fM

Фи,г.2

t(HUIt}

t«

t.

t3

t (мин)

.

Ясж

(ест. cyijj

0во10 60- 50

)- 30-7о- -10..

О

ГОСТ 6 28-93

(игг. (еетлущ

ГОСТ

001 OOZ 0.03 ОМ 0.05 плотности тока.

Фи.г.б

ГОСТ 6 28-93

ГОСТ

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU300733A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-04-15—Публикация

1987-05-22—Подача