:

эо U1

on

Изобретение относится к строительным материалам и может быть использовано в производстве сухой гипсовой штукатурки, в частности гипсокартонных листов.

По основному авт.св. № 1074845 известна сырьевая смесь для изгото ления теплозвукоизоляционных издеЛИЙ ij , включающая строительный гипс, сульфитно-дрожжевую бражку (СДБ) стекловолокно, смесь натриев солей сернокислых эфиров вторичных спиртов С,--С,л 5 молотый гипсовый к мень с удельной поверхностью 500800 , молотый гипсовый камень с удельной поверхностью 8001500 .и воду при следующем соотношении компонентов, мас.%: Строительный

58,00-69,00 гипс

СДБ (в расчете на сухое вещество)

0,20-0,50 0,07-0,30 Стекловолокно Смесь натриевых солей сернокислых эфиров вторичных спиртов

0,02-0,30

Молотый гипсовый камень с удельной поверхностью

500-800 см2/г 0,90-1,20 Молотый гипсовый камень с удельной поверхностью

800-1500 0,50-0,60 ВодаОстальное

Свежеприготовленная вспененная масса из указанной смеси обладает повышенными устойчивостью и механической прочностью, а затвердевшая масса - достаточно высокой адгезие к картону. Пеногипсрволокнистый слой готовых гипсокартонных листов .имеет высокоразвитую замкнутую пористую структуру.

Изготовленные на основе этой сьфьевой смеси гипсокартонные лист имеют неудовлетворительную ударную вязкость, которая характеризует плохую гвоздимость, в результате чего при монтаже гипсокартонных литов в процессе ввинчивания в них шурупов или забивания гвоздей происходит растрескивание кромок гипсокартонных листов, что приводит к их порче. Неудовлетворительная гвоздимость гипсокартонных листов обусловлена тем, что гипсокартонные листы в процессе их изготовления требуют длительной сушки из-за наличия высокоразвитой, главным образом замкнутой, пористости пеногипсоволокнистого слоя и практически неразвитой капиллярной пористости. Высокоразвитая замкнутая пористость пеногипсоволокнистого слоя гипсокартонных листов придает последним достаточно высокие теплозвукоизоляционные свойства, но затрудняет диффузионные процессы по удалению влаги при сушке гипсокартонных листов. Поэтому процесс сушки является длительным, а при длительной сушке края гипсокартонных листов пересыхают, в результате чего резко падает гвоздимость гипсокартонных листов. Применение повьш1енной температуры сушки гипсокартонных листов (свьшге 200 С) для ее ускорения недопустимо, так как в этом случае наблюдается еще большее пересушивание краев гипсокартонных листов, приводящее к потере-механической прочности. Кроме того, гипсокартонные листы, изготовленные на основе этой сырьевой смеси, обладают недостаточно высокой стойкостью к ударным нагрузкам.

Целью изобретения является ускорение сушки, повьш1ение ударной вязкости и стойкости к ударным нагрузкам. . I

Поставленная цель достигается тем, что сырьевая смесь для изготовления теплозвукоизоляционных издели включающая строительный гипс, СДБ, стекловолокно, смесь натриевых солей сернокислых зфиров вторичных спиртов C/-,jg , молотый гипсовый камень с удельной поверхностью 500;800 , молотый гипсовый камень с удельной поверхностью 8001500 и воду при следующем соотношении компонентов, мас.%;

Строительный

58,00-69,00

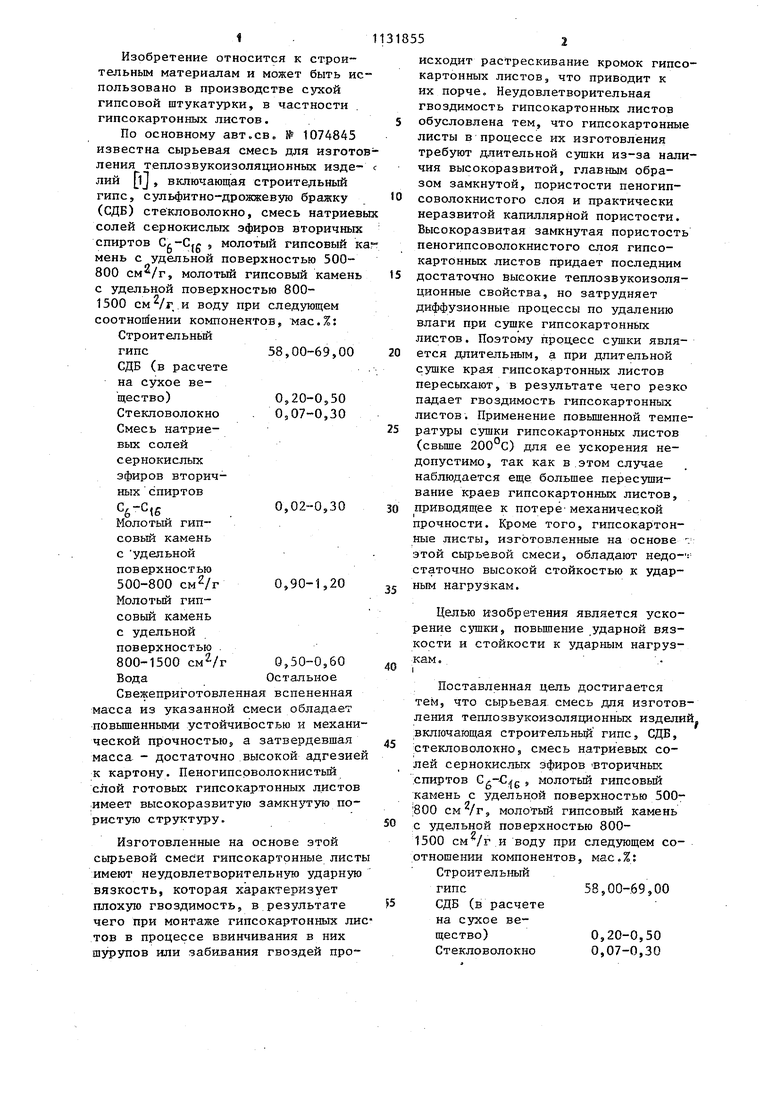

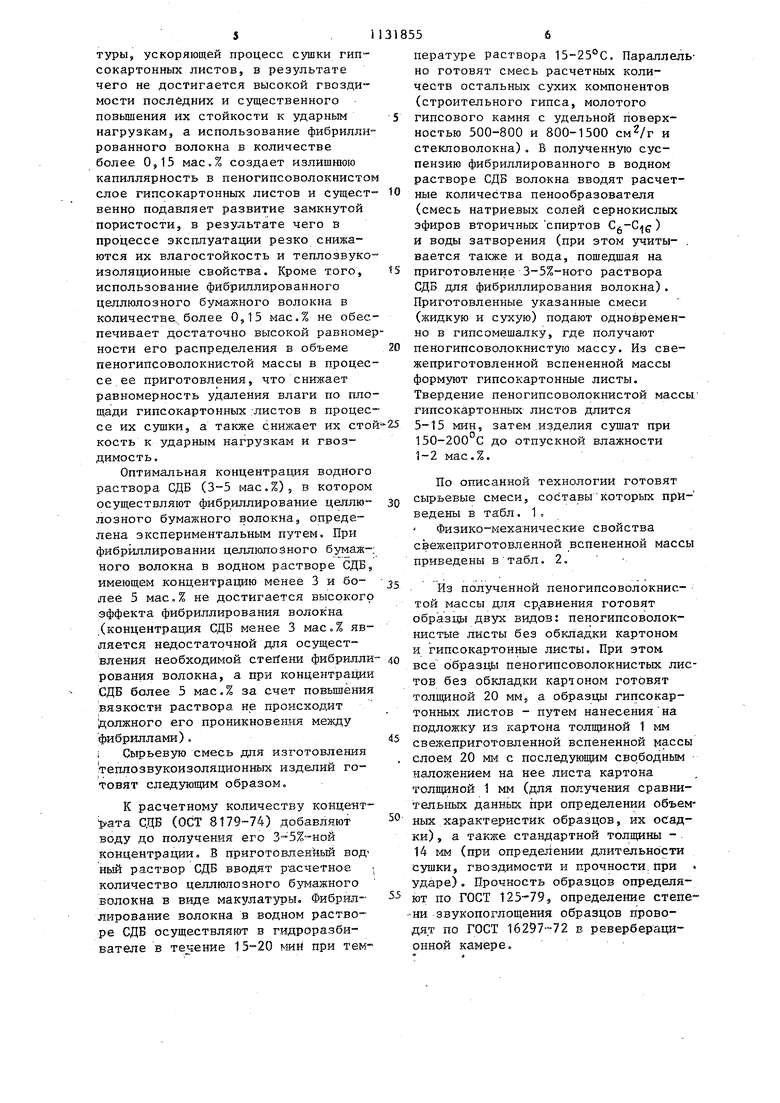

0,20-0,50 0,07-0,30 3 Смесь натриевых солей сернокислых эфиров вторичных спиртов Cg-C 0,02-0,30 Молотый гипсовый камень с удельной поверхностью 500-800 0,90-1,20 Молотый гипсовый камень с удельной поверхностью 800-1500 0,50-0,60 ВодаОстальное дополнительно содержит фибриллированное в 3-5%-ном водном растворе СДВ целлюлозное бумажное волокно в количестве 0,07-0,15 мас.%. В да.нной сырьевой смеси в качес ве исходного сьфья - целлюлозного бумажного волокна - может быть использ.ована обычная бумажная макулатура. При известном роспуске макулатуры в воде без каких-либо добавок осуществляемом в гидроразбивателе, происходит расщепление макулатуры до отдельных волокон без существен ного дальнейшего расщепления их на составляющие волокон - фибриллы. Процесс фибриллирования представля ет собой продольное расщепление волокон целлюлозы на отдельные бол тонкие волоконца -фибриллы. Известное фибриллирование целлю лозы путем обработки ее концентрир ванными растворами щелочей с после дующим разложением образовавшейся щелочной целлюлозы, этерификацией с последующим омылением сложных эф ров целлюлозы характеризуется значительной сложностью проведения химических .процессов, дополнительным расходом химических реактивов и, кроме того, имеет место существенное поперечное разрушение фибри При фибриллировании целлюлозных волокон путем размола происходит как «продольное расщепление между бой фибрилл, так и поперечное их разрушение, в результате чего раз лотые целлюлозные волокна ствойст волокнистости теряют,превращаясь главным образом, в тонкодисперсны порошок. Фибриллированйе целлЕолозного бумажного волокна предлагаемой сырьевой смеси осуществляют в водном растворе сульфитно-дрожжевой брая(;ки, которую учитывают при количественном расчете компонентов сьфьевой смеси, т.е. без какого-либо.дополнительного расхода химических реактивов. Сродство лигносульфонатов сульфитно-дрожжевой бражки и целлюлозы обеспечивает протекание процесса фибриллирования целлюлозного бумажного волокна в мягких условиях, т.е. происходит в основном продольное расщепление между собой фибрилл без их поперечного разрушения, в результате чего используемое в предлагаемой сырьевой смеси фибриллирование в 3-5%-ном водном растворе СДБ целлюлозное бумажное волокно, сохраняя высокоразвитую замкнутую пористую структуру пеногипсоволокнистого слоя гипсокартонных листов, создает в последнем также и микрокапиллярную пористую структуру, позволяющую существенно ускорить диффузионные процессы по удалению влаги при сушке гипсокартонных листов, т.е. существенно ускорить Процесс сушки. При этом влага из пеногипсоволокнистого слоя гипсокартонных листов в процессе сушки удаляется равномерно по всей их пло-1щади без пересушивания краев гипсокартонных листов, что обеспечивает их высокую гвоздимость. Высокая гвоздимость гипсокартонных листов обусловлена также тем, что в процессе фибриллирования целлюлозного, бумажного волокна в водном растворе СДБ обладающие клеящими свойствами лигносульфонаты СДБ проникают вглубь волокна, что обеспечивает его высокую когезию с гипсом и стекловолокном в пеногипсоволокннстом слое гипсокартонных листов. Кроме того, наличие в сырьевой смеси фибриллированного указанными средствами целлюлозного бумажного волокна позволяет существенно повысить стойкость гипсокартонных листов к ударным нагрузкам. Использование в данной сырьевой смеси фибриллированного целлюлозного бумажного волокна в количестве менее 0,07 мас.% не создает в доста точной мере микрокапиллярной структуры, ускоряющей процесс С5Ш1Ки гипсокартонных листов, в результате чего не достигается высокой гвоздимости последних и существенного повышения их стойкости к ударным нагрузкам, а использование фибрилли рованного волокна в количестве более 0,15 мас.% создает излишнюю капиллярность в пеногипсоволокнисто слое гипсокартонных листов и сущест веннр подавляет развитие замкнутой пористости, в результате чего в процессе эксплуатации резко снижаются их влагостойкость и теплозвуко изоляционные свойства. Кроме того, использование фибриллированного целлюлозного бумажного волокна в количестве, более 0,15 мас.% не обес печивает достаточно высокой равноме ности его распределения в обьеме пеногипсоволокнистой массы в процес се ее приготовления, что снижает равномерность удаления влаги по пло щади гипсокартонных -листов в процес се их сушки, а также с.нилсает их сто кость к ударным нагрузкам и гвоздимость, Оптимальная концентрация водного раствора СДБ (3-5 ), в котором осуществляют фибриллирование целлю™ лозного бумажного волокна, определена экспериментальным путем. При фибрйллировании целлюлозного бумажного волокна в водном растворе СДБ, имеющем концентрацию менее 3 и более 5 мас,% не достигается высокого эффекта фибриллирования волокна .(концентрация С.ДБ менее 3 масо% является недостаточной для осуществления необходимой степени фибрилли рования волокна, а при концентрации СДБ более 5 мае, % за счет повьш1ения вязкости раствора не происходит 1должного его проникновения между фибриллами). i Сырьевую смесь для изготовления теплозвукоизоляционных изделий готовят следзгющим образом. К расчетному количеству концевт1 ата СДБ (ОСТ 8179-74) добавляют воду до получения его 3-5%-ной концентрации, В приготовлен ьй вод раствор СДБ вводят расчетное количество целлюлозного бумажного волокна в виде макулатуры. Фибриллирование волокна в водном растворе СДБ осуществляют в гидроразбивателе в течение 15-20 мин при температуре раствора 15-25°С. Параллельно готовят смесь расчетных количеств остальных сухих компонентов (строительного гипса, молотого гипсового камня с удельной поверхностью 300-800 и 800-1500 и стекловолокна). В полученную суспензию фибриллированного в водном растворе СДБ волокна вводят расчетные количества пенообразователя (смесь натриевых солей сернокислых эфиров вторичных спиртов С(,-Сц ) и воды затворения (при этом учиты- . вается та1сже и вода, пошедшая на приготовление 3-5%-но-го раствора СДВ для фибрнллирования волокна). Приготовленные указанные смеси (жидкую и сухую) подают одновременно в гипсомешалку, где получают пеногипсоволокнистую массу. Из свежеприготовленной вспененной массы формуют гипсокартонные листы. Твердение пеногипсоволокнистой массыгипсокартонных листов длится 5-15 мин, затем изделия сушат при 150-200 С до отпускной влажности 1-2 мас.%. По описанной технологии готовят сырьевые смеси, составыкоторых приведены в табл. 1, Физико-механические свойства свежеприготовленной вспененной массы приведены втабл. 2. Из полученной пеногипсоволокнис- той массы для ср,авнения готовят образцы двух видов: пеногипсоволокнистые листы без обкладки картоном и гипсокартонные листы. При этом все образцы пеногипсоволокнистых листов без обкладки картоном готовят толщиной 20 мм, а образцы гипсокартонных листов - путем нанесенияна подложку из картона толщиной 1 мм свежеприготовленной вспененной массы слоем 20 мм с последующим сво,бодным наложением на нее листа картона толщиной 1 мм (для получения сравнительных данных при определении объемных характеристик образцов, их осадки) , а также стандартной толщины 14 мм (при определении длительности сушки, гвоздимости и прочности.при ударе). Прочность образцов определяют по ГОСТ 125-795 определение степени звукопоглощения образцов провоят по ГОСТ 16297--72 в реверберационной камере.

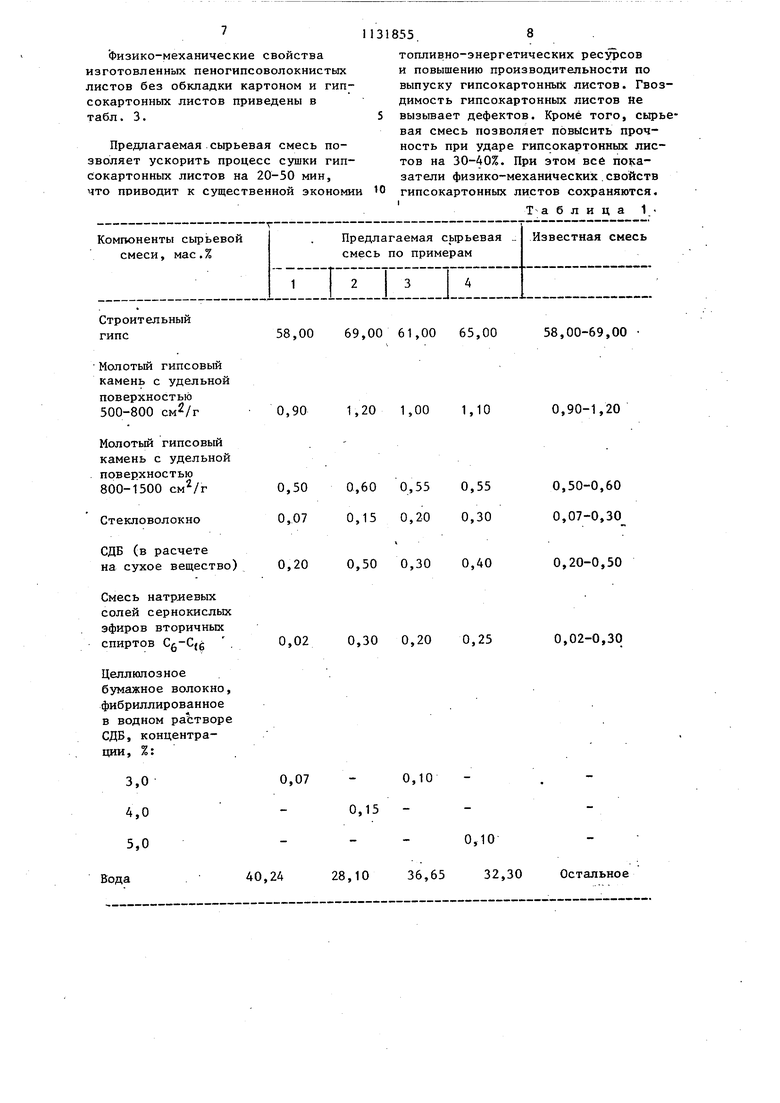

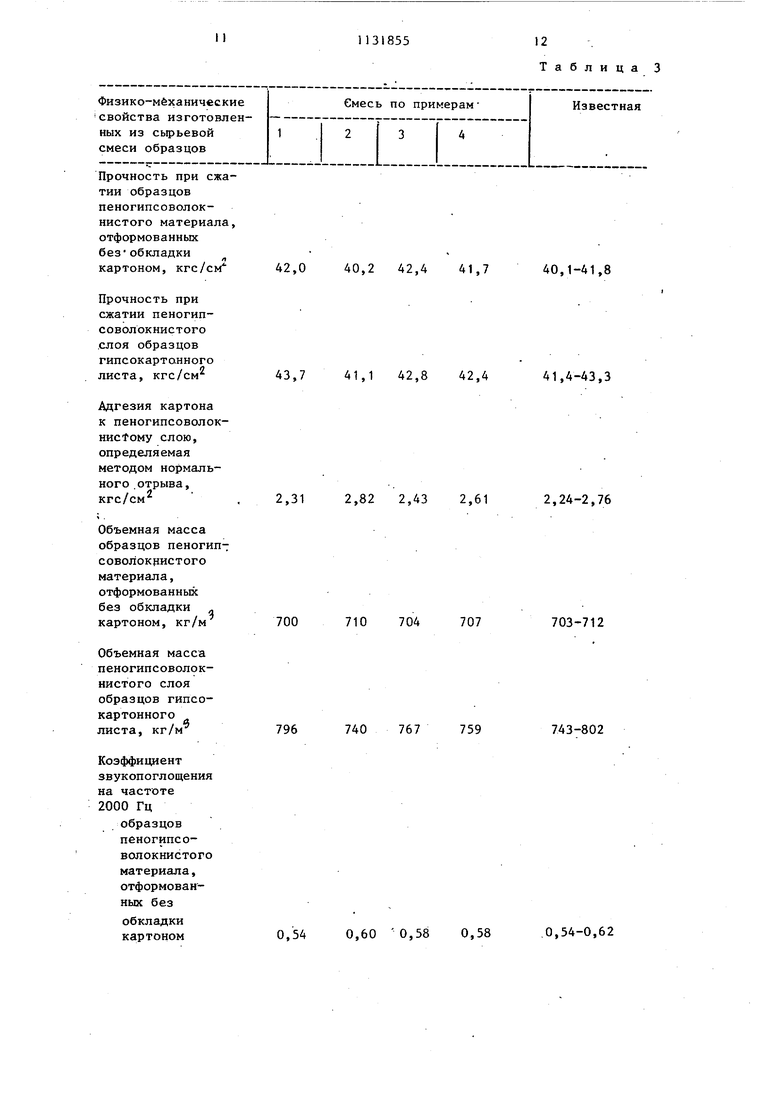

Физико-механические свойства изготовленных пеногипсоволокнистых листов без обкладки картоном и гипсокартонных листов приведены в табл. 3.

Предлагаемая сырьевая смесь позволяет ускорить процесс сушки гипсокартонных листов на 20-50 мин, что ПРИВОДИТ к существенной экономии

топливно-энергетических ресурсов и повышению производительности по выпуску гипсокартонных листов. Гвоздимость гипсокартонных листов не вызьтает дефектов. Кроме того, сырьевая смесь позволяет повысить прочность при ударе гипсокартонных листов на 30-40%. При этом все показатели физико-механических свойств гипсокартонных листов сохраняются.

Т-а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ С ВЫСОКИМ КОЭФФИЦИЕНТОМ ВЫТЯЖКИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2596521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТЫХ ПОДЛОЖЕК | 2012 |

|

RU2560349C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОФИБРИЛЛЯРНЫХ ЦЕЛЛЮЛОЗНЫХ ГЕЛЕЙ | 2014 |

|

RU2671320C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2010 |

|

RU2531254C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ НАНОФИБРИЛЛЯРНЫХ ГЕЛЕЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2570472C2 |

| Сырьевая смесь для изготовления сухой штукатурки | 1982 |

|

SU1100264A1 |

| Сырьевая смесь для изготовления гипсокартонных листов | 1984 |

|

SU1250544A1 |

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2570470C2 |

| ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, СПОСОБЫ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, ПРОДУКТЫ, СОДЕРЖАЩИЕ ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, И СПОСОБЫ ПОЛУЧЕНИЯ ТАКИХ ПРОДУКТОВ | 2013 |

|

RU2707797C2 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗБУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ по авт.св. № 1074845, отличающаяся тем, что, с целью ускорения сушки, повышения ударной вязкости и стойкости к ударным нагрузкам, она дополнительно содержит фибриллированное в 3-5%-ном водном растворе сульфитно-дрожжевой бражки целлюлозное бумажное волокно в количестве 0,07-0,15 мас.%. (S S (Л

Строительный 58,00 69,00 61,00 гипс Молотый гипсовый камень с удельной поверхностью 500-800 см2/г Молотый гипсовый камень с удельной поверхностью 800-1500 Стекловолокно СДБ (в расчете на сухое вещество) Смесь натриевых солей сернокислых эфиров вторичньк спиртов (g , Целлюлозное бумажное волокно, фибриллированное в водном растворе СДВ, концентрации , %: 28,10 40,24 1,20 1,00 0,60 0,55 0,15 0,20 0,50 0,30 0,30 0,20 36,6 58,00-69,00 00 0,90-1,20 0 0,50-0,60 0,07-0,30 0,20-0,50 0 0,02-0,30 5 0 32,30 Остальное

Осадка массы под собственным весом в течение первых 5 мин, после ее приготовления, характеризующая устойчивость свежеприготовленнойвспененной массы, %

Толщина пеногипсоволокнистогослоя листа, полученного нанесением на лис картона массы слоем 20 мм с последующим свободным наложен evl на нее листа картона толвдной 1 мм, характеризующая механическую прочность свежеприготовленной, вспененной массы, мм

Суммарная осадка вспененной массы (под воздействием собственного веса и наложения .листа картона), %

Таблица 2

0,5 0,6 0,6

0,5-0,9

19,Q 18,5 18,6

17,5-19,0

5,0-12,5

5,0 7:,5 7,0

аа,

л

42,0

40,2 42,4 41,7

43,7

41,1 42,8 42,4 . 2,31

2,82 2,43 2,61

700

796

740 767 759

0,54

Таблица 3

40,1-41,8

41,4-43,3

2,24-2,76

710 704 707

703-712

743-802

0,54-0,62

0,60 0,58 0,58

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-12-30—Публикация

1983-06-27—Подача