1

Изобретение относится к энергомашиностроению и может быть использовано в паротурбинных установках.

Известна конструкция цилиндра паротурбинной установки, состоящего из подвижной (вращающейся) части турбины (ротора) и неподвижной части турбины - наружного корпуса с установленными в нем уплотнениями и внутреннего корпуса, с установленными в нем сопловыми коробками и диафрагмами, при этом внутренний и наружньй корпусы соединены между собой паровпускными гильзами, клапанные коробки с регулирующе - запорными устройствами (клапанами) размещены на наружном корпусе. Известная конструкция цилиндра используется в паротур- боустановках, работаклцих, как правило, на закритических параметрах пара (давление 24 МПа, температура 540°С),

б

сл

с

поскольку уменьшает температурные перепады и перепады давления на корпусы турбины в сравнении с однокор- пусной конструкцией.

Недостатком известного цилиндра является пониженная надежность в связи с работой клапанных коробок под большим перепадом давлений и температур, вызывающих повышенные механические и термические напряжения в стенках коробки. Увеличение толщины стенок для снижения уровня напряжений увеличивает металлоемкость и трудоемкость изготовления клапанных коробок, а также отрицательно влияет на режимы пуска турбины из-за снижения скорости прогрева клапанных

.коробок, что .ведет к недовыработке электроэнергии. Установка паровых коробок на наружном корпусе кроме увеличения массы турбины в целом уве ю

о

4ib

личивает и вертикальные габариты ее, что ведет к увеличению высоты машинного зала электростанции.

Известен цилиндр турбины, содержащий наружный и внутренний корпусы, в последнем из которых размещена сопловая коробка, сообщенная с клапанной коробкой патрубком, подвижно соединенным с входным патрубком сопловой коробки.

Недостатком данной конструкции является пониженная надежность в связи с работой клапанных коробок под большим перепадом давлений и температур. Увеличение же толщины стенок клапанной коробки с целью снижения уровня напряжений в них увеличивает металлоемкость, соответственно увеличивается трудоемкость Изготовления (усложняется технологическое оборудование для изготовления отливки большей массы), при этом увеличивается вероятность появления дефектов при литье, кроме того, снижается скорость прогрева клапанных коробок, в результате чего увеличивается время пуска турбоустановки.

Целью изобретения является повьше- ние экономичности и надежности, снижение металлоемкости и трудоемкости изготовления цилиндра.

Цель достигается тем, что в цилиндре турбины, содержащем наружный и внутренний корпусы, в последнем из которых размещена цопловая коробка, сообщенная с клапанной коробкой патрубком, подвижно соединенным с входным патрубком сопловой коробки, клапанная коробка размещена между внутренним и наружным корпусами и соединена неподвижно с последним.

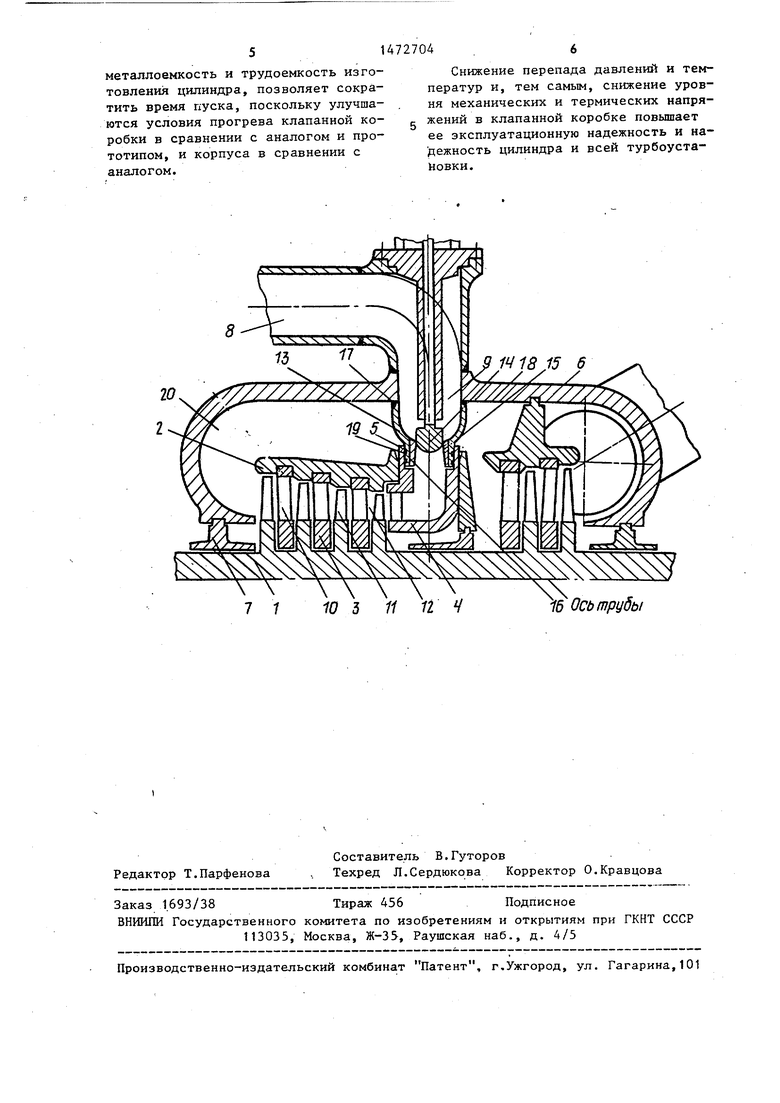

На чертеже изображен предлагаемый цилиндр турбины.

I Цилиндр турбины содержит ротор 1, внутренний корпус 2 с установленными в него диафрагмами 3, сопловую коробку 4 с входным патрубком 5, наружный корпус 6 с установленными в нем уплотнениями 7 соединен с пароподводя- щим трубопроводом 8 через паровпускное отверстие 9. Направляющие лопатки 10 диафрагм 3 и рабочие лопатки 11 ротора 1 формируют проточную част 12. Между наружным 6 и внутренним 2 корпусами установлена клапанная коробка 13 с находящимся в ней регули- рующе-запорным устройством, содержащим чашку 14 клапана и седло 15, по

10

f520 25

ь 2704. 4

мещенное в патрубке 16, Торцовая поверхность 17 клапанной коробки 13 жестко соединена с внутренней поверхностью 18 наружного корпуса 6. Патрубок 16 клапанной коробки 13 помещен во входной патрубок 5 сопловой коробки 4 и подвижно соединен с ним. Между патрубками 5 и 16 установлены уплотнительные (поршневые) кольца 19 для снижения протечек пара из сопловой коробки 4 в зону 20 между внутренним и наружньм корпусами 2 и 6. Пароподводящий трубопровод 8 жестко соединен с наружной поверхностью 21 наружного корпуса 6.

Цилиндр турбины работает следующим образом.

Рабочая среда (пар) подается из парогенератора (на чертеже не показан) по подводящему трубопроводу 8 через паровпускное отверстие 9 в клапанную коробку 13. Пуск турбины осуществляется отрывом чашки 14 клапана от- седла 15, установленного в клапан- ной коробке 13. Пар, проходя сопловую коробку 4, попадает в проточную часть 12, организованную рабочими лопатками 11 ротора 1 и направляющими лопатками 10 диафрагм 3.

По мере прохождения проточной части 12 параметры пара снижаются. Поток пара, пройдя проточную часть 12, во внутреннем корпусе 2 разворачивается на 180° и направляется в следующую проточную часть (в описываемом варианте) или на выхлоп, или на отбор в зависимости от конструкции и назначения турбины.

Между внутренним и наружным корпусами 2 и 6 образуется зона с пониженными параметрами, по сравнению с начальными параметрами пара, что дает возможность снизить перепад на наружный корпус 6, внутренний корпус 2 и на клапанную .коробку 13. Температурные перемещения наружного корпуса 6 относительно внутреннего корпуса 2 компенсируются подвижным соединением патрубка 16 клапанной коробки 13с входным патрубком 5 сопловой коробки 4.

Таким образом, размещение клапанной коробки между внутренним и наружным корпусами снижает перепад давлений, действующих на ее стенки и перепад температур в них. Это позволяет сделать стенки клапанной короб- леи тоньше, соответственно снизить

30

35

40

45

50

55

металлоемкость и трудоемкость изготовления цилиндра, позволяет сократить время пуска, поскольку улучшаются условия прогрева клапанной коробки в сравнении с аналогом и прототипом, и корпуса в сравнении с аналогом.

1472704 .6

Снижение перепада давлений и температур и, тем самым, снижение уровня механических и термических напряжений в клапанной коробке повышает ее эксплуатационную надежность и надежность цилиндра и всей турбоуста- Новки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278277C1 |

| Паротурбинная установка с охлаждением элементов проточной части цилиндра низкого давления на малорасходных режимах | 2022 |

|

RU2793874C1 |

| Сопловая коробка паровой турбины | 1990 |

|

SU1749493A1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ С РЕГУЛИРУЮЩИМ ОТСЕКОМ | 2014 |

|

RU2576392C2 |

| Двухпоточный цилиндр паровой турбины | 1983 |

|

SU1160060A1 |

| УСТРОЙСТВО СОПЛОВОГО ПАРОРАСПРЕДЕЛЕНИЯ ЦИЛИНДРА ВЫСОКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2211338C2 |

| КОРПУС ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2265729C2 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| УСТРОЙСТВО ДЛЯ ПРОГРЕВА ПЕРЕПУСКНЫХ ТРУБ ОТ РЕГУЛИРУЮЩИХ КЛАПАНОВ К ЦИЛИНДРУ ПАРОВОЙ ТУРБИНЫ | 1991 |

|

RU2028462C1 |

| Способ контроля прогрева ротора турбины | 1983 |

|

SU1101563A1 |

Изобретение относится к энергомашиностроению и может быть использовано в паротурбинных установках. Цель изобретения - повышение экономичности, надежности, снижение металлоемкости и трудоемкости изготовления цилиндра. Цилиндр содержит наружный и внутренний корпусы, в последнем размещена сопловая коробка, сообщенная с клапанной коробкой паирубком, подвижно соединенным с входным патрубком сопловой коробки. Клапанная коробка размещена между внутренним и наружным корпусами и соединена неподвижно с последним. 1 ил.

v

7 1 10 3 // П V

л

16 Ось труды

| Жирицкий Г.С | |||

| Конструкция и расчет на прочность деталей паровых турбин | |||

| М.-Л.: Госэнергоиздат, 1960, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| 0 |

|

SU362938A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1984-02-06—Подача