1

Изобретение относится к фрикционным стопорным механизмам и может быть использовано преимущественно на стендах-имитаторах дорожных неровностей, предназначенных для испытаний на на- 5 дежность и прочность тяжеловесных транспортных средств и размещенного в их кузове оборудова.ния.

Цель изобретения - упрощение конструкции и повышение надежности сто- 10 порного механизма.

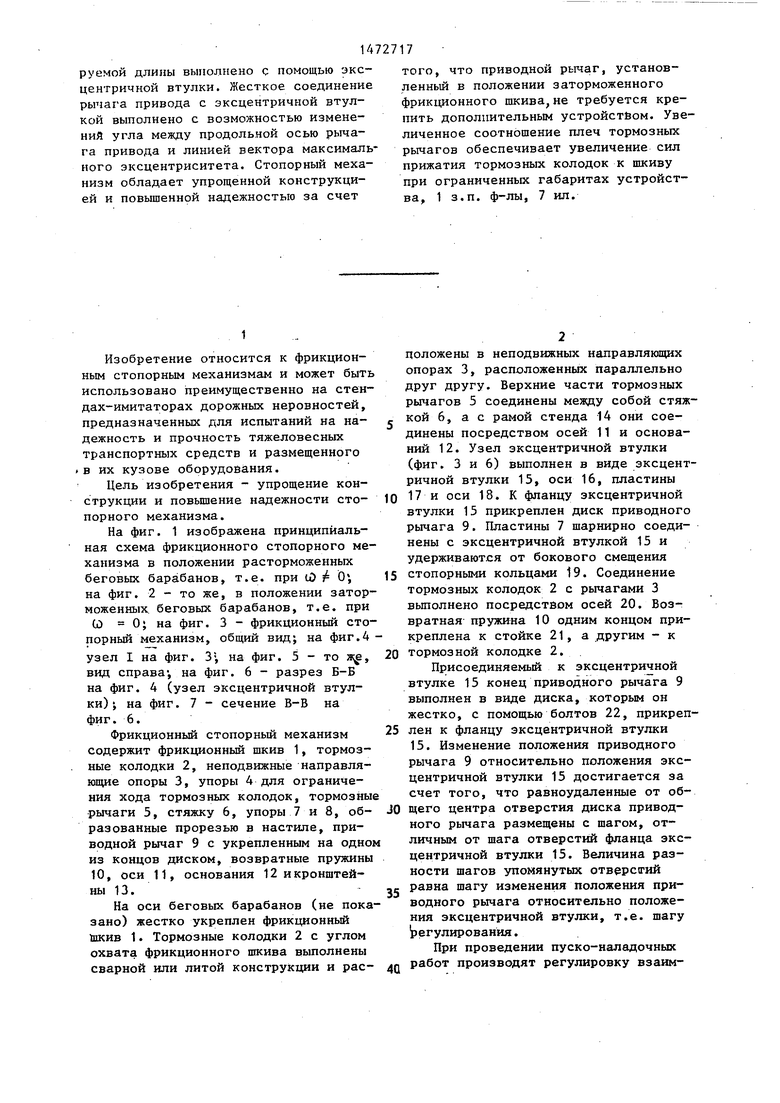

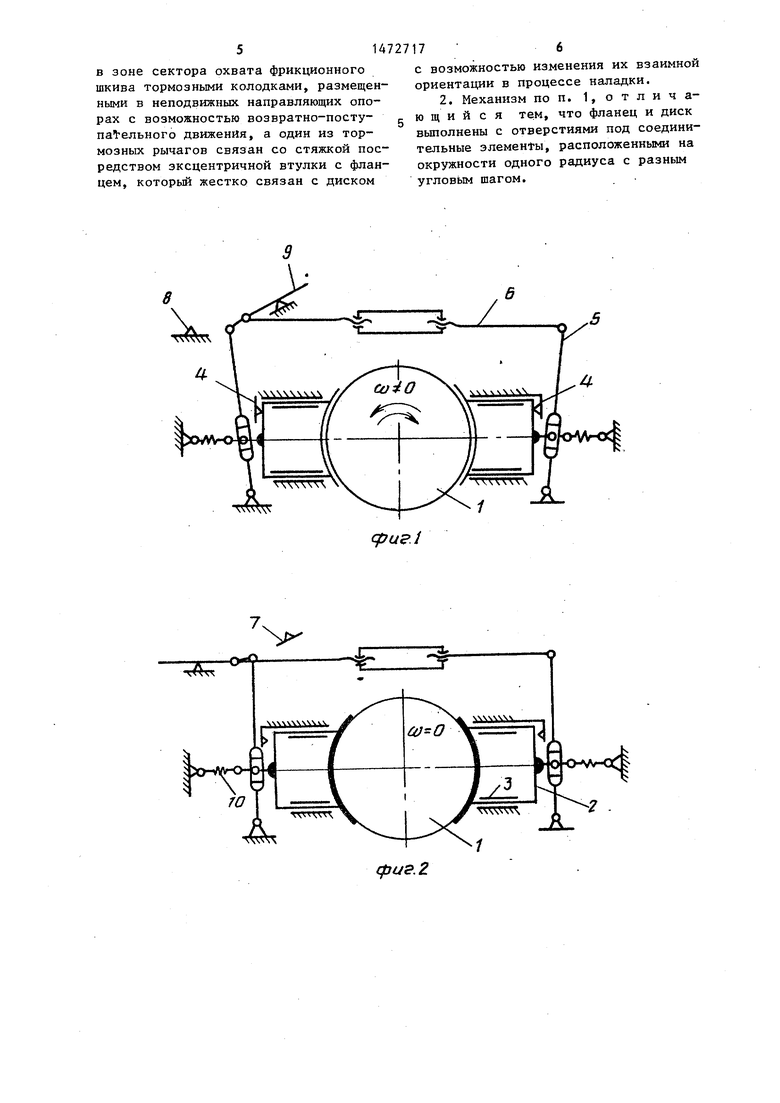

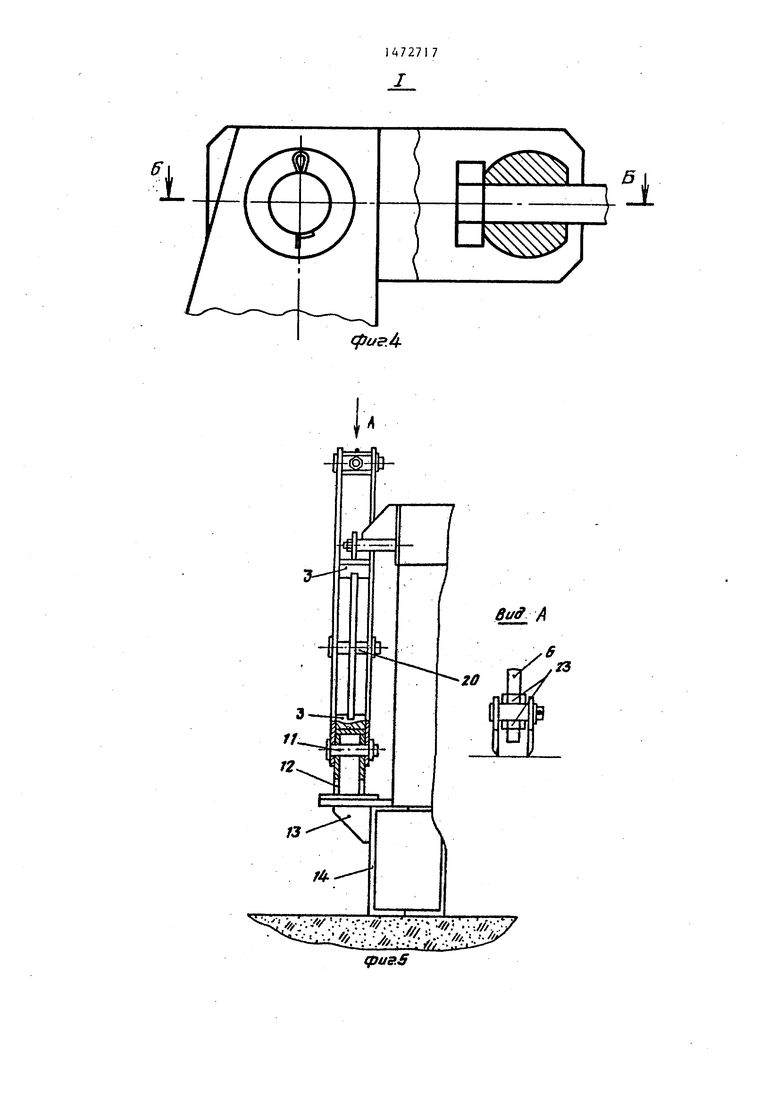

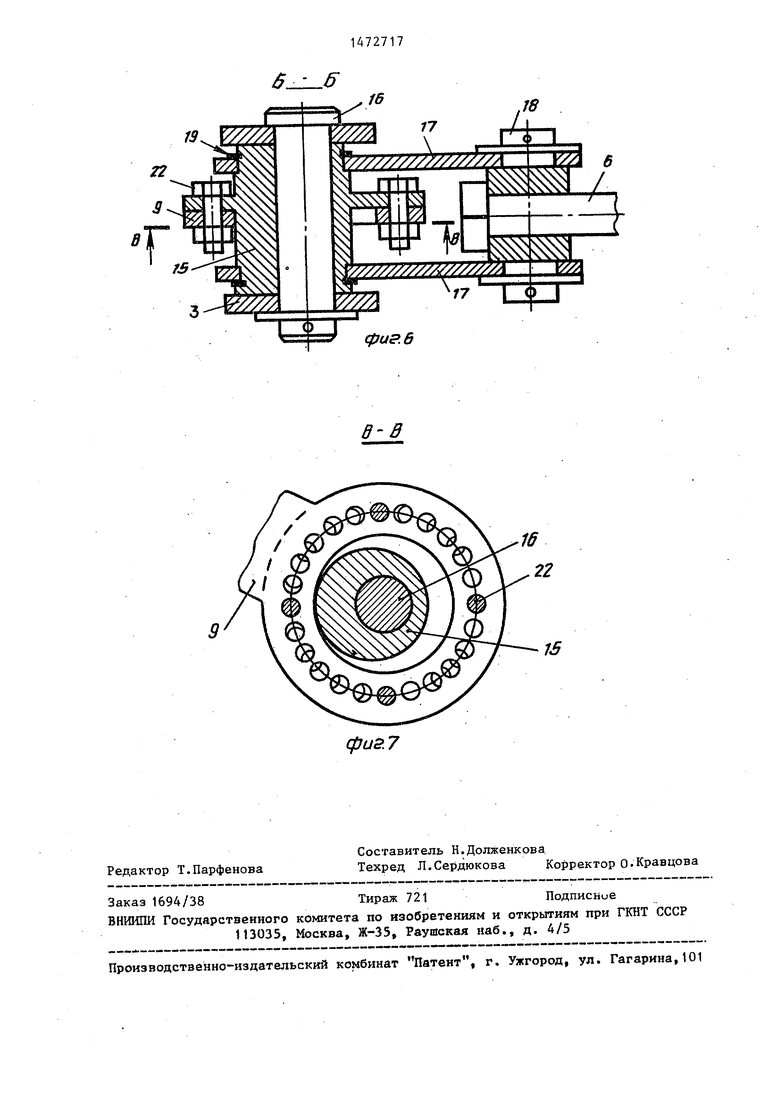

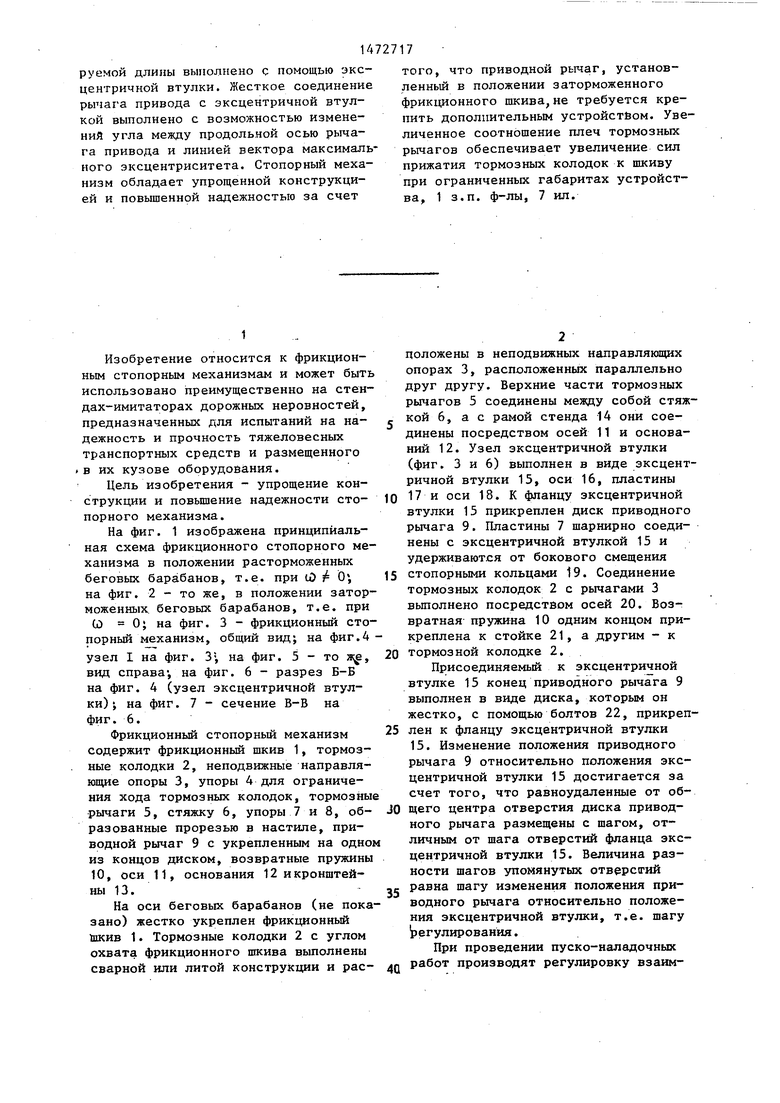

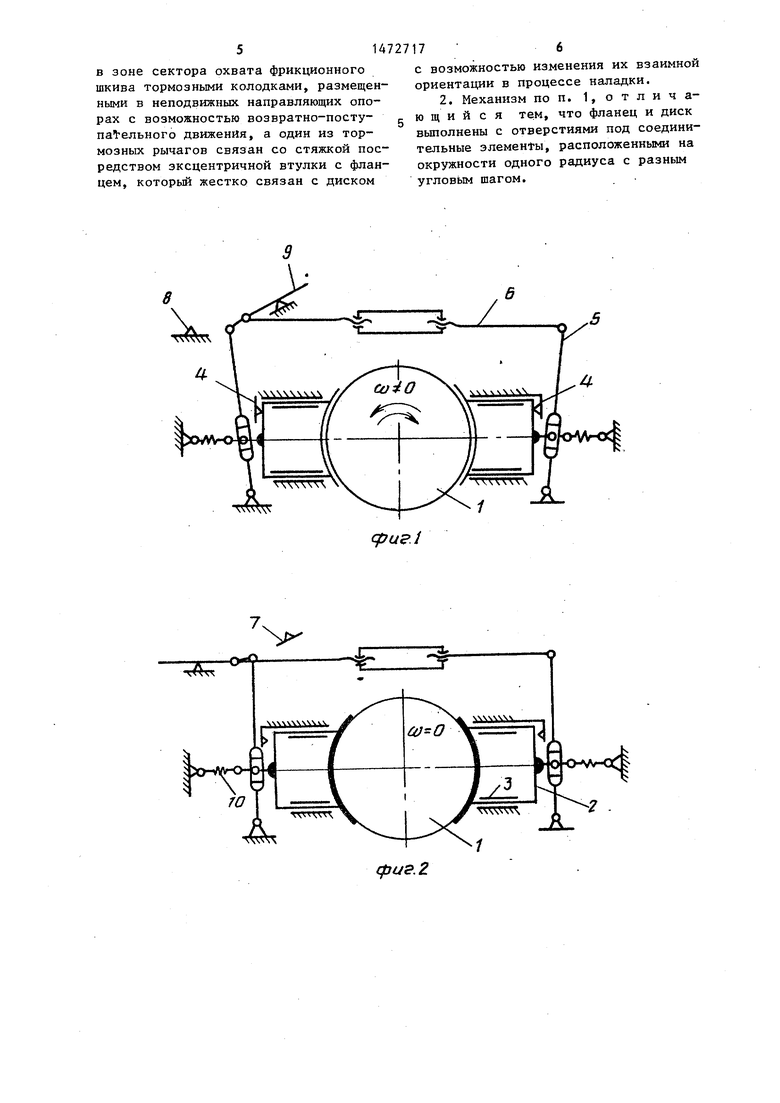

На фиг. 1 изображена принципиальная схема фрикционного стопорного механизма в положении расторможенных беговых барабанов, т.е. при tO О , 15 на фиг. 2 - то же, в положении заторможенных беговых барабанов, т.е. при СО 0} на фиг. 3 - фрикционный стопорный механизм, общий вид; на фиг.А узел I на фиг. 3; на фиг. 5 - то я, 20 вид справа-, на фиг. 6 - разрез Б-Б на фиг. 4 (узел эксцентричной втулки) j на фиг. 7 - сечение В-В на фиг. 6.

ос

фрикционный стопорный механизм содержит фрикционный шкив 1, тормозные колодки 2, неподвижные направляющие опоры 3, упоры 4 для ограничения хода тормозных колодок, тормозные рычаги 5, стяжку 6, упоры 7 и 8, об- JO разованные прорезью в настиле, приводной рычаг 9 с укрепленным на одном из концов диском, возвратные пружины 10, оси 11, основания 12 икронштейны 13.

На оси беговых барабанов (не показано) жестко укреплен фрикционный шкив 1. Тормозные колодки 2 с углом охвата фрикционного шкива выполнены сварной или литой конструкции и рас-

положены в неподвижных направляющих опорах 3, расположенных параллельно друг другу. Верхние части тормозных рычагов 5 соединены между собой стяжкой 6, а с рамой стенда 14 они соединены посредством осей 11 и оснований 12. Узел эксцентричной втулки (фиг. 3 и 6) выполнен в виде эксцентричной втулки 15, оси 16, пластины 17 и оси 18. К фланцу эксцентричной втулки 15 прикреплен диск приводного рычага 9. Пластины 7 шарнирно соединены с эксцентричной втулкой 15 и удерживаются от бокового смещения стопорными кольцами 19. Соединение тормозных колодок 2 с рычагами 3 выполнено посредством осей 20. Возвратная пружина 10 одним концом прикреплена к стойке 21, а другим - к тормозной колодке 2.

Присоединяемый к эксцентричной втулке 15 конец приводного рычага 9 выполнен в виде диска, которым он жестко, с помощью болтов 22, прикреплен к фланцу эксцентричной втулки 15. Изменение положения приводного рычага 9 относительно положения эксцентричной втулки 15 достигается за счет того, что равноудаленные от общего центра отверстия диска приводного рычага размещены с шагом, отличным от шага отверстий фланца эксцентричной втулки 15. Величина разности шагов упомянутых отверстий равна шагу изменения положения приводного рычага относительно положения эксцентричной втулки, т.е. шагу регулирования.

При проведении пуско-наладочных работ производят регулировку взаимного расположения приводного рычага 9 и эксцентричной втулки 15. Для этого гайки 23 стяжки 6 отвинчивают, давая свободный ход правому тормозному рычагу 5. Ослабив пружину 10 левого тормозного рьмага 5, поворачивают его до упора колодки в шкив 1. Приводной рычаг 9 поворачивают до контакта с упором 8, а эксцентриковую втулку 15 поворачивают против часовой стрелки в положение максимального смещения стяжки 6 в левую сторону. Прокрутив дополнительно еще на 5 - Ю, вставляют болты 22 в совпадающие отверстия и завинчивают их гайки до отказа. После этого завинчивают наружную гайку 23 стяжки 6 до требуемого усилия торможения щкива, а затем контрят ее внутренней гайкой 23 и натягивают возвратные пружины 10. Переведя приводной рычаг 9 к упору 7, подкручивают упоры 4 до их с корпусом тормозной колодки 2 и контрят их от прокручивания.

Фрикционный стопорный механизм работает следующим образом.

Перед заездом транспортного средства на стенд приводной рычаг 9 по- ворачивают против часовой стрелки, доводя его до упора 8. Поскольку оба тормозные рычаги 5 снабжены возвратными пружинами 10, то вначале поворота рычага 9 первым начинает перемещаться тот тормозной рычаг 5, у которого оказьшается более слабая возвратная пружина 10. После того как тормозная колодка рычага с более слабой возвратной пружиной упрется в фрик- ционньш шкив, начинает перемещаться другой тормозной рычаг. Когда обе тормозные колодки 2 зажмут фрикционный шкив 1 до нужного усилия сжатия, в это время максимальный радиус эксцентриситета эксцентричной втулки 15 должен находиться на продолжении осевой линии стяжки 6, а приводной рычаг 9 еще не касаться упора 8. Когда рычаг 9 коснется упора 8, то максимальный радиус эксцентриситета, пройдя мертвую точку, отклонится от направления осевой линии стяжки 6 -на угол 5- 10, при котором заметного уменьшения тормозного усилия не происходит, -но

рычаг 9 постоянно прижат к упору 8, т.е. будет иметь место самоудержание приводного рычага 9 в положении, соответствующем заторможенному состряJQ15 20 25

зо ..с 35

50

5

нию шкива 1 без заметного уменьшения тормозного усилия.

После въезда транспортного средства на стенд и закрепления его от смещения приврдной рычаг 9 переводят к упору 7. При повороте рычага 9 вокруг оси 16 первым отходит рычаг с более жесткой возвратной пружиной 10, отводя тормозную колодку 2 от шкива 1. После того, когда тормозная колодка этого рычага подойдет к упору 4,начинает перемещаться другой рьмаг с колодкой. После этого шкив оказывается расторможенным и можно производить испытания транспортного средства.

Применение предлагаемого фрикционного стопорного механизма позволяет использовать в его конструкции привод от мускульной силы оператора, обеспечивая стопорение беговых барабанов стенда-имитатора дорожных неровностей, предназначенного для испытаний тяжеловесных транспортных средств, и обеспечивая равномерный износ тормозных колодок. Кроме того, упрощается использование и повьш1ает- ся надежность привода за счет того, что приводной рычаг, установленный в положении заторможенного фрикционного щкива, не нужно крепить каким- либо дополнительным устройством. При ограниченных габаритах устройства расположение осей качания тормозных рычагов в зоне сектора охвата фрикционного шкива тормозной колодкой позволяет увеличить соотношение плеч тормозных рьиагов, а следовательно, позволяет увеличить силу прижатия тормозных колодок к шкиву, а расположение тормозных колодок в прямолинейных направляющих пазах обеспечивает равномерный износ тормозных колодок.

Формула изобретения

t. Фрикционный сто порный механизм, преимущественно для стенда-имитатора дорожных неровностей, включающий фрикционный шкив и охватывающие его тормозные колодки, укрепленные на тормозных рычагах, соединенных стяжкой, и привод, отличающий- с я тем, что, с целью упрощения конструкции и повьш1ения надежности стопорного механизма, привод выполнен в виде рычага с укрепленным на одном из его концов диском, оси качания тормозных рычагов расположены

в зоне сектора охвата фрикционного шкива тормозными колодками, размещенными в неподвижных направляющих опорах с возможностью возвратно-посту- паЧ-ельного движения, а один из тормозных рычагов связан со стяжкой посредством эксцентричной втулки с фланцем, который жестко связан с диском

17 6

с возможностью изменения их взаимной ориентации в процессе наладки.

2. Механизм по п. 1, о т л и ч а- ю щ и и с я тем, что фланец и диск выполнены с отверстиями под соединительные элементы, расположенными на окружности одного радиуса с разным угловьм шагом.

Изобретение относится к испытательной технике ,в частности, к фрикционным стопорным механизмам для стендов-имитаторов дорожных неровностей. Цель изобретения - упрощение конструкции и повышение надежности стопорного механизма. Фрикционный стопорный механизм представляет собой двухколодочный тормоз, у которого ось качания каждого тормозного рычага расположена в зоне сектора охвата фрикционного шкива 1 тормозной колодкой 2. Каждая тормозная колодка размещена в неподвижных направляющих опорах 3 с возможностью возвратно-поступательного прямолинейного движения в диаметральном направлении. Соединение подвижного конца одного из тормозных рычагов со стяжкой 6 регулируемой длины выполнено с помощью эксцентричной втулки. Жесткое соединение рычага привода с эксцентричной втулкой выполнено с возможностью изменения угла между продольной осью рычага привода и линией вектора максимального эксцентриситета. Стопорный механизм обладает упрощенной конструкцией и повышенной надежностью за счет того, что приводной рычаг, установленный в положении заторможенного фрикционного шкива, не требуется крепить дополнительным устройством. Увеличенное соотношение плеч тормозных рычагов обеспечивает увеличение сил прижатия тормозных колодок к шкиву при ограниченных габаритах устройства. 1 з.п. ф-лы, 7 ил.

cpu.i

(pus.2

,,-:. ,tf ::: ::/// ;::

..

/

cpup ltqjuff.S

фиг.7

фиг, 6

В- В

16

| Александров Н.П | |||

| Подъемно-транспортные машины | |||

| М.: Высшая школа, 1979, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1989-04-15—Публикация

1987-02-13—Подача