Дь

4

СО

оо

1чЭ

Изобретение относится к технике очистки дымовых газов и может быть использовано для очистки дымовоздуишой смеси, выбрасываемой в атмосферу из камер копчения пищевых продуктов, например рыбы.

Цель изобретения - интенсификация конденсационного способа очистки дымовых газов, выбрасываемых в атмосферу из коптильных печей, на основе использования молекулярных и физических свойств смешанных газов, а также интенсификация процесса отделения частиц.

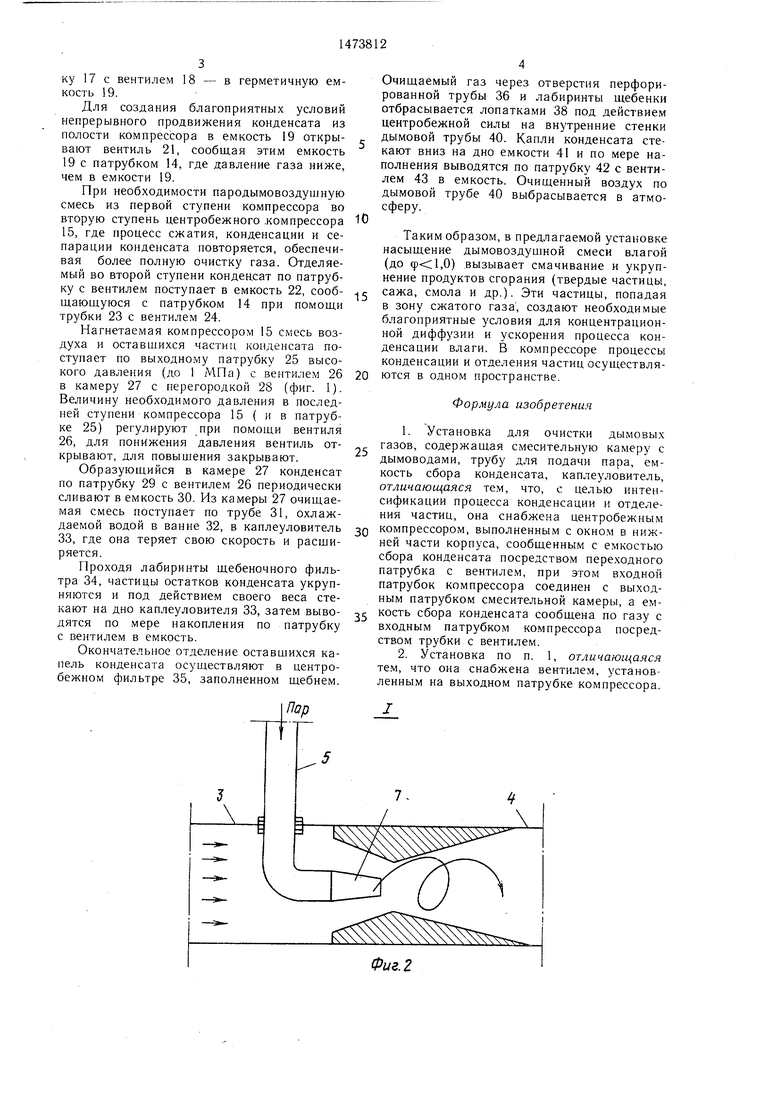

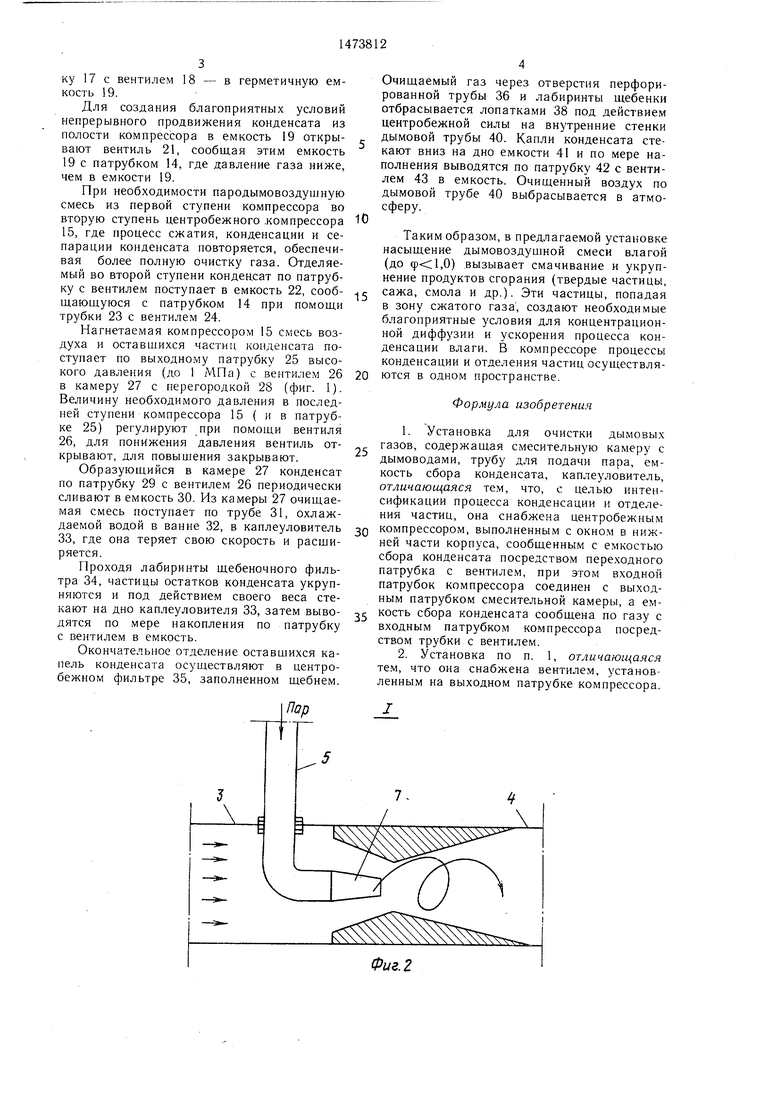

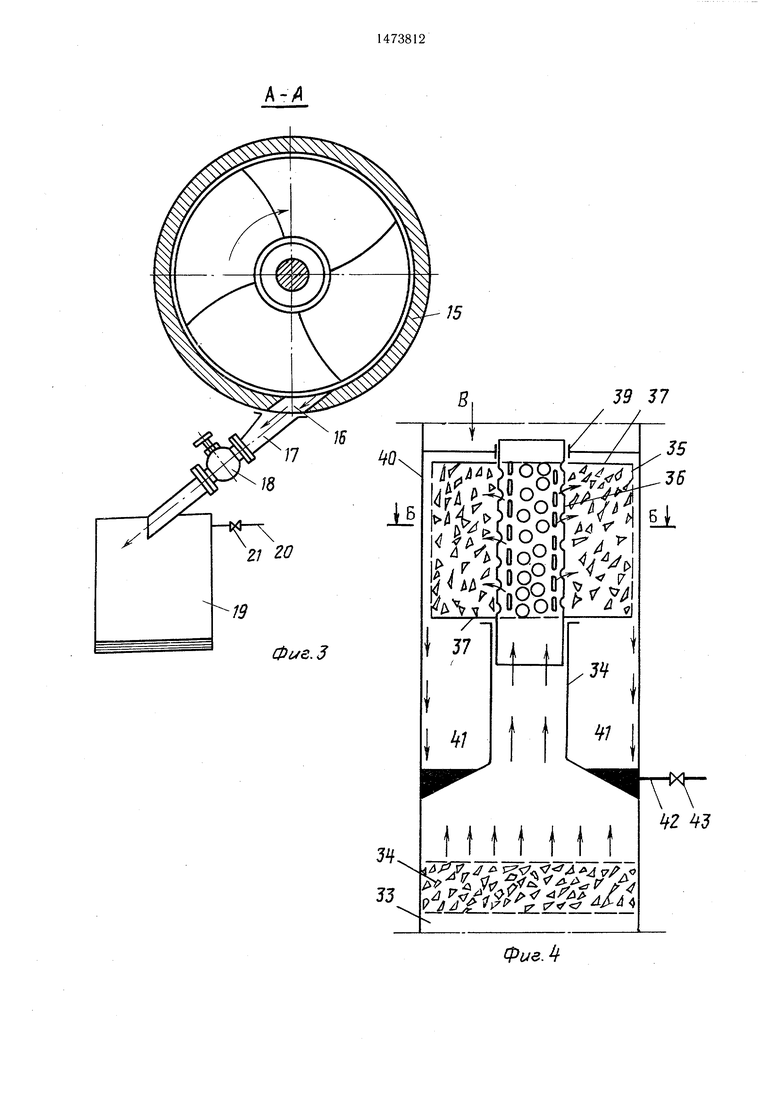

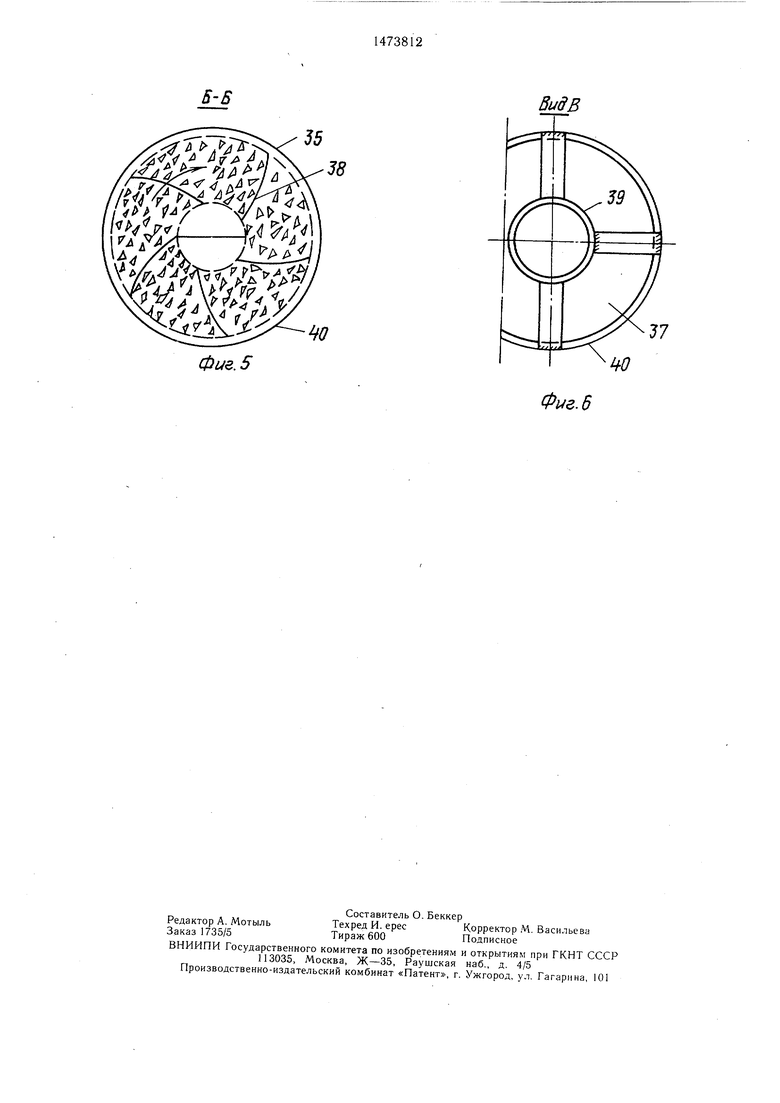

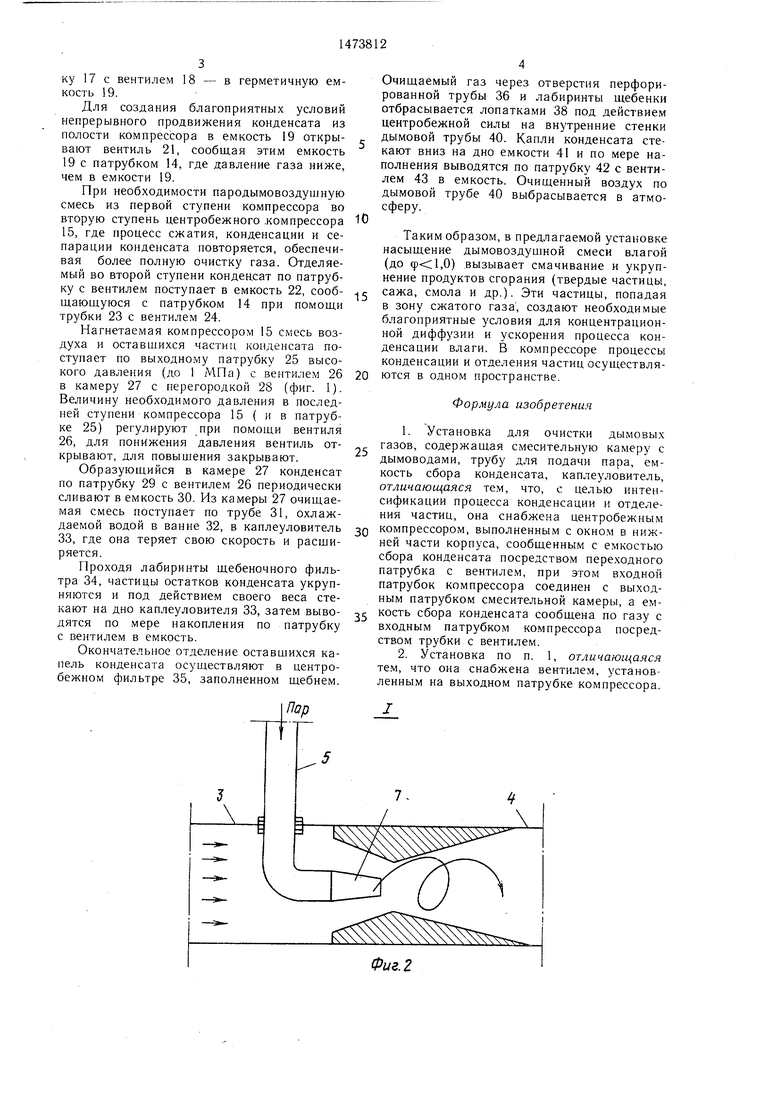

На фиг. 1 показана общая технологическая схема установки; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - фильтры каплеуловителя для отделения остатков конденсата от очищаемого воздуха; на фиг 5 - разрез Б-Б на фиг. 4; на фиг. 6 - вид В на фи. -I.

Установка (фш . 1) CO. кыпильную камеру 1, вентилятор I, -подводящие дымо- воды 3 и 4. В дь-мовод 3 вв. /.она ;руба 5 с вентилем 6, подающая нар к. соплу 7 (фиг. 2). Дымовод 4 соединен со смесительной камерой 8, в корпусе которой закреплены наклонные перегородки 9. В нижней части камеры 8 имеется патрубок 10 с вентилем 11, входящий в емкость 12. Выходной патрубок 13 камеры 8 соединен с входным патрубком 14 одно-, двухступенчатого центробежного компрессора 15 (давление не менее 0,2 МПа). В нижней части корпуса компрессора (в каждой ступени) сделано окно 16 (фиг. 3), которое с помощью переходного патрубка 17 через вентиль 18 связывает внутреннюю полость компрессора 15 с емкостью 19 высокого давления. В свою очередь емкость 19 сообщается по трубке 20 через вентиль 21 с патрубком 14. Аналогично при наличии двухступенчатого компрессора емкость 22 второй ступени компрессора 15 сообщена трубкой 23 через вентиль 24 с патрубком 14.

Выходной патрубок 25 компрессора 15 (давление до 1 МПа) через вентиль 26 сообщается с камерой 27, имеющей перегородки 28 (фиг. 1). В нижней части камеры 27 встроен патрубок 29 с вентилем, который связан с емкостью 30.

Камера 27 через трубы 31, установленные в ванне 32 под углом к горизонту, сообщена с канлеуловителем 33 (фиг. 1), в котором имеются фильтры 34, выполненные в виде металлического прямоугольного сетчатого каркаса, заполненного твердым гранулированным материалом, например каменной щебенкой с-частнцами фракций 20-60 мм.

Верхняя часть каплеуловителя.ЗЗ выполнена конусной и заканчивается трубой (фиг. 4), являющейся нижней опорой центробежного фильтра 35. Центральная его часть выполнена в виде перфорированной трубы 36, к которой между нижним и верхним сплошными дисками 37 прикреплены лопат- - ки 38. Центробежный фильтр 35 может

быть заполнен каменной щебенкой с размером фракции 30-70 мм.

Верхняя часть трубы 36, выступающая над диском 37, герметична и служит второй опорой центробежного фильтра 35, вращающейся в корпусе 39, расположенным в трубе 40 (фиг. 4). Центробежный фильтр 35 размещен в дымовой трубе 40, опирающейся на каплеуловитель 33, образуя в нижней части емкость 41 для сбора кон- денсата. В этом месте к трубе 40 прикреплены патрубок 42 с вентилем 43. Полости капле- уловителя 33 и емкости 41 не сообщаются между собой.

Установка работает следующим образом.

Из коптильной камеры 1 вентилятор 2 подает дымовоздушную смесь в дымовод 3, а затем в дымовод 4 и смесительную камеру 8 (фиг. 1). Одновременно по трубе 5 через вентиль 6 и сопло 7 в дымовод 3 не- 0 прерывно подают влажный пар, количество .которого регулируют вентилем 6. Во время движения дымовоздушной смеси из пара по дымоводу 4 и смесителю 8 они тщательно перемешиваются, газ насыщается парами воды до относительной влажности - ,7-0,9 (не превышая точки росы). На этом участке твердые компоненты смачиваются, утяжеляются, а смолы и кислоты частично растворяются в воде. Выделяемое в смесителе 8 некоторое количество кон- денсата по наклонным перегородкам 9 стекает в нижнюю часть и удаляется по мере накопления в емкость 12 по патрубку 10 с вентилем 11.

Насыщенная до относительной влажности ,7-0,9 пародымовоздушная смесь не- - прерывно поступает в первую ступень центробежного компрессора 15. При вращении рабочего колеса компрессора увеличивается абсолютная скорость газового потока и повышается давление смеси газов на периферии рабочего колеса. Оптимальное давление, 0 дающее наиболее положительный эффект конденсации, составляет 0,2-0,6 МПа в зависимости от степени загрязнения и количества очищаемого газа. Повышение давления сжатия более 0,6 МПа нецелесообразно, так как приводит к перегреву смеси и увеличению мощности электропривода. При сжатии относительная влажность смеси (,0) многократно повышается сверх точки росы - влага начинает интенсивно конденсироваться, захватывая капельками г, воды твердые и смолистые частицы, растворяя химические компоненты дыма.

Одновременно с этим процессом в компрессоре происходит отделение загрязненных частиц конденсата от общего потока смеси. Под действием центробежной силы они 5 отбрасываются лопатками к периферии колеса, затем на корпус и по нему по направлению вращения колеса, стекают к окну 16 в нижней части корпуса (фиг. 3) и по патрубв герметичную емОчищаемый газ через отверстия перфорированной трубы 36 и лабиринты щебенки отбрасывается лопатками 38 под действием центробежной силы на внутренние стенки дымовой трубы 40. Капли конденсата стекают вниз на дно емкости 41 и по мере наполнения выводятся по патрубку 42 с вентилем 43 в емкость. Очищенный воздух по дымовой трубе 40 выбрасывается в атмосферу.

ку 17 с вентилем 18 кость 19.

Для создания благоприятных условий непрерывного продвижения конденсата из полости компрессора в емкость 19 откры- вают вентиль 21, сообщая этим емкость 19 с патрубком 14, где давление газа ниже, чем в емкости 19.

При необходимости пародымовоздушную смесь из первой ступени компрессора во вторую ступень центробежного .компрессора Ю 15, где процесс сжатия, конденсации и сепарации конденсата повторяется, обеспечивая более полную очистку газа. Отделяемый во второй ступени конденсат по патрубку с вентилем поступает в емкость 22, сооб- сажа, смола и др.). Эти частицы, попадая щающуюся с патрубком 14 при помощив зону сжатого газа, создают необходимые

трубки 23 с вентилем 24.

Нагнетаемая компрессором 15 смесь воздуха и оставшихся частиц конденсата поступает по выходному патрубку 25 высокого давления (до 1 МПа) с вентилем 26 20 в камеру 27 с перегородкой 28 (фиг. 1). Величину необходимого давления в последней ступени компрессора 15 (и в патрубке 25) регулируют при помощи вентиля 26, для понижения давления вентиль открывают, для повышения закрывают.

Образующийся в камере 27 конденсат по патрубку 29 с вентилем 26 периодически сливают в емкость 30. Из камеры 27 очищаемая смесь поступает по трубе 31, охлаждаемой водой в ванне 32, в каплеуловитель 33, где она теряет свою скорость и расширяется.

Проходя лабиринты щебеночного фильтра 34, частицы остатков конденсата укрупняются и под действием своего веса стекают на дно каплеуловителя 33, затем выво- ос кость сбора конденсата сообщена по газу с дятся по мере накопления по патрубкувходным патрубком компрессора посредс вентилем в емкость.ством трубки с вентилем.

Окончательное отделение оставшихся ка-2. Установка по п. 1, отличающаяся

пель конденсата осуществляют в центре-тем, что она снабжена вентилем, установбежном фильтре 35, заполненном щебнем.ленным на выходном патрубке компрессора.

Таким образом, в предлагаемой установке насыщение дымовоздушной смеси влагой (до ,0) вызывает смачивание и укрупнение продуктов сгорания (твердые частицы,

благоприятные условия для концентрационной диффузии и ускорения процесса конденсации влаги. В компрессоре процессы конденсации и отделения частиц осуществляются в одном пространстве.

Формула изобретения

1. Установка для очистки дымовых газов, содержащая смесительную камеру с дымоводами, трубу для подачи пара, емкость сбора конденсата, каплеуловитель, отличающаяся тем, что, с целью интенсификации процесса конденсации и отделения частиц, она снабжена центробежным Зо компрессором, выполненным с окном в нижней части корпуса, сообщенным с емкостью сбора конденсата посредством переходного патрубка с вентилем, при этом входной патрубок компрессора соединен с выходным патрубком смесительной камеры, а ем25

Очищаемый газ через отверстия перфорированной трубы 36 и лабиринты щебенки отбрасывается лопатками 38 под действием центробежной силы на внутренние стенки дымовой трубы 40. Капли конденсата стекают вниз на дно емкости 41 и по мере наполнения выводятся по патрубку 42 с вентилем 43 в емкость. Очищенный воздух по дымовой трубе 40 выбрасывается в атмосферу.

сажа, смола и др.). Эти частицы, попадая в зону сжатого газа, создают необходимые

сажа, смола и др.). Эти частицы, попадая в зону сжатого газа, создают необходимые

Таким образом, в предлагаемой установке насыщение дымовоздушной смеси влагой (до ,0) вызывает смачивание и укрупнение продуктов сгорания (твердые частицы,

сажа, смола и др.). Эти частицы, попадая в зону сжатого газа, создают необходимые

благоприятные условия для концентрационной диффузии и ускорения процесса конденсации влаги. В компрессоре процессы конденсации и отделения частиц осуществляются в одном пространстве.

Формула изобретения

кость сбора конденсата сообщена по газу с входным патрубком компрессора посред1. Установка для очистки дымовых газов, содержащая смесительную камеру с дымоводами, трубу для подачи пара, емкость сбора конденсата, каплеуловитель, отличающаяся тем, что, с целью интенсификации процесса конденсации и отделения частиц, она снабжена центробежным компрессором, выполненным с окном в нижней части корпуса, сообщенным с емкостью сбора конденсата посредством переходного патрубка с вентилем, при этом входной патрубок компрессора соединен с выходным патрубком смесительной камеры, а ем

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОПТИЛЬНЫХ ПРЕПАРАТОВ ИЗ ДЫМОВЫХ ВЫБРОСОВ | 1996 |

|

RU2101965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ПОПУТНОГО ГАЗА БЕНЗИНОВ И СЖИЖЕННОГО ГАЗА | 2012 |

|

RU2509271C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОСУШКИ И ОЧИСТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА ЦЕНТРОБЕЖНОЙ СЕПАРАЦИЕЙ И МЕМБРАННОЙ ФИЛЬТРАЦИЕЙ С ПОСЛЕДУЮЩИМ ВИХРЕВЫМ СЖИЖЕНИЕМ | 2013 |

|

RU2553922C2 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| Водомаслоотделитель-охладитель | 1985 |

|

SU1305509A1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА НА БАЗЕ ТРАНСФОРМАТОРА ТЕПЛА С ИНЖЕКЦИЕЙ ПАРА В ГАЗОВЫЙ ТРАКТ | 2015 |

|

RU2607574C2 |

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| Устройство для термической обработки пищевых продуктов | 1980 |

|

SU924936A1 |

Изобретение относится к технике конденсационной очистки газов, загрязненных продуктами сгорания древесины, и может быть использовано для очистки дымовоздушной смеси, выбрасываемой в атмосферу из камер копчения пищевых продуктов. Цель - интенсификация конденсационной очистки дымовых газов и отделение частиц из потока. Это достигается тем, что выходящая из коптильных камер дымовоздушная смесь предварительно увлажняется паром из трубы 5 до относительной влажности φ = 0,7 ÷ 0,9, после чего подвергается сжатию не менее, чем 0,2 МПа, с одновременным центробежным отделением образующегося конденсата от общего потока смеси. Для сжатия пародымовоздушной смеси применен центробежный компрессор 15. Это позволяет вести непрерывно процесс сжатия в пределах 0,2 ÷ 0,6 МПа, вызывая интенсивную конденсацию и одновременно под действием центробежной силы удалять за пределы полости компрессора частицы загрязненного конденсата через окно в компрессоре. Остатки конденсата после компрессора удаляют при помощи фильтров 34 и 35, заполненных любым известным заполнителем, например щебенкой из камня (30-70 мм). Система, состоящая из определенным образом связанных с компрессором патрубка 17 и трубки 20 с вентилями, позволяет отрегулировать процесс отвода конденсата. 1 з.п. ф-лы, 6 ил.

Фиг. 2

16

18

Я 20

Фиг.З

39 37

тт

IIII III

4 tZ&is&A A vf

% $fiffi&#A

VjdЈ fP cr AЈ-A $

#я

/ -

W 43

Фиг. Ц

&-S

40

Фиг. 5

ВидВ

37

Фиг. 6

| Патент США № 4113453, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 0 |

|

SU325026A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-23—Публикация

1986-10-15—Подача