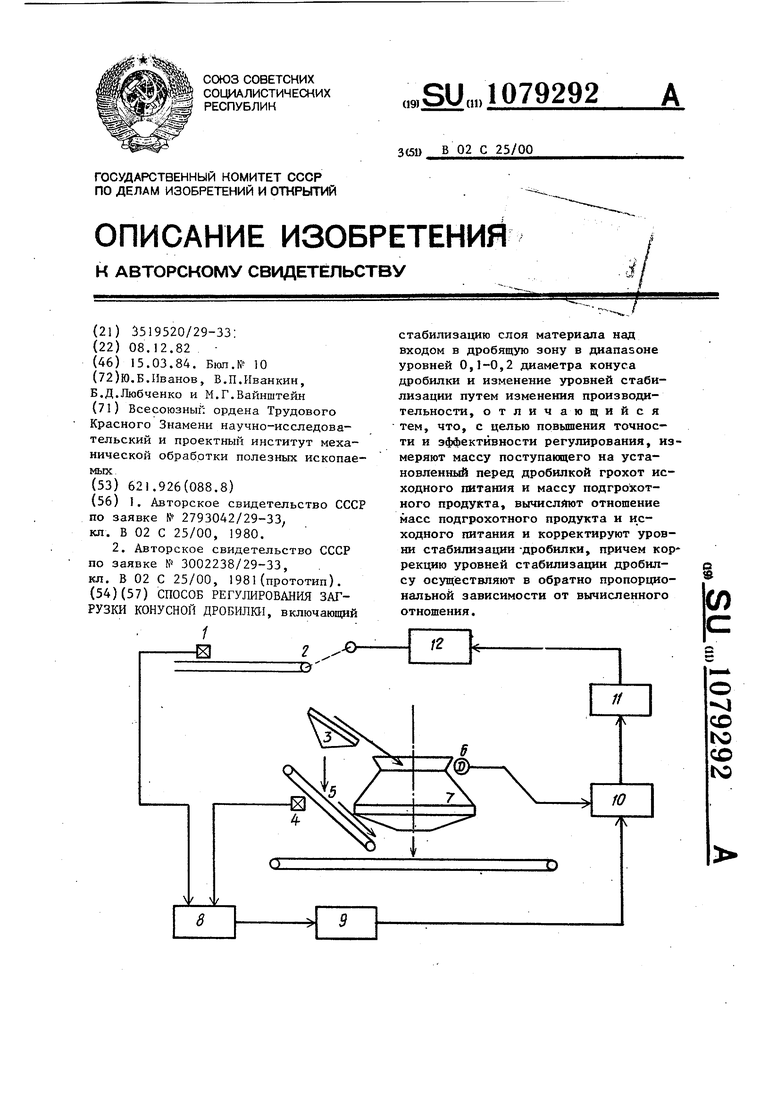

Изобретение относится к способам автоматизации процесса дробления и может быть использовано в рудоподго товительных отделениях обогатительных фабрик черной и цветной металлу гни, применительно к установкам конусных дробилок среднего и мелкого дробления. Известен спрособ загрузки конусной эксцентриковой дробилки, включающий равномерное заполнение рудой кольцевой приемной емкости дробящей полости дробилки, контроль толщины слоя руды в приемной емкости над входом в дробящую полость и стабилизацию высоты этого слоя на уровне 0,1-0,2 Д, где Д - диаметр конуса дробилки у основания, причем уровень стабилизируемого слоя держат постоянным DI 3. Недостатком данного способа явля ется то, что он может быть успешно использован только для руд, физико.механические свойства (крепость, крупность, влажность} которых, прак тически, не изменяются. На практике, однако эти свойства руд изменяются во времени в значительных пре делах, что приводит к невозможности достижения оптимальных технологических .параметров при использовании известного способа. Наиболее близким по технической сувщости к изобретению является спо соб регулирования загрузки конусной дробилки, включакнций стабилизацию слоя материала над входом в дробящу зону в диапазоне уровней 0,1-0,2 диаметра конуса дробилки и изменени уровней стабилизации путем изменени производительности, В этом способе уровни стабилизации изменяют пропор ционально пропускной способности дробилки для данного дробимого мате риала 02J. Однако способ характеризуется не достаточной точностью определения пропускной способности дробилок, чт снижает эффективность определения оптимальных уровней стабилизации и следовательно, управления в целом. Кроме того, способ ориентирован, гл ным образом, на изменение крепостируды и,- в меньшей степени, на изменение крупности и влажности. При су щественных колебаниях крупности и влажности,возникают специфические процессы кипения руды, которые трудно устраняются известным способом. Цель изобретения - повьшение точности и эффективности регулирования. Цель достигается тем, что согласно способу регулирования загрузки конусной дробилки, включающему стабилизацию слоя материала над входом в дробящую зону в диапазоне уровней 0,1-0,2 диаметра конуса дробилки и изменение уровней стабилизации путем изменения производительности, измеряют массу поступающего на установленный перед дробилкой грохот исходного питания и массу подгрохотного продукта, вычисляют отношение масс подгрохотного продукта и исходного питания и корректируют уровни стабилизации дробилки, причем коррекцию уровней стабилизации дробилки осуществляют в обратно пропорциональной зависимости от вычисленного соотношения . Реализация способа предусматривает контроль нескольких заданных уровней заполнения дробилки. Причем для дробимого материала с различными физико-механическими свойствами, определяющими его дробимость, для обеспечения стабильной работы дробилки при условии получения наилучших технологических показателей будут соответствовать различные уровни заполнения . Таким образом, система автоматической загрузки дробилок должна уметь четко определять изменение свойств руды, поступающей на переработку. Как правило, на обогатительных фабриках с открытым циклом дробления перед конусными дробилками стоят грохота, производительность и эффективность грохочения которых во многом зависят от крупности и влажности исходной руды. Это основные параметры грохотимого материала, которые определяют соотношение разделенных грохотом потоков руды: закрупненного - в дробление, мелочи - в подрешетньй продукт (готовое). В случае подачи влажной руды производительность грохота возрастает, а количество подрешетной просыпи уменьшается за счет резкого снижения коэффициента трепия куска о кусок, а такхсе куска о поверхность грохота. 3 В настоящее время есть возможность реально оценивать изменение соотношения масс разделенных потоков руды, прошедших через грохот при застибилизированном значении производительногти рудопитателя. Дл решения этой задачи с высокой точностью можно воспользоваться либо весами, смонтированными на конвейер для просыпи, либо с помощью ультразвуковых или изотопных датчикев, фиксирующих изменение массы падающе го потока руды. При закрупнении исходного материала, поступающего в дробилку, зачастую наблюдается кипение верхнего слоя рудного пояса в приемной емкости дробилку в силу того, что куски не захватываются в верхней части дробящей полости при проектном угле захвата. Положение усугубляется при загрузке в дробилку крупно-кусковой руды повьш1енной влажности, когдатр ние ее о брони резко снижается. В этом случае крупные куски окатываются ,не проникают в нижние зоны дро бящей полости и перекрьшают вход в дробящую зону более мелким кускам. Для исключения этого явления необходимо создать давление на куски ру ды в верхней части полости от массы слоя материала, накопленного в приемной емкости дробилки. В этом случае крупные куски руды не могут перемещаться вверх, .Они раскалываются и вместе с мелочью продвигаются вниз по дробящей полости. В связи с этим уровень руды над входом в дробящую полость должен обеспечить, с одной стороны, повышенную пропускную способность дробилки, с другой, не допускать ее подрессовки. Именно поэтому для дробимого материала с различными физико-механическими свойствами с целью получе-..ния наилучших технологических показателей должна быть обеспечена стабилизация нескольких возможных уров ней заполнения. Способ осуществляется следуюш 1м образом. Загрузка дробилки рудой осуществляется из бункера посредством рудо питателя через грохот. Куски руды не прошедшие через ячейки сита грохота, поступают в дробилку, а просыпавшаяся мелочь (. подгрохотное ) по 2 дается на сборный конвейер, готового материала. При неизмененных физико-механических свойствах исходного материала соотношение масс разделенных грохотом рудных потоков будут также примерно постоянньми. Допустим в дробилку подается руда средней крупности массой Q. Пройдя через грохот она разделяется на два потока: один в дробилку, другой- подгрохотное. Анализатор массы подгрохотного потока фиксирует его значение Qjjo При этом обеспечиJBaercH стабилизация уровня заполнения приемной емкости дробилки на уровне Н, соответствующая вычислен подгр 1 ному отношению п «пит -f Если в какой-то момент времени исходная руда стала крупнее, то большая ее часть попадает в дробилку и меньшая идёт в подгрохотный поток. Зафиксировав новое значение ЦПОДГР ПОАГР1 и вычислив соотношение , ) система вырабатыпит 2 пит 1 вает команду на стабилизацию нового значения заполнения дробилки При переработке более мелкой руды рдгИ ПОДгр 3 система Бьграбатьг, ПИТЭ пит-f / вает команду на стабилизацию нового значения заполнения дробилки , что обеспечивает наилучшие технологические показатели (качество готового продукта, производительность дробильной установки). Приведенное описание условно, . так как дробимость руды определяется совокупностью значений средней крупности и влажности материгша. В таблице приведены сравнительные данные управления загрузки Дробильной установки рудой по данному и известному способам применительно к шахтной руде Джезказганского ГМК. Способ может быть реализован с помощью системы автоматическогоуп-. равления, блок-схема которого изображена на чертеже. Устройство согтоит и- оэсхоцомера 1., установленного на рудопитатеne 2 перед грохотом 3, расходомера руды 4, установленного на конвейере 5 подгрохотно О продукта, датчика уровня 6 руды в емкости дробилки 7, блока ояределения соотношения 8, блока сравнения соотношений 9, задатчика 10., регулятора П и исполнительного механизма 12,

Ожидаемый экономический эффект от внедрения достигается за счет повышения производительности дробилок, уменьшения износа брони и снижения расхода электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Способ регулирования загрузки конусной дробилки | 1980 |

|

SU944648A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| Конусная инерционная дробилка | 1983 |

|

SU1155291A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| Способ получения кубовидного щебня в инерционной конусной дробилке | 2001 |

|

RU2224594C2 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| Способ контроля размеров разгрузочной щели конусной дробилки | 1984 |

|

SU1433493A1 |

СПОСОБ РЕГУЛИРОВАНИЯ ЗАГРУЗКИ КОНУСНОЙ ДРОБИЛКИ, включающий 2 . стабилизацию слоя материала над входом в дробящую зону в диапазоне уровней 0,1-0,2 диаметра конуса дробилки и изменение уровней стабилизации путем изменения производительности, отличающийся тем, что, с целью повышения точности и эффективности регулирования, измеряют массу поступающего на установленный перед дробилкой грохот исходного питания и массу подгрохотного продукта, вычислйют отношение масс подгрохотного продукта и исходного питания и корректируют уровни стабилизации -дробилки, причем коррекцию уровней стабилизации дробилсу осуществляют в обратно пропорциональной зависимости от вычисленного отношения.

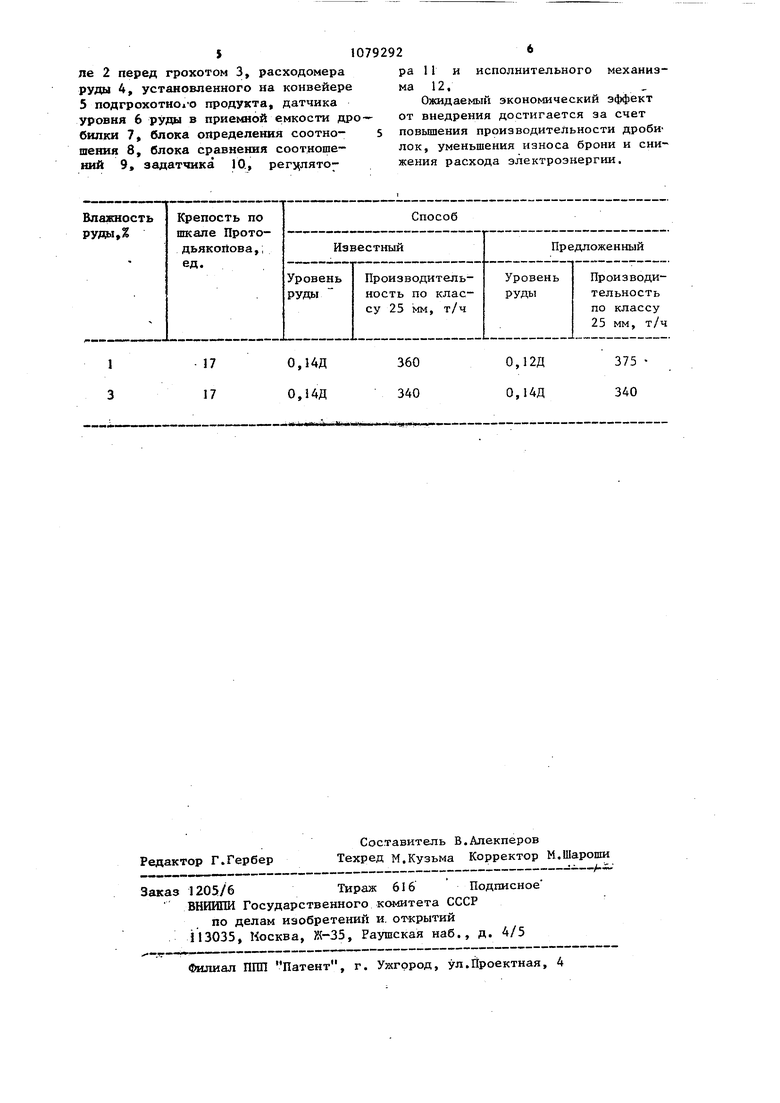

Влажность руды,%

0,14Д

17 17

1 3 0,14Д

0,12Д

375 0,14Д 340

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штыревое сопло | 2022 |

|

RU2793042C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3002238/29-33, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-03-15—Публикация

1982-12-08—Подача