Изобретение относится к устройствам для плазменно-дуговой резки, преимущественно для резки биологических тканей, иссечения опухолей и коагулирования кровеносных сосудов по краям разрезов.

Цель изобретения - обеспечения устойчивого горения дуги при малых расходах и давлении плазмообразующего газа.

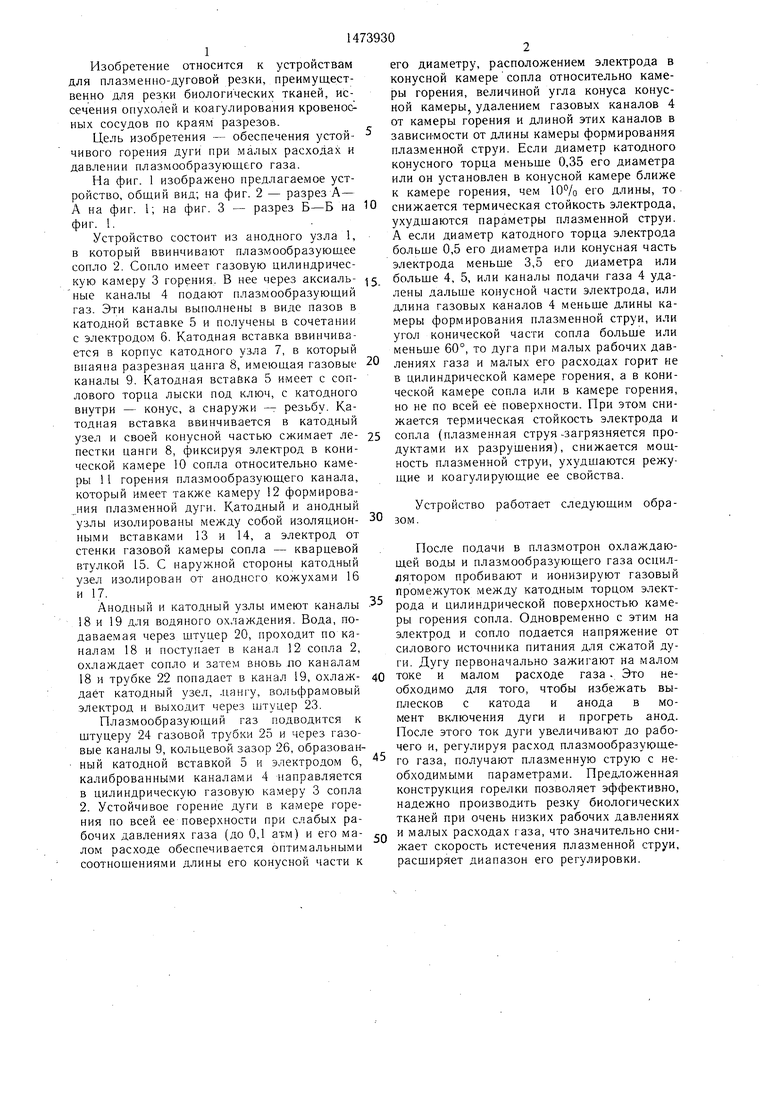

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А- А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из анодного узла 1, в который ввинчивают плазмообразующее сопло 2. Сопло имеет газовую цилиндрическую камеру 3 горения. В нее через аксиаль- ные каналы 4 подают плазмообразующий газ. Эти каналы выполнены в виде пазов в катодной вставке 5 и получены в сочетании с электродом 6. Катодная вставка ввинчивается в корпус катодного узла 7, в который впаяна разрезная цанга 8, имеющая газовые каналы 9. Катодная вставка 5 имеет с соплового торца лыски под ключ, с катодного внутри - конус, а снаружи - резьбу. Катодная вставка ввинчивается в катодный узел и своей конусной частью сжимает лепестки цанги 8, фиксируя электрод в конической камере 10 сопла относительно камеры 11 горения плазмообразующего канала, который имеет также камеру 12 формирова- .ния плазменной дуги. Катодный и анодный узлы изолированы между собой изоляционными вставками 13 и 14, а электрод от стенки газовой камеры сопла - кварцевой втулкой 15. С наружной стороны катодный узел изолирован от анодного кожухами 16 и 17.

Анодный и катодный узлы имеют каналы 18 и 19 для водяного охлаждения. Вода, подаваемая через штуцер 20, проходит по каналам 18 и поступает в канал 12 сопла 2, охлаждает сопло и затем вновь по каналам 18 и трубке 22 попадает в канал 19, охлаждает катодный узел, -цангу, вольфрамовый электрод и выходит через штуцер 23.

Плазмообразующий газ подводится к штуцеру 24 газовой трубки 25 и через газовые каналы 9, кольцевой зазор 26, образованный катодной вставкой 5 и электродом 6, калиброванными каналами 4 направляется в цилиндрическую газовую камеру 3 сопла 2. Устойчивое горение дуги в камере горения по всей ее поверхности при слабых рабочих давлениях газа (до 0,1 атм) и его малом расходе обеспечивается оптимальными соотношениями длины его конусной части к

5

0

0

5

0

5

0

его диаметру, расположением электрода в конусной камере сопла относительно камеры горения, величиной угла конуса конусной камеры, удалением газовых каналов 4 от камеры горения и длиной этих каналов в зависи-мости от длины камеры формирования плазменной струи. Если диаметр катодного конусного торца меньше 0,35 его диаметра или он установлен в конусной камере ближе к камере горения, чем 10% его длины, то снижается термическая стойкость электрода, ухудшаются параметры плазменной струи. А если диаметр катодного торца электрода больше 0,5 его диаметра или конусная часть электрода меньше 3,5 его диаметра или больше 4, 5, или каналы подачи газа 4 удалены дальше конусной части электрода, или длина газовых к-аналов 4 меньше длины камеры формирования плазменной струи, или угол конической части сопла больше или меньше 60°, то дуга при малых рабочих давлениях газа и малых его расходах горит не в цилиндрической камере горения, а в конической камере сопла или в камере горения, но не по всей ее поверхности. При этом снижается термическая стойкость электрода и сопла (плазменная струя-загрязняется продуктами их разрушения), снижается мощность плазменной струи, ухудшаются режущие и коагулирующие ее свойства.

Устройство работает следующим образом.

После подачи в плазмотрон охлаждающей воды и плазмообразующего газа осциллятором пробивают и ионизируют газовый промежуток между катодным торцом электрода и цилиндрической поверхностью камеры горения сопла. Одновременно с этим на электрод и сопло подается напряжение от силового источника питания для сжатой дуги. Дугу первоначально зажигают на малом токе и малом расходе газа . Это необходимо для того, чтобы избежать выплесков с катода и анода в момент включения дуги и прогреть анод. После этого ток дуги увеличивают до рабочего и, регулируя расход плазмообразующего газа, получают плазменную струю с необходимыми параметрами. Предложенная конструкция горелки позволяет эффективно, надежно производить резку биологических тканей при очень низких рабочих давлениях и малых расходах газа, что значительно снижает скорость истечения плазменной струи, расширяет диапазон его регулировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ БИОТКАНЕЙ И КОАГУЛЯЦИИ СОСУДОВ | 2002 |

|

RU2234881C2 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМОТРОН ГАЗОВОЗДУШНЫЙ НИЗКОВОЛЬТНЫЙ | 2002 |

|

RU2216133C1 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН ДЛЯ АТОМНО-ЭМИССИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА | 2006 |

|

RU2298889C1 |

| ПЛАЗМОТРОН ГАЗОВОЗДУШНЫЙ ВЫСОКОВОЛЬТНЫЙ | 1996 |

|

RU2113775C1 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

Изобретение относится к пайке, в частности к составу флюса для пайки твердосплавного инструмента. Цель изобретения - снижение температурной активности флюса и предотвращение образования трещин в твердом сплаве. Технологическая активность флюса находится в интервале температур 800-980°с. Флюс содержит компоненты в следующем соотношении, мас.%: CO2O3 0,05-0,8, WO3 0,4-6,0, KBF4 1,5-21,0, NAB4O7 0,9-13,0, CAF2(NAF) 1,0-15,0, NA3PO4 0,7-2,5, H3BO3 - остальное. Использование флюса позволяет устранить брак по трещинам твердого сплава и производить пайку при температуре, не превышающей критическую температуру нагрева твердых сплавов. 1 табл.

Редактор Н. Лазаренко Заказ 1795/11

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул. Гагарина, 101

Фиг.З

Составитель А.

Техред И. Верес Тираж 892

Корректор С. Черни Подписное

| Дудко Д | |||

| А | |||

| и др | |||

| Выбор оптимального рабочего режима маломощного плазмотрона косвенного действия | |||

| - Автоматическая сварка, 1973, № 4, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Авторское свидетельство СССР № 1072306, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-04-23—Публикация

1983-07-26—Подача