Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| Устройство для плазменной обработки | 1991 |

|

SU1814604A3 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1991 |

|

RU2009815C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU745623A1 |

| ЭЛЕКТРОД ПЛАЗМЕННОЙ ГОРЕЛКИ | 2009 |

|

RU2526862C2 |

Изобретение относится к плазменной обработке электропроводных материалов и может быть использовано для плазменной преимущественноточечной сварки черных и цветных металлов. Цель изобретения - уменьшение поперечных габаритов горелки и повышение ее эксплуатационной надежности Для этого корпус 7 горелки и электро- додержатель с коллектором 9 объединены в неразборный узел с помощью залитого или запрессованного между ними изолятора 10 из компаунда Система охлаждения горелки, выполненная одним каналом, заключена внутри неразборного узла. Водоох- лаждаемые полости корпуса 7 и коллектора 9 соединены между собой трубками 11 из диэлектрического материала расположенными в изоляторе 10 из компаунда вдоль оси горелки 3 ил

Изобретение относится к плазменной обработке электропроводных материалов и может быть использовано для плазменной, преимущественно точечной, сварки черных и цветных металлов.

Цель изобретения - уменьшение поперечных габаритов горелки и повышение ее эксплуатационной надежности.

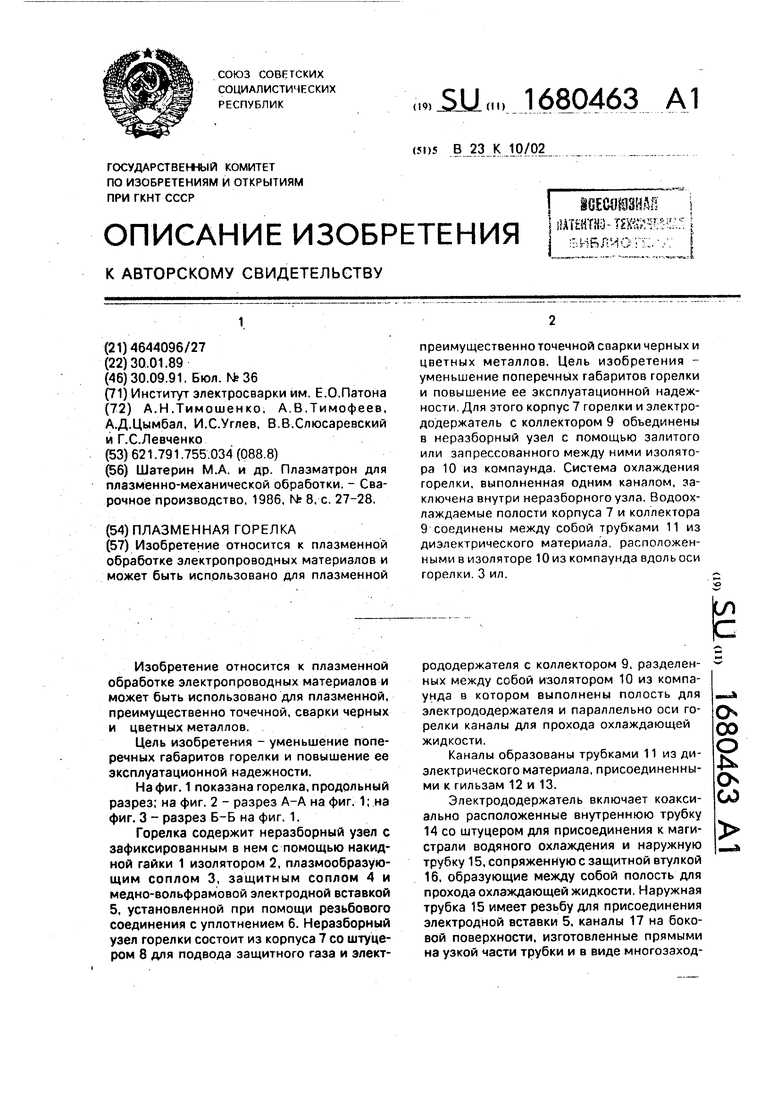

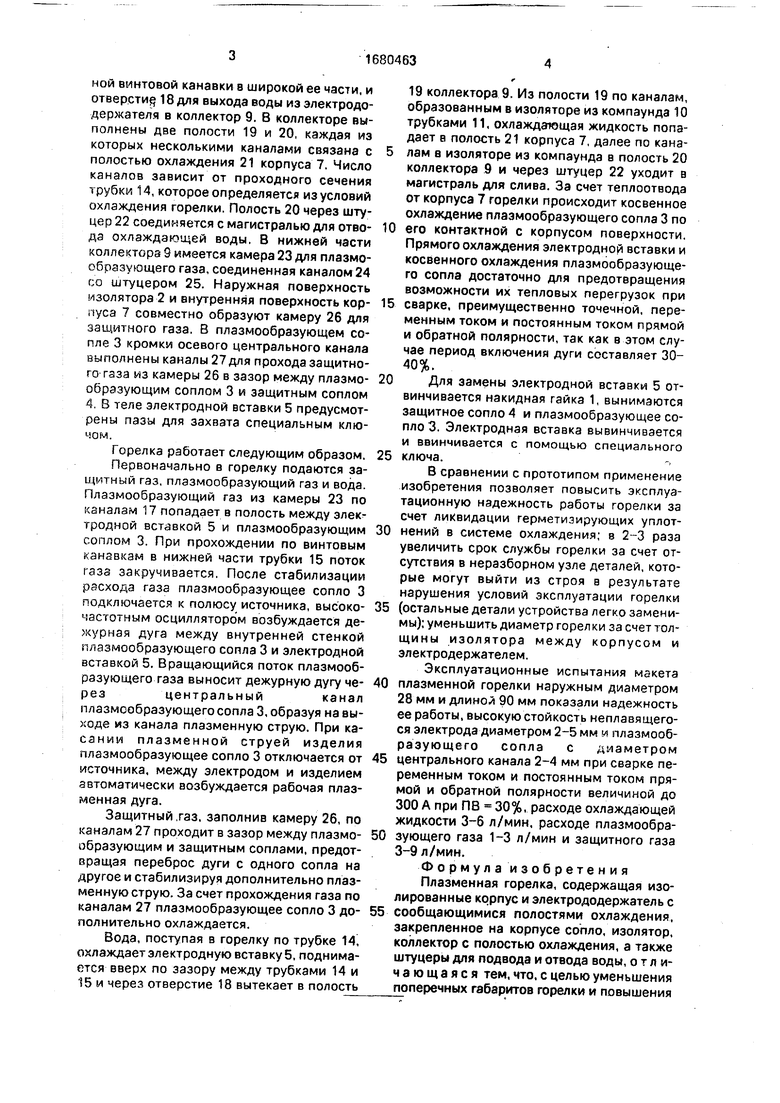

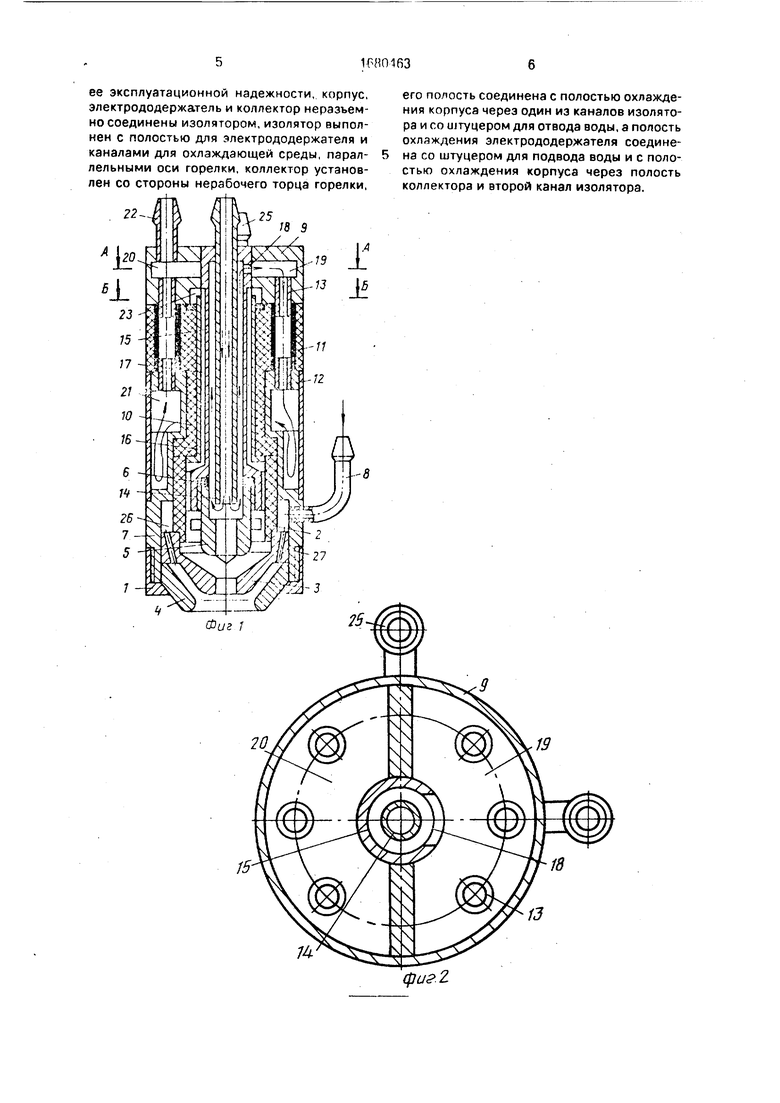

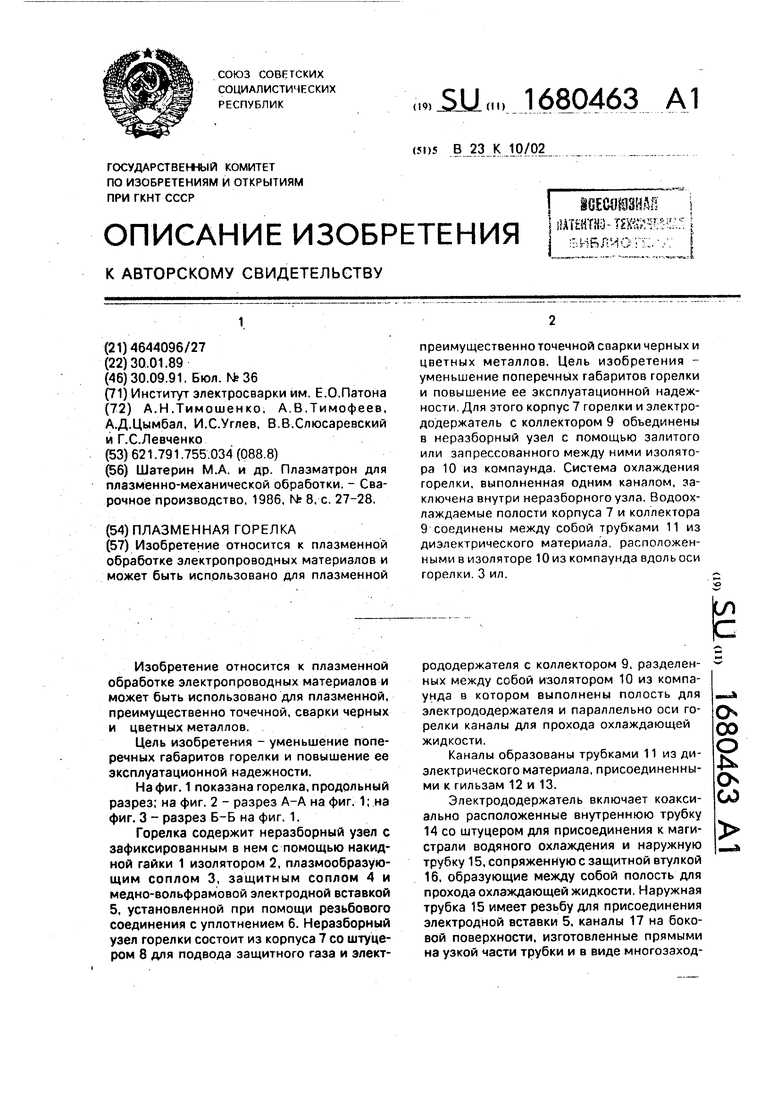

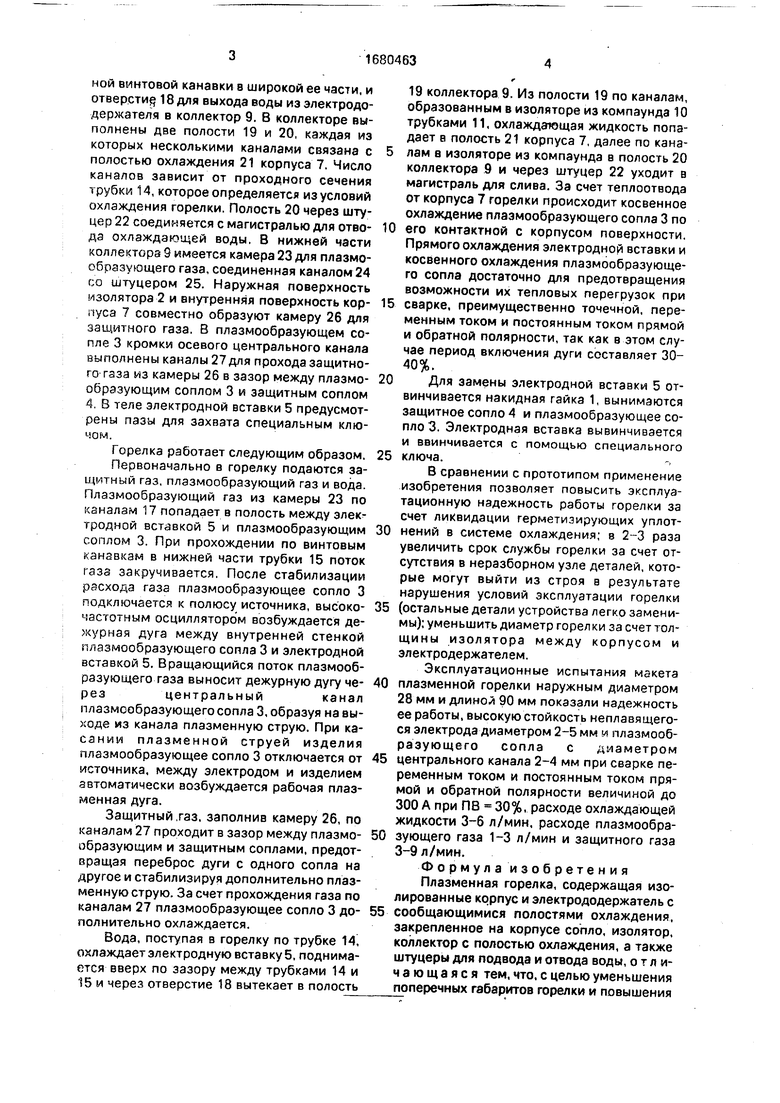

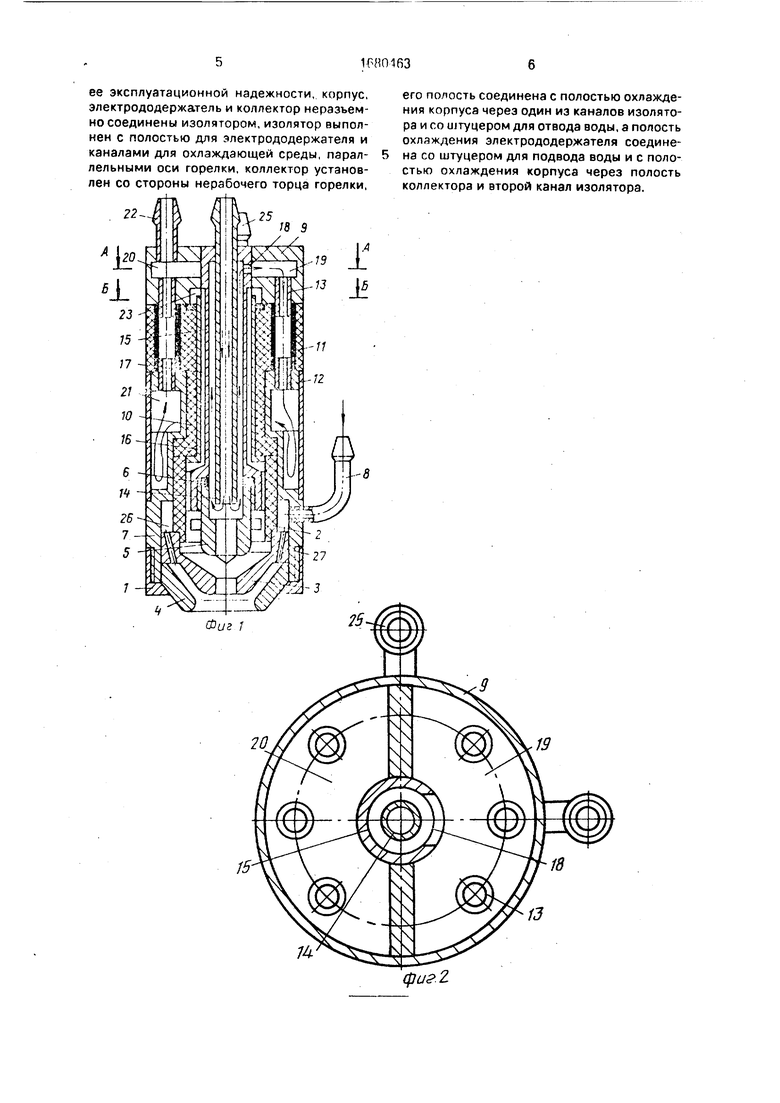

На фиг. 1 показана горелка, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Горелка содержит неразборный узел с зафиксированным в нем с помощью накидной гайки 1 изолятором 2, плазмообразую- щим соплом 3, защитным соплом 4 и медно-вольфрамовой электродной вставкой 5, установленной при помощи резьбового соединения с уплотнением 6. Неразборный узел горелки состоит из корпуса 7 со штуцером 8 для подвода защитного газа и электрододержателя с коллектором 9, разделенных между собой изолятором 10 из компаунда в котором выполнены полость для электрододержателя и параллельно оси горелки каналы для прохода охлаждающей жидкости

Каналы образованы трубками 11 из диэлектрического материала, присоединенными к гильзам 12 и 13.

Электрододержатель включает коакси- ально расположенные внутреннюю трубку 14 со штуцером для присоединения к магистрали водяного охлаждения и наружную трубку 15, сопряженную с защитной втулкой 16. образующие между собой полость для прохода охлаждающей жидкости Наружная трубка 15 имеет резьбу для присоединения электродной вставки 5, каналы 17 на боковой поверхности, изготовленные прямыми на узкой части трубки и в виде многозаходО 00

о

Јь О

со

ной винтовой канавки в широкой ее части, и отверстие, 18 для выхода воды из электродо- держателя в коллектор 9. В коллекторе выполнены две полости 19 и 20, каждая из которых несколькими каналами связана с полостью охлаждения 21 корпуса 7. Число каналов зависит от проходного сечения трубки 14, которое определяется из условий охлаждения горелки. Полость 20 через штуцер 22 соединяется с магистралью для отвода охлаждающей воды, В нижней части коллектора 9 имеется камера 23 для плазмо- образующего газа, соединенная каналом 24 со штуцером 25. Наружная поверхность изолятора 2 и внутренняя поверхность корпуса 7 совместно образуют камеру 26 для защитного газа. В плазмообразующем сопле 3 кромки осевого центрального канала выполнены каналы 27 для прохода защитного газа из камеры 26 в зазор между плазмо- образующим соплом 3 и защитным соплом 4 В теле электродной вставки 5 предусмотрены пазы для захвата специальным ключом.

Горелка работает следующим образом.

Первоначально в горелку подаются защитный газ, плззмообразующий газ и вода. Плазмообразующий газ из камеры 23 по каналам 17 попадает в полость между электродной вставкой 5 и плазмообразующим соплом 3. При прохождении по винтовым канавкам в нижней части трубки 15 поток газа закручивается, После стабилизации расхода газа плазмообразующее сопло 3 подключается к полюсу источника, высокочастотным осциллятором возбуждается дежурная дуга между внутренней стенкой плазмообразующего сопла 3 и электродной вставкой 5. Вращающийся поток плазмообразующего газа выносит дежурную дугу черезцентральныйканалплазмообразующего сопла 3, образуя на выходе из канала плазменную струю. При ка- сании плазменной струей изделия плазмообразующее сопло 3 отключается от источника, между электродом и изделием автоматически возбуждается рабочая плазменная дуга.

Защитный газ, заполнив камеру 26, по каналам 27 проходит в зазор между плазмообразующим и защитным соплами, предотвращая переброс дуги с одного сопла на другое и стабилизируя дополнительно плазменную струю. За счет прохождения газа по каналам 27 плазмообразующее сопло 3 дополнительно охлаждается.

Вода, поступая в горелку по трубке 14, охлаждает электродную вставку 5, поднимается вверх по зазору между трубками 14 и 15 и через отверстие 18 вытекает в полость

19 коллектора 9. Из полости 19 по каналам, образованным в изоляторе из компаунда 10 трубками 11, охлаждающая жидкость попадает в полость 21 корпуса 7, далее по каналам в изоляторе из компаунда в полость 20 коллектора 9 и через штуцер 22 уходит в магистраль для слива. За счет теплоотвода от корпуса 7 горелки происходит косвенное охлаждение плазмообразующего сопла 3 по

0 его контактной с корпусом поверхности. Прямого охлаждения электродной вставки и косвенного охлаждения плазмообразующего сопла достаточно для предотвращения возможности их тепловых перегрузок при

5 сварке, преимущественно точечной, переменным током и постоянным током прямой и обратной полярности, так как в этом случае период включения дуги составляет 30- 40%.

0 Для замены электродной вставки 5 отвинчивается накидная гайка 1, вынимаются защитное сопло 4 и плазмообразующее сопло 3. Электродная вставка вывинчивается и ввинчивается с помощью специального

5 ключа.

В сравнении с прототипом применение изобретения позволяет повысить эксплуатационную надежность работы горелки за счет ликвидации герметизирующих уплот0 нений в системе охлаждения; в 2-3 раза увеличить срок службы горелки за счет отсутствия в неразборном узле деталей, которые могут выйти из строя в результате нарушения условий эксплуатации горелки

5 (остальные детали устройства заменимы); уменьшить диаметр горелки за счет тол- щины изолятора между корпусом и электродержателем.

Эксплуатационные испытания макета

0 плазменной горелки наружным диаметром 28 мм и длиной 90 мм показали надежность ее работы, высокую стойкость неплавящегося электрода диаметром 2-5 мм м плазмооб- разующего сопла с диаметром

5 центрального канала 2-4 мм при сварке переменным током и постоянным током прямой и обратной полярности величиной до 300 А при ПВ 30%, расходе охлаждающей жидкости 3-6 л/мин, расходе плазмообра0 зующего газа 1-3 л/мин и защитного газа 3-9 л/мин.

Формула изобретения Плазменная горелка, содержащая изолированные корпус и электрододержатель с

5 сообщающимися полостями охлаждения, закрепленное на корпусе сопло, изолятор, коллектор с полостью охлаждения, а также штуцеры для подвода и отвода воды, отличающаяся тем, что, с целью уменьшения поперечных габаритов горелки и повышения

ее эксплуатационной надежности, корпус, электрододержатель и коллектор неразъемно соединены изолятором, изолятор выполнен с полостью для электрододержателя и каналами для охлаждающей среды, параллельными оси горелки, коллектор установлен со стороны нерабочего торца горелки,

а I ПЯГТ

4U fll

т

его полость соединена с полостью охлаждения корпуса через один из каналов изолятора и со штуцером для отвода воды, а полость охлаждения электрододержателя соединена со штуцером для подвода воды и с полостью охлаждения корпуса через полость коллектора и второй канал изолятора.

13

фиг 2

16

74

25

24

23

фиг.д

| Шатерин М.А | |||

| и др | |||

| Плазматрон для плазменно-механической обработки, - Сварочное производство, 1986, № 8, с 27-28, |

Авторы

Даты

1991-09-30—Публикация

1989-01-30—Подача